угля, обусловлено тем, что за счет пиролиза тяжелой смолы и вредных примесей и образования твердых углеродистых веществ,отлагающихся на крксике, повышается на 100-400 ккал/кг теплотворность товарного коксика, на 3-12% выход коксика, а также бензола, нафталина и других видов ценного химического и технического сырья. Обезвреживание ядовитых подсмольных вод и других, в том числе токсичных и концерогённых выбросов, решает проблему очистки атмосферы.

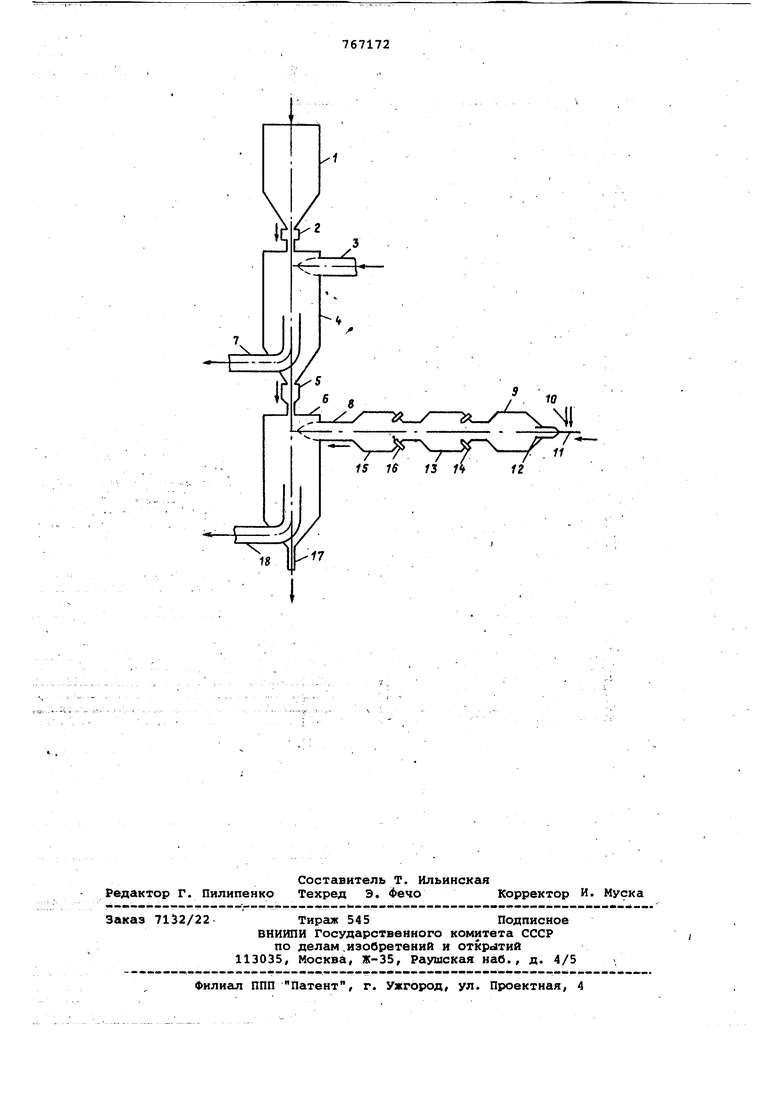

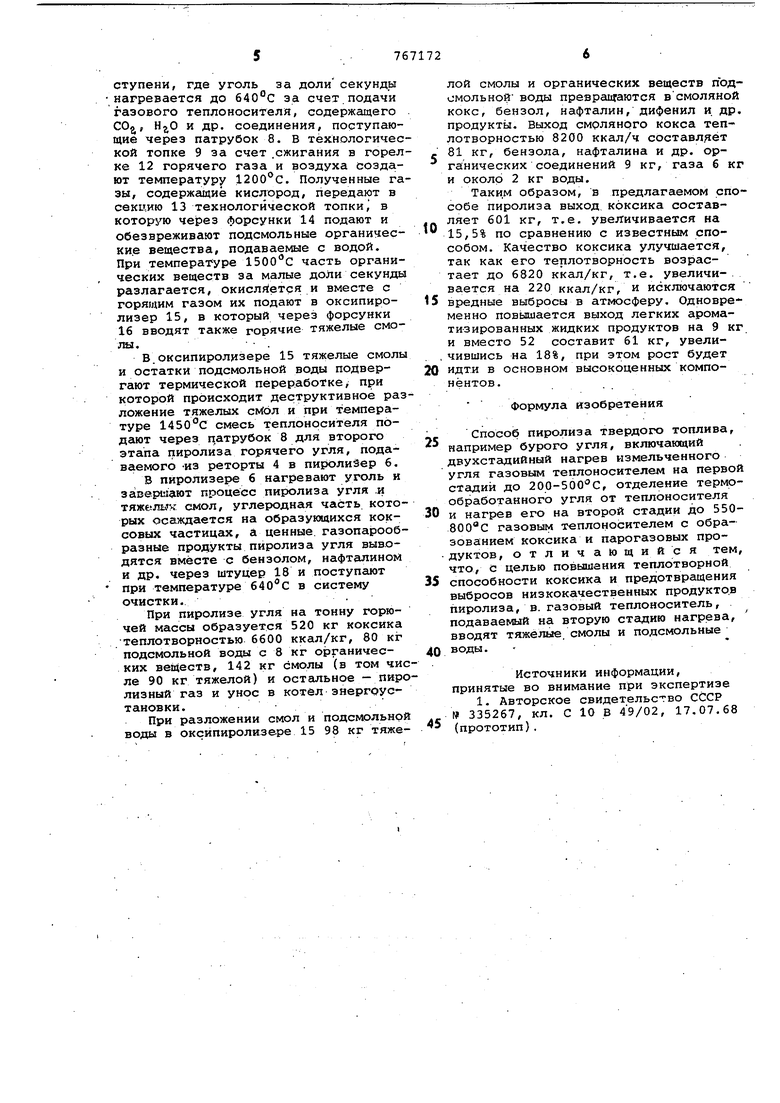

На чертеже представлена схема установки для осуществления способа.

Установка содержит бункер 1, питатель 2, газоход 3, реторту 4 нагрева, питатель 5, пиролизер б, газоход 7, соединенный патрубок (штуцер) 8, технологическую топку 9, трубопровод 10 для подвода горючих продуктов, воздухопровод 11, горелку 12, секцию 13 обе:звреживания подсмольных вод и других отбросов, форсунки 14, оксипиролизер 15, форсунки 16, штуцер 17 для удаления твердого топлива, и штуцер 18 для вывода парбгаз.овой смеси.

Установка работает следующим образом.

Измельченное и подсушенное твердое топливо, например канско-ачинскйё бурые угли, подается из бункера 1 через питатель 2 в поток дымовых газов поступающих через газоход 3 в реторту 4 нагрева. Топливо, быстро подогретоё в реторте нагрева до 200-500С, отделяется от дымовых газов и питателем 5 непрерывно вводится в пиролизер б, а дымовые газы с температурой 300-500°С вместе с уносом мелких частиц угля выводятся через газоход 7 для дожигания в топку котла или в систему пылеочистки (фильтр). В пиролиэер вводится через патрубок 8 газовый теплоноситель, производимый в технологической топке 9. Горючий газ или любое другое топливо в смеси с солодным или подогретым воздухом подается в горелку 12. В технологической топке 9 происходит сжигание более 50% газа или другого топлива и образуется горячий газовый теплоноситель| содержащий кислород воздуха и горючий газ. Для сокращения расхода теплоносителя воздух может обогащаться кислородом. Из технологической топки 9 газовый теплоноситель поступает в секцию 13 обезвреживания подсмольных вод., где подсмольные воды и другие прО1 ышленные отходы подаются через форсунки 14 в поток газа. Наличие высокой температуры и соответственно среды в секциях 13 и оксипиролизере 15 позволяет.разложить и конвертировать органические термоустойчивые малоценные продукты, содержащиеся в тяжелой смоле и подсмольной воде, превращая их в безвредные твердые углеродистые вщества отла5; на коксике, а также а ценные простейшие ароматические соединения (бензол, нафталин, дифенил и т.д,) и устойчивые непредельные углеводороды типа этилена и ацетиленй.

Газовый теплоноситель с примесями из секции 13 подается в оксипиролизер 15, куда непрерывно распыливаются через фор сунки 16 тяжелые смолы, полученные при пиролизе топлива и добавки других жидких топлив, в том числе отходов различных.видов производства и переработки топлив. В оксипиролизере 15 протекают реакции окислительного пиролиза и частичной конверсии жидких органических соединений и продолжается горение газа, которое завершается в пиролизере б, куда из оксипиролизёра 15 через патрубок 8 поступает реагирующий газовый теплоноситель. Одновременно с догоранием газа в пиролизере б происходит смешение газа теплоносителя и горячего твердого топлив.а, подаваемого питателем 5 из реторты нагрева. Частицы тве)дого топлива, закручиваемые газовым потоком в пиролизере б, проходят от центра к периферии через горячий газовый теплоноситель, отдающий тепло топливу, и нагреваютсй до температуры 55О-800 С. Нагреваемые частицы твердого топлива подве1 гаются пиролизу и, отделяясь в основной массе от газопарбвой смеси, удаляются через штуцер 17 для последующего охлгивдения или прямого использования.

Газопаровая смесь для окончательной очистки, охлаждения и выделения ценных продуктов выводится через штуцер 18.

Как видно из схемы, всё нетоварные жидкие продукты и вредные выбросы превращаются в предлагаемом способе пиролиза в полезные виды химического и технологического сырья, а также в высококалорийный газ и, частично в транспортабельный мелкий коксйк.

Пример . Производят пиролиз канско-ячинского угля (Ирша-бородинского месторождения) влажн эстью 37%, теплотворностью ЗбОО ккал/кг, зольностью на сухую массу 5,8%, содержанием серы 0,5%, выходом летучих веществ (по стандарту) 50,9% и выходом смолы при полукоксовании в реторте Фишера 6,7%.

Размер измельченных сухих чадтиц угля, подаваемых в бункер 1, характеризуется остатком на сите 100 мк - 2 и на сите .500. мк - 5%., Температура угля, подаваемого в реторту 4150 С. Дымовые газы подак)Т через, газоход 3, выводят из реторты 4 в газоход Тис температурой 32Ь°С сбрасывают в топку котла. В реторте 4 уголь нагревают до 305°С к через питатель 5 подают в пиролизер б второй

ступени, где уголь за доли секунды нагревается до 640°С за счет подачи газового теплоносителя, содержащего СО, HjO и др. соединения, поступающие через патрубок 8. В технологической топке 9 за счет .сжигания в горелке 12 горячего газа и воздуха создают температуру 1200 С. Полученные газы, содержгцциё кислород, передают в секцию 13 технологической топкиj в которую через форсунки 14 подают и обезвреживают подсмольные органические вещества, подаваемые с водой. При температуре часть органических веществ за малые доли секунды разлагается, окисляется и вместе с горящим газом их подают в оксипиролизер 15, в который через форсунки 16 вводят также горячие тяжелые смолы. .

В.оксипиролизере 15 тяжелые смолы и остатки подсмольной воды подвергают термической переработке, при которой происходит деструктивное разложение тяжелых сМол и при температуре смесь теплоносителя подают через патрубок 8 для второго этапа пиролиза горячего угля, подаваемого -из реторты 4 в пиролиЗер 6.

В пиролиэере 6 нагревают уголь и завершают процесс пиролиза угля .и тяжелых смол, углеродная часть которых Осаждается на образующихся коксовых частицах, а ценные, газопарообразные продукты пиролиза угля выводятся вместе с бензолом, нафталином и др, через штуцер 18 и поступают при температуре в систему очистки.

При пиролизе угля на тонну горючей массы образуется 520 кг коксика теплотворностью 6600 ккал/кг, 80 кг подсмольной воды с В кг органических веществ, 142 кг смолы (в том числе 90 кг тяжелой) и остальное - пиролизный газ и унос в котел знергоус тановки.

При разложении смол и подсмольной воды в оксипиролизере 15 98 кг тяжелой смолы и органических веществ подсмольной воды превраигаются всмоляной кокс, бензол, нафталин, дифенил и. др. продукты. Выход смоляного кокса теплотворностью 8200 ккал/ч составляет 81 кг, бензола, нафталина и др. органических соединений 9 кг, газа 6 кг и около 2 кг воды.

Таким образом, в предлагаемом способе пиролиза выход коксика составляет 601 кг, т.е. увеличивается на 15,5% по сравнению с известным способом. Качество коксика улучшается, так как его теплотворность возрастает до 6820 ккал/кг, т.е. увеличи-. вается на 220 ккал/кг, и исключаются вредные выбросы в атмосферу. Одновременно повышается выход легких ароматизированных жидких продуктов на 9 кг и вместо 52 составит 61 кг, увеличившись на 18%, при этом рост будет идти в основном высокоценных компонентов.

Формула изобретения

Способ пиролиза твердого топлива, например бурого угля, включающий двухстадийный нагрев измельченного угля газовым теплоносителем на первой стадии до 200-500 0, отделение термробработанного угля от теплоносителя

и нагрев его на второй стадии до 55080О С газовым теплоносителем с образованием коксика и парогазовых продуктов, отличающийся тем, что, с целью повышения теплотворной

способности коксика и предотвращения выбросов низкокачественных продуктов пиролиза, в. газовый теплоноситель, подаваемый на вторую стадию нагрева, вводят тяжелые, смолы и подсмольные

воды. Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 335267, кл. С 10 В 49/02, 17.07.68 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ьиьСОЮЗНАЯ | 1973 |

|

SU372244A1 |

| Способ термической переработки пылевидного твердого топлива | 1976 |

|

SU1120009A1 |

| Способ термической переработкиТВЕРдОгО ТОплиВА | 1974 |

|

SU798159A1 |

| Способ термической переработки пыле-ВидНОгО ТВЕРдОгО ТОплиВА | 1976 |

|

SU850649A1 |

| Способ термообработки пылевидного твердого топлива и установка для его осуществления | 1974 |

|

SU767173A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| Способ термообработки пылевидного твердого топлива и установка для его осуществления | 1973 |

|

SU765338A1 |

| Способ производства газа и смолы из измельченного топлива | 1945 |

|

SU85820A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2008 |

|

RU2360942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ (ТБО) | 2014 |

|

RU2567861C1 |

Авторы

Даты

1980-09-30—Публикация

1972-12-25—Подача