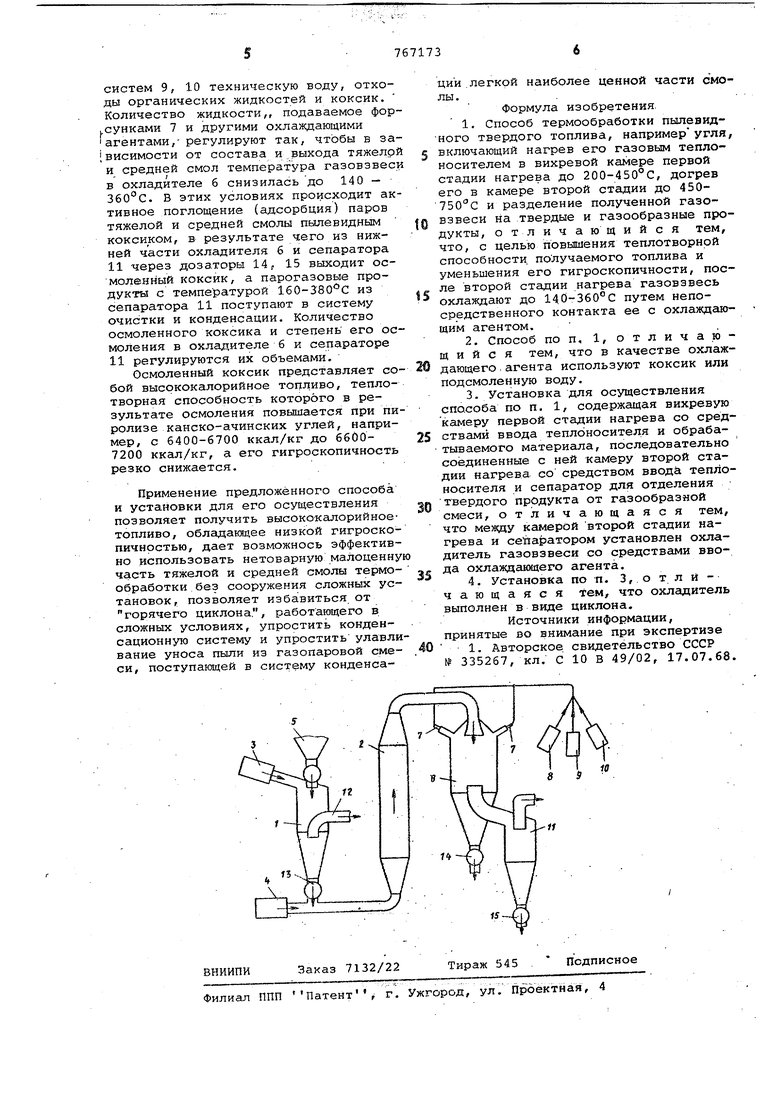

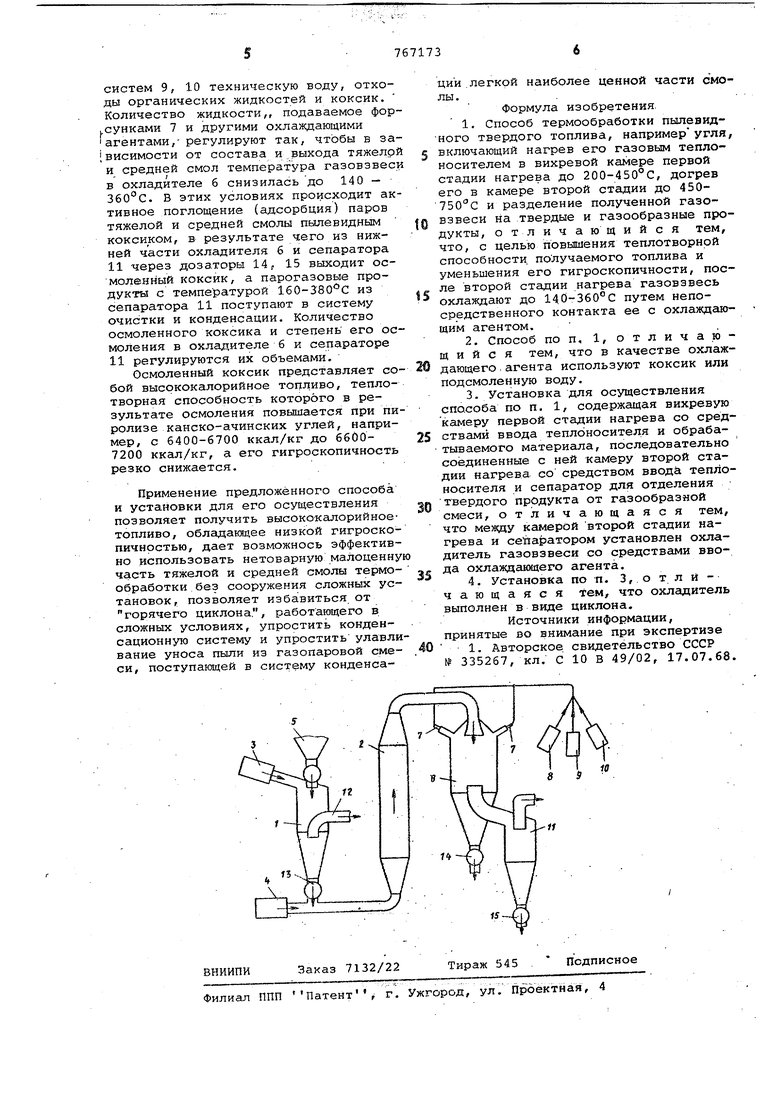

так как при этом происходит более полный теплообмен и используются органические (горючие) вещества, содер жащиеся в подсмоленной воде. Одновре менно исключается необходимость ее .обезвреживания. П р и М е р , Рассмотрим работу установки производительностью 50 млн. т угля в год. Производят тер мическую переработку высушенного и нагретого до пылевидного канско-ачйнского угля; зольность угля 9,6%, крупность угля - остаток на сите 100 мкм -- 20%. Уголь из бункера подают в первуюстадию нагрева, где за доли секунды прогревают до дымовыми газами, не содержащими свободный кислород и поступающими из горелки в количестве 200 кг на 1 т угля. Охлажденные дымовые Тазы с тем пературой 350°С выводят и после улав ливания уноса передают в топку котла энергоблока. Уголь при быстром нагреве (доли секунды) до 330°С практически не изменяется в составе, так как из него удаляется всего 20 кг пирогенетической воды, газа и уноса. Из первой стадии нагрева уголь подают дозаторбм в поток горячих дымовьгх газов, также не содержащих свободного кисло рода и, поступающих в количестве 310 кг на 1 т горючей .массы. Уголь смешивают с потоком газа и смесь поступает на вторую стадию нагрева, где за 0,3 с завершается прогрев угля до и его термообработка (пи ролиз), при которой образуются на 1 органического вещества угля 120 кг смолы с температурой 240° С- и газового бензина, 530 кг коксика, 260 кг пиролизного газа и 70 кг пирогенетичёской воды, содержащей 4,5% водорас воримых фенолов и других органически соединений. Состав пиролизного газа,%; COji4HiS 27; СО 12,2; Н г. 22,3 CHt, 29,2; CjiH 5,6; N 3,5 Со второй стадии нагрева продукты пиролиза поступают на охлаждение, гд за счет 700 кг на 1 т коксика, подсмоленной и другой воды охлаждаются до , В результате охлаждения вы деляется из потока 310 кг коксика с адсорбцией 20 кг жидкой смолы. Остальные белее мелкие 220 кг частиц улавливгиотся в сепараторе. Они за счет более развитой поверхности и бо лее длительного времени пребывания (объем циклона) и более хорошего кон такта с газопаровой смесью сорбируют 52 кг смолы. В результате осуществления спосо ба получают осмоленный коксик с теп лотворностью 6500-6800 ккал/кг вмес то 6400 ккал/кг в известных способа (без ащсорбции- смолы). Часть коксик содержит 6% смолы и расходуется на месте производства. Другая часть ко сика содержит 19% смолы и ее теплотворность выше, чем у коксика, полученного известными способами на 400 ккал/кг. Этот осмоленный кокскк практически совершенно не пылит, не гигроскопичен (содержание влаги 7%) и очень удобен для транспорта. Отличием установки, осуществляющей предложенный способ, является то, что между камерой второй стадия нгзгрева и сепаратором установлен охтадитель газовзвеси со средствамк ввода охлаждающего агента. Кроме того, озсл,адитель выполнен в виде циклона. На чертеже представлена скема установки, осуществляотдей предложенный способ, . Установка содержит камеру i первой стадии нагрева, последовательно сОе диненную с камерой 2 второ.й стадии нагрева, газовые горелки 3, 4, бункер 5 сухого подогретого измельченного топлива, охладитель б с форсунками 7, системы 8-10 подвода охлаждающего агента, например подсмоленной воды 8, технической воды и отходов органических жидкостей 9, коксика 10, сепаратор 11 для разделения твердсгр целевого продукта от газопаровой смеси, патрубок 12, дозаторы 13, 14,. 15, Установка работает следующим образом. Сукое подогретое измельченное топливо ;. например уголь, поступает из бункера 5 в камеру 1 первой стадии нагрева. Туда же тангенциально вдувают дымовые газы из газовой горелки 3, которые, подхватывая частицы топлива в закрученном потоке, нагревают их до температуры начала TepMtzческого разложения, т.е. до 200450°С (в зависимости от вида топлива и размера его частиц). Дымовые газы вместе с уносом пыли выбрасываются из камеры 1 через патрубок 12 и используются в топке котла энергоустановки. Основная же масса топлива через дозатор 13 поступает в камеру 2 второй стадии, куда подводят газовый теплоноситель из газовой горелки 4. В камере 2 происходит догрев угля до 4бО-760°С и его термическое разложение - пиролиз. Газовзвесь топливных частиц, превращенных в частицы кокеика, вместе с парогазовы11№ продуктами поступает в охладитель б. Охладитель 6 выполнен а виде теплообменника циклонного типа, который снабжен форсунками 7, вынесенными, как правило, за пределы основного потока газовзвеси. Через форсунки 7 тангенциально впрыскивают из системы 8 специально охлааденную подсмоленную воду, полученную в самой установке, и при необходимости добавляют из

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической переработкиТВЕРдОгО ТОплиВА | 1974 |

|

SU798159A1 |

| Способ термообработки пылевидного твердого топлива и установка для его осуществления | 1973 |

|

SU765338A1 |

| Способ термической переработки пылевидного твердого топлива | 1976 |

|

SU1120009A1 |

| Способ пиролиза твердого топлива | 1972 |

|

SU767172A1 |

| ьиьСОЮЗНАЯ | 1973 |

|

SU372244A1 |

| Способ термической переработки пыле-ВидНОгО ТВЕРдОгО ТОплиВА | 1976 |

|

SU850649A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340650C1 |

| Способ производства кокса | 1957 |

|

SU113556A2 |

| СПОСОБ ВИХРЕВОГО БЫСТРОГО ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2632690C1 |

| ПЛАЗМОТЕРМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ УГЛЯ В СИНТЕЗ-ГАЗ | 1993 |

|

RU2047650C1 |

Авторы

Даты

1980-09-30—Публикация

1974-11-12—Подача