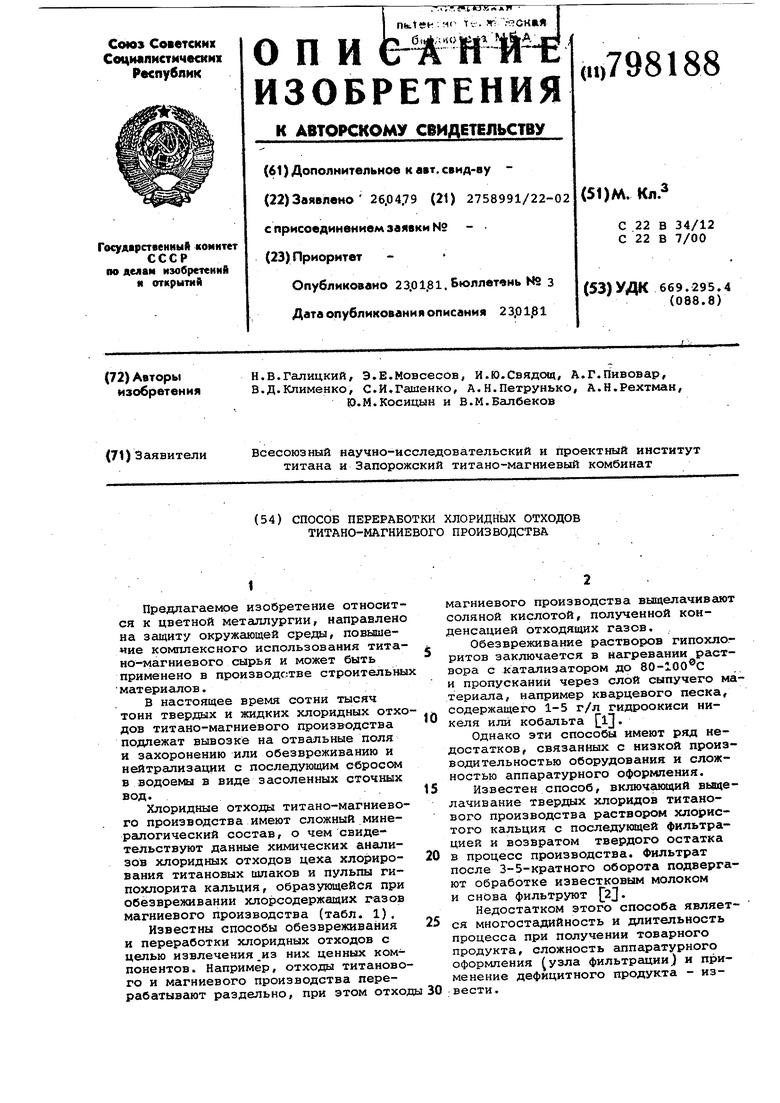

Предлагаемое изобретение относится к цветной металлургии, направлено на защиту окружающей среды, повыше«ие комплексного использования титано-магниевого сырья и может быть применено в производстве строительны материалов. В настоящее время сотни тысяч тонн твердых и жидких хлоридных отхо дов титано-магниевого производства подлежат вывозке на отвальные поля и захоронению или обезвреживанию и нейтрализации с последующим сбросом в водоемы в виде засоленных сточных вод. Хлоридные отходы титано-магниевого производства имеют сложный минералогический состав, о чем свидетельствуют данные химических анализов хлоридных отходов цеха хлорирования титановых шлаков и пульпы гипохлорита кальция, образующейся при обезвреживании хлорсодержащих газов магниевого производства (табл. 1). Известны способы обезвреживания и переработки хлоридных отходов с цепью извлечения из них ценных компонентов. Например, отходы титаново го и магниевого производства перерабатывают раздельно, при этом отхо магниевого производства выщелачивают соляной кислотой, полученной конденсацией отходящих газов. Обезвреживание растворов гипохлоритов заключается в нагревании раствора с катализатором до 80-100®С и пропусканий через слой сыпучего материала, например кварцевого песка, содержащего 1-5 г/л гидроокиси никеля И.ПИ кобальта . Однако эти способы имеют ряд недостатков, связанных с низкой производительностью оборудования и сложностью аппаратурного оформления. Известен способ, включгиощий выщелачивание твердых хлоридов титанового производства раствором хлористого кальция с последующей фильтрацией и возвратом твердого остатка в процесс производства. Фильтрат после 3-5-кратного оборота подвергают обработке известковым молоком и снова фильтруют рЗ Недостатком этого способа является многостадийность и длительность процесса при получении товарного продукта, сложность аппаратурного оформления (узла фильтрации) и применение дефицитного продукта - извести.

Цель изобретения - упрощение технологии и удешевление процесса.

Поставленная цель достигается тем, что выщелачивание проводят пульпой типохлорита кальция при соотношении , равном Is (1-5), до рН 8-9, с последугацей выдержкой при температуре 60-9О С.

Предлагаемый способ осуществляют следующим образом.,

В реактор для переработки хлорндных отходов вводят хлоридные возгоны из конденсационной системы хлораторов титанового сырья и заливают гипохлоритной пульпой. Выщелачивание производят при постоянном перемешивании . В процессе химического взаимодействия пульпы с возгонами происходит разогрев реакционной массы до 85с. Эту температуру поддерживают в дальнейшем в течение часа для более полного протекания гидролиза, хлоридов Металлов ( содержащихся в твердых отходах } и до разложения гипохлорита кальция.

Конечный продукт, образующийся в результате взаимного обезвреживания твердых и жидких хлоридов титаномагниевого производства и имеющий в Химический состав хлоридных отходов

своем составе 20-32% хлористого кальция и другие ценные компоненты, без дальнейшей обработки используют в качестве комплексной добавки в производстве цемента и других строительных материалов.

Конечный продукт, полученный при соотношении , можно подвергать фильтрации. При этом получаются растворы с концентрацией хлористого кальция не ниже 25-32% в соответстг0ВИИ с ГОСТ 450-70 и кек, содержащий смесь гидроокисей титана, хрома, марганца, железа и алюминия.

Кек используют в качестве минерализатора в строительном производстве или возвращают в процесс хлорирования с целью доизвлечения титана.

Растворы могут быть реализованы в качестве товарного.хлористого кальция или использованы для извлечения

0 скандия экстракционным или сорбцион-ным методом. °

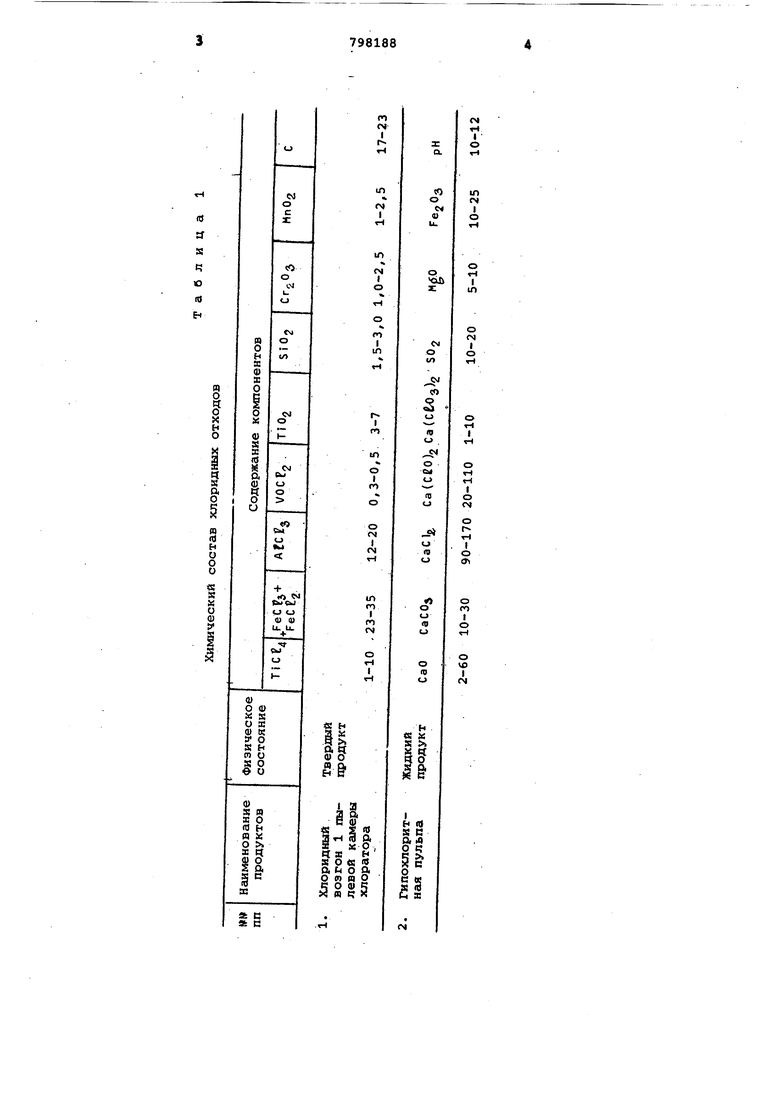

Пример 1. В качестве исходных продуктов были взяты возгоны первой пылевой камеры шахтного хлоратора хлорирования титановых шлаков

5 и некондиционная гипохлоритная пульпа {состав представлен в-табл. 2). т а б л и. Ц а 2 . титано-магниевого производства

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1020393A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ И ОБЕЗВРЕЖИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА | 2001 |

|

RU2194782C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПУЛЬПЫ ГИПОХЛОРИТА КАЛЬЦИЯ | 2018 |

|

RU2687455C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО ВАНАДИЕВОГО СЫРЬЯ | 2001 |

|

RU2192489C2 |

| Способ обработки известняка | 1982 |

|

SU1062191A1 |

| Способ переработки твердых отходов титано-магниевого производства | 1960 |

|

SU138058A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЕВОГО ПРОМПРОДУКТА | 2000 |

|

RU2175358C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2014 |

|

RU2571767C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОТХОДОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2003 |

|

RU2230601C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ОТРАБОТАННОГО РАСПЛАВА ПРОИЗВОДСТВА ТЕТРАХЛОРИДА ТИТАНА | 1993 |

|

RU2075521C1 |

Навеску хлоридных возгонов в количестве 50 грамм обрабатывали при постоянном перемешивании пульпой типохлорита кальция до значения , рН 8, а затем нагревали при в течение часа.

Расход гипохлоритной пульпы составил 55 МП jj соотношение Т:Ж 1:1);« Конечный продукт имел следуютдай состав,%: 29,0, TiOg 3,2, ,9, Мп02 1,2, 2, CrgO 2,5, 0,3, Si02 3,0, С 9.8, рН 7,9.

Пример 2-. Навеску хлоридных возгонов 50 грамм того же хим. состава, что в примере 1, обрабатывали аналогичным способом гипохлоритной пульпой при соотношении Т:Ж 1:3 до рН 8-9. Расход пульпы составил

150 мл. Конечный продукт имел следующий состав, %: Са с ip2. 26,4, TiOg 1,5} Ге20э 1,2, О8; МпО. 0,25; СглОз 0,36, VgOj OjlO, Si.O 1,2} С 6,2, рН 8,0.

Пример 3. Навеску хлоридных

возгонов того же химического состава, что в примере 1, в количестве 50 граммов обрабатывали пульпой гипохлорита кальция до рН 8-9 в аналогичных условиях при соотношении

Т:ж 1:5. Расход пульпы составил

250 МП. Конечный продукт имел следующий состав,%: СаСЕо 23,7; TiO ,0,8} FejO 0,8, APoOj О, MnOj, 0,1

Cr.o, o,u VpOg 0,07; sio 0,5;

С -2,4; pH 9,0.

Как видно из примеров, соотнсшение брать нецелесообразно, так как снижается концентрация хлористого кальция и повышается значеИие рН.

I Попученшапй продукт взаимного обевреживания твердых и жидких хлоридных отходов титано-магниевого производства используют в производстве цемента и других строительных материалов.

Предложеншй способ переработки хлоридных возгонов и пульп гипохлоритд кальция позволяет:

исключить использование товарных продуктов {хлористого кальция и извести }, применяемых при переработке и обезвреживании отходов титаномагниевого производства, благодаря чему достигается экономический эффект;

упростить технологическую схему, процесс переработки и обезвреживания осу|11ествляется одновременно в одну ступень ,

ликвидировать источник загрязнения окружгиощей среды (ликвидация отвальных хозяйств и прекращение сброса солей со сточными водами);

утилизировать и использовать в народном хозяйстве ценные компоненты.

Предложенный способ является универсальным для переработки всех видов хлоридных отходов, образующихся на всех предприятиях титано-магниевой .подотрасли: твердых - плавов возгонов шахтных и солевых хлораторов, отработанного расплгша солевых хлораторов и жидких - кондиционных, некондиционных и разложенных острым пгфом гипохлоритных пульп.

Формула изобретения

Способ переработки хлоридных отходов титано-магниевого производства, включающий выщелачивание и фильтрацию, отличающий с я тем, что, с целью упрощения технологии и удешевления процесса, выщелачивание проводят пульпой гипохлорита кальция при соотношении Т:Ж, ргшном 1:(1-5), до рН /8-9, с последующей выдержкой при температуре 80-90®С.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-23—Публикация

1979-04-26—Подача