а ISD

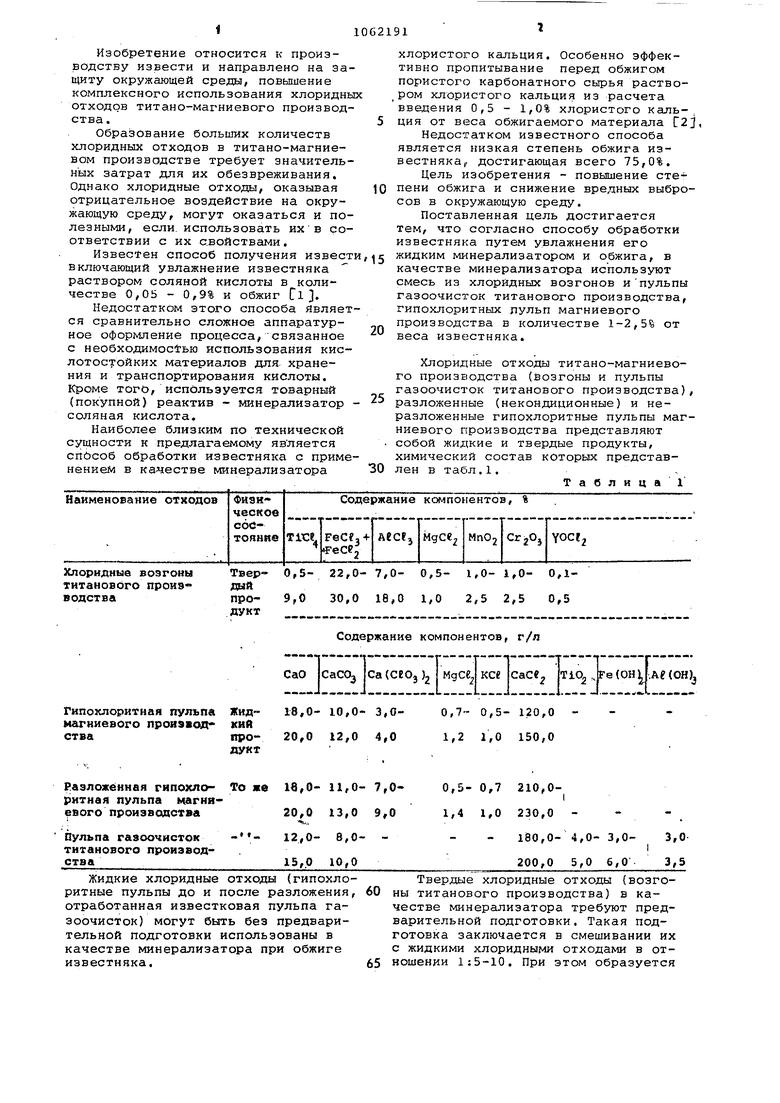

со Изобретение относится к производству извести и направлено на за щиту окружающей среды, повышение комплексного использования хлоридн отходов титано-магниевого производ ства. Образование больших количеств хлоридных отходов в титано-магниевом производстве требует значитель ных затрат для их обезвреживания. Однако хлоридные отходы, оказывая отрицательное воздействие на окружающую среду, могут оказаться и по лезными, если, использовать ихв соответствии с их свойствами. Известен способ получения извест включающий увлажнение известняка раствором соляной кислоты в количестве 0,05 - 0,9% и обжиг Cl3. Недостатком этого способа йвляет ся сравнительно сложное аппаратурное оформление процесса,связанное с необходимостью использования кислотостойких материалов для хранения и транспортирования кислоты. Кроме того, используется товарный (покупной) реактив - минерализатор соляная кислота. Наиболее близким по технической сущности к предлагаемому является способ обработки известняка с приме нением в качестве минерализатора хлористого кальция. Особенно эффективно пропитывание перед обжигом пористого карбонатного сырья раствором хлористого кальция из расчета введения 0,5 - 1,0% хлористого каль-, ция от веса обжигаемого материала Г2, Недостатком известного способа является низкая степень обжига известняка,, достигающая всего 75,0%. Цель изобретения - повышение степени обжига и снижение вредных выбросов в окружающую среду. Поставленная цель достигается тем, что согласно способу обработки известняка путем увлажнения его жидким минерализатором и обжига, в качестве минерализатора используют смесь из хлоридных возгонов ипульпы газоочисток титанового производства, гипохлоритных пульп магниевого производства в количестве 1-2,5% от веса известняка. Хлоридные отходы титано-магниевого производства (возгоны и пульпы газоочисток титанового производства), разложенные (некондиционные) и неразложенные гипохлоритные пульпы магниевого производства представляют собой жидкие и твердые продукты, химический состав которых представлен в табл.1. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки хлоридныхОТХОдОВ ТиТАНО-МАгНиЕВОгОпРОизВОдСТВА | 1979 |

|

SU798188A1 |

| Способ обработки известняка | 1987 |

|

SU1604770A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ И ОБЕЗВРЕЖИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА | 2001 |

|

RU2194782C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1020393A1 |

| Способ получения калимагниевого удобрения | 1987 |

|

SU1571043A1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПУЛЬПЫ ГИПОХЛОРИТА КАЛЬЦИЯ | 2018 |

|

RU2687455C1 |

| Способ получения фторида кальция | 1980 |

|

SU929563A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО ВАНАДИЕВОГО СЫРЬЯ | 2001 |

|

RU2192489C2 |

| Способ обеззараживания осадков сточных вод | 1990 |

|

SU1798335A1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ГИПОХЛОРИТНЫХ РАСТВОРОВ | 1996 |

|

RU2091327C1 |

СНОСОВ ОБРАБОТКИ ИЗВЕСТНЯКА путем увлажнения его жидким минерализатором и обжига, отличающийся тем, что, с целью повышения степени обжига и снижения вредных выбросов в окружающую среду, в качестве минерализатора используют смесь из хлоридных возгонов и пульпы газоочисток титанового производства, гипохлоритных пульп магниевого производства в количестве 1-2,5% от веса известняка. (Л

Хлоридные возгоны Твер-0,5- 22,0- 7,0титанового проиэпро-9,0 30,0 18,0 водства .дукт

Содержание компонентов, г/л

СаСО Са (CEOj 1 MgCeJ КСе СаС«2 ТЮ .CFe (ОНЫле (OH)j

СаО

18,0- 10,0- 3,0Жидкий 20,0 12,0 4,0 продукт

Разложенная гяпохло- То яе 18,0- 11,0- 7,0ритная пульпа магниевого производства20,0 13,0 9,0

Жидкие хлоридные отходы (гипохлоритные пульпы до и после разложения, отработанная известковая пульпа газоочисток) могут быть без предварительной подготовки использованы в качестве минерализатора при обжиге известняка.

0,7-- 0,5- 120,0 1,2 1,0 150,0

0,5- 0,7 210,01,4 1,0 230,0 Твердые хлоридные oTxoj№i {возгоны титанового производства) в качестве минерализатора требуют предварительной подготовки. Такая подготовка заключается в смешивании их с жидкими хлоридными отходами в отношении 1:5-10. При этом образуется 0,5- ЬО- 1,0- 0,11,0 2,5 2,5 0,5 ,

пульпа следующего состава: 150 300 г/л солей хлоридов металлов (ба, Мд, Мл, Сг, Ti, Y, Fe и др.) и 50120 г/л твердых взвесей гидроокисей, окислов и оксихлоридов этих же металлов ,

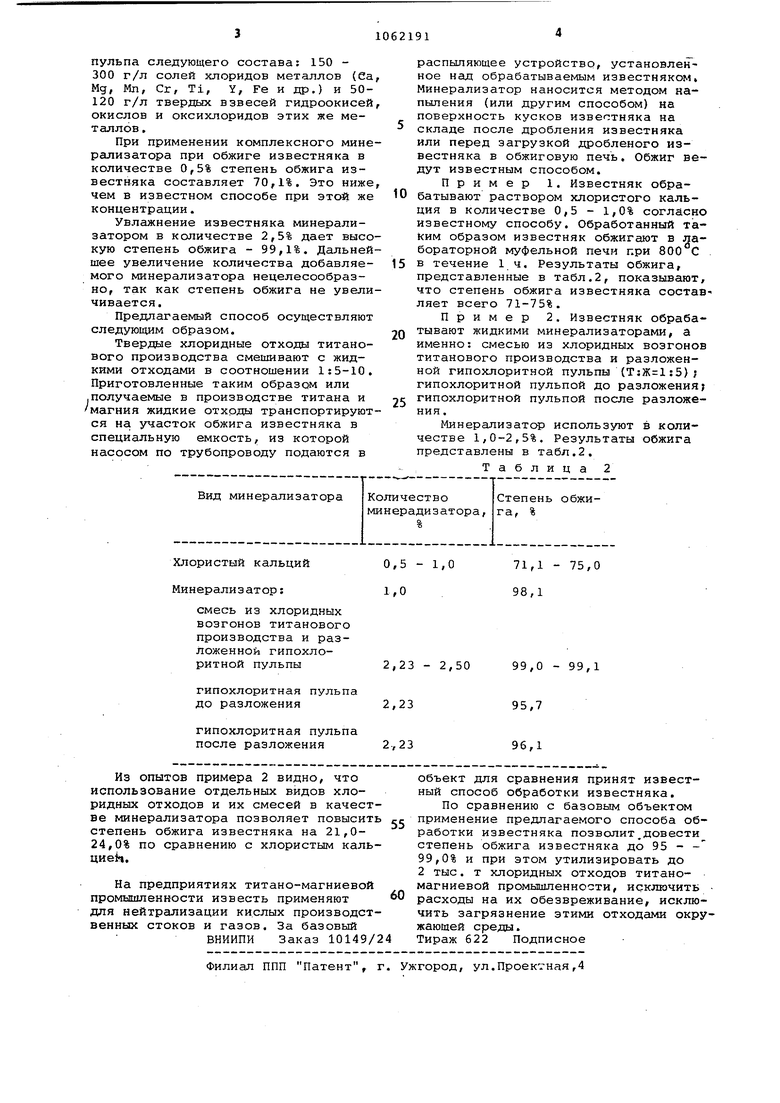

При применении комплексного минерализатора при обжиге известняка в количестве 0,5% степень обжига известняка составляет 70,1%. Это ниже, чем в известном способе при этой же концентрации.

Увлажнение известняка минерализатором в количестве 2,5% дает высокую степень обжига - 99,1%. Дальнейшее увеличение количества добавляемого минерализатора нецелесообразно, так как степень обжига не увеличивается.

Предлагаемый способ осуществляют следующим образом.

Твердые хлоридные отходы титанового производства смешивают с жидкими отходами в соотношении 1:5-10. Приготовленные таким образом или получаемые в производстве титана и

; магния жидкие отходы транспортируются на участок обжига известняка в специальную емкость, из которой насосом по трубопроводу подаются в

распыляющее устройство, установленное Нсщ обрабатываемым известняком. Минерализатор наносится методом напыления (или другим способом) на поверхность кусков известняка на

складе после дробления известняка или перед загрузкой дробленого известняка в обжиговую печь. Обжиг ведут известным способом.

Пример 1. Известняк обра0 батывают раствором хлористого кальция в количестве 0,5 - 1,0% согласно известному способу. Обработанный TiaКим образом известняк обжигают в лабораторной муфельной печи при 800 С

5 в течение 1. ч. Результаты обжига, представленные в табл.2, показывают, что степень обжига известняка составляет всего 71-75%.

Пример 2. Известняк обрабаQ тывают жидкими минерализаторами, а именно: смесью из хлоридных возгонов титанового производства и разложенной гипохлоритной пульпы (); гипохлоритной пульпой до разложения;

5 гипохлоритной пульпой после разложения .

Минерализатор используют в количестве 1,0-2,5%. Результаты обжига представлены в табл.2.

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР №616985, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Технология вяжущих веществ | |||

| М., Высшая школа, 1965, с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

1983-12-23—Публикация

1982-08-10—Подача