1

Изобретение относится к устройствам для огневого обезвреживания жидких горючих отходов, содержащих значительное количество твердых частиц широкого фракционного состава, и может быть использовано на предприятиях химической, нефтехимической и нефтеперерабатывающей промышленности, а также в отраслях народного хозяйства, где образуются отходы в виде грубых суспензий.

Известны барабанные многоподовые печи и печи с кипящим слоем для огневого обезвреживания жидких отходов, содержащих твердые включения. Печи включают элементы подачи отхода на сжигание, сопла вторичного воздуха, камеру сгорания дороги 1.

Недостатками многоподовых печей являются их сложность, невозможность надежного обезвреживания отходов с содержанием твердой фазы менее С 0,6 кг/кг. Повыщенное содержание жидкой фазы и неинтенсивное смесеобразование в этих устройствах приводят к неполноте обезвреживания токсичных компонентов, для устранения которой требуется дополнительная дожигательная камера. В печах с кипящим слоем теп2

лоносителя невозможно непрерывное обезвреживание отходов с крупнодиснерсными частицами, которые накапливаются в слое выше допустимого предемя и вызывают необходимость периодическо 0 останова печи для специального удаления их из слоя теплоносителя. Кроме того, ,1аблюд;1егся низ кое удельное теплонапряже1П е камепы сгорания (q/0,3 МВт/м).

Наиболее близким по технической сущности к предлагаемому являесн устройство для обезвреживания Ж1.дкпх |-орючих отхо0дов, содержащее ванну бар(,)тажа с бипботажной решеткой, разделенную па во камеры для отдельного сжигания отходов с мелкодисперсными и крупнодпсперсными частицами, и сопла вторичного воздуха. В

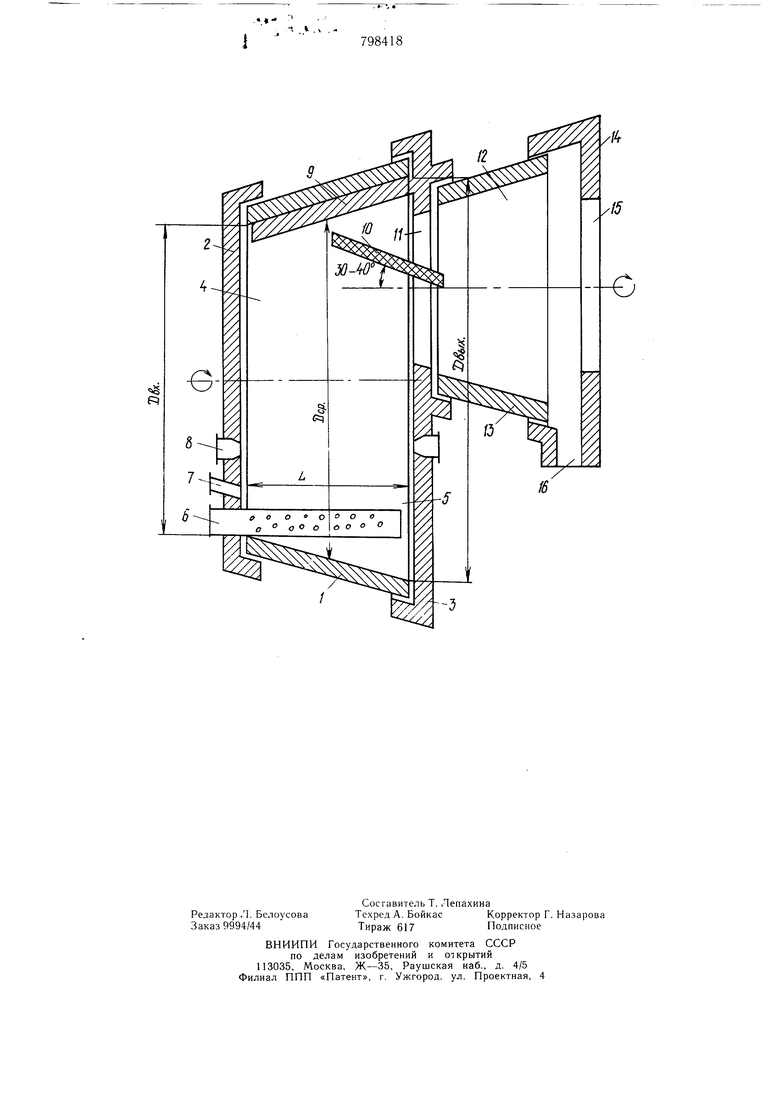

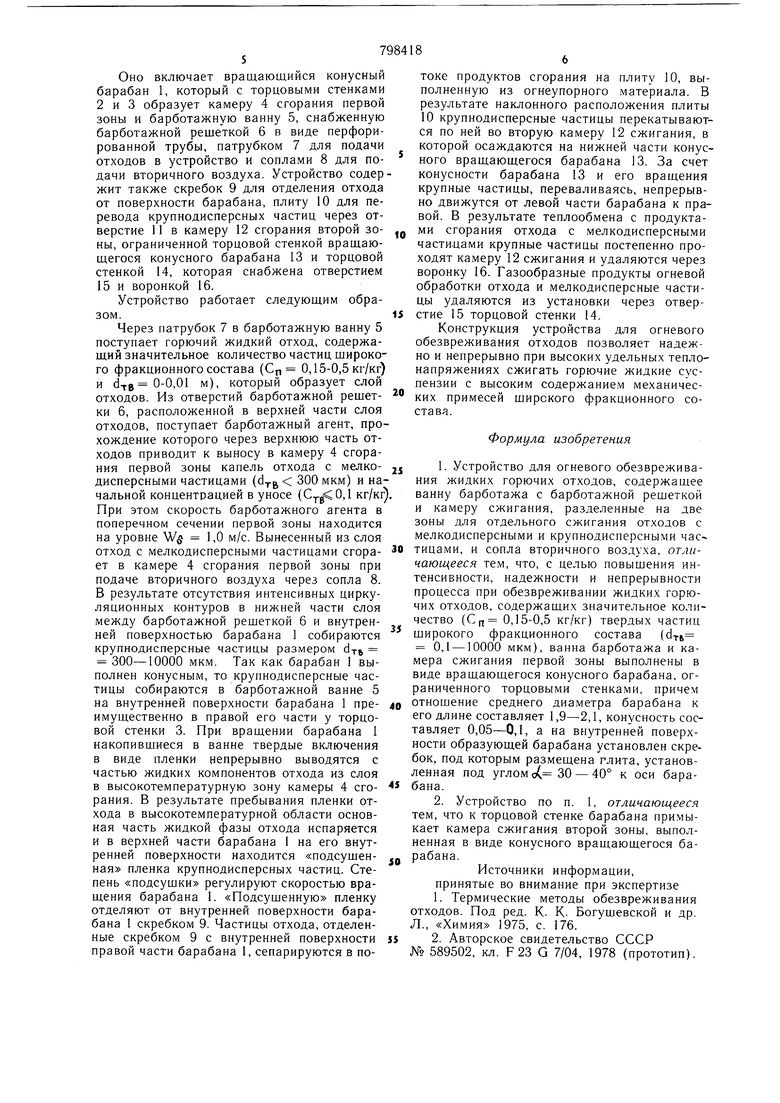

5 силу особенности барботажной ванны, исключающей наличие узких каналов, содержащиеся в отходах нерастворимые примеси не забивают устройство, работающее по принципу барботирования газового потока через объем жидкости и распыливания отхода со свободной поверхности барботажного слоя. В устройстве весь отход подают в барботажную ванну камеры обезвреживания отхода с мелкодисперсными частицами и барботируют газом со скоростью, выбираемой по условию выноса в камеру обезвреживания капель отхода с мелкодисперсными частицами и осаждения в ванне крупнодисперсных частиц (djb г 2000 мкм). Крупнодисперсные частицы с частью жидких компонентов выводят шнеком в барботажную ванну камеры обезвреживания отхода с крупнодисперсными частицами и барботируют газом со скоростью, выбираемой по условию выноса этих частиц 2. Недостатком известного устройства является невозможность непрерывного, надеж ного и интенсивного огневого обезвреживания горючих жидких отходов, содержащих значительное количество (концентрация твердой фазы ,15 кг/кг) частиц широкого фракционного состава ( 0,1-10000мк«) Это заставляет периодически выводить из ван ны второй зоны крупнодисперсные частицы (d 2000 мкм), что усложняет условия эксплуатации и требует дальнейшего отдельного их обезвреживания (например, прокаливанием в неподвижном слое). При нормальных скоростях барботажного агента повьинепие начальной концентрации твердой фазы в отходе выше С 0,15 кг/кг в зависимости от размера частиц вызывает повышение слоевой концентрации частиц (она пропорциональна начальной концентрации частиц в отходе) вып1е допустимого предела (Сел 0,4 кг/кг) и нарушает работоспособное: ь установки по причине «зааал; барботажиой ванны частицами твердой фйной. Повы1иеине скорости Бып1е 3м/с с целью улучшения ijbiiioca пз слоя частиц размегюм d-fg, 2000 мкм ограничено величиной удельного теплового напряжения объе.ма камеры сгорания и качество.м сжигаг ния. Кроме того, подача из ваниы второй зоны на обезврежива1н-1е отхода с частицами размером d-rb 2000; 10000 мкм требует значительного расхода энергии на барботаж, что снижает экономичность обезвреживания. Цель изобретения - обеспечение непрерывности процесса, повын ение его интенсивности и надежности при сжигании жидких горючих отходов, содержащих значительное количество (С,, 0.,5 кг/кг) твердых частиц широкого фракционного состава ( 0,1-10000 мкм). Поставленная це.чь дости|-ается тем, что в устройство для огневого обезвреживания жидких горючих отходов, содержащем ванну барботажа с барботажной решеткой и камеру сжи -ания, разделенные на две зоны для отдельного сжигания отходов с мелкодисперсными и круннодисперсны.ми частица.ми, и соила вторичного воздуха, ванна барботажа и камера сжигания первой зоны выполнены в виде врап1аюи1егося конусного барабана, ограниченного торцовыми стенками, приче.м отпошение среднего диаметра барабана к его длине составляет 1,9-2,1,конусность составляет 0.05-0,1, а на внутренней поверхности образующей барабана установлен скребок, под которым размещена плита, установленная под углом оС 30-40° к оси барабана. К торцовой стенке барабана примыкает камера сжигания второй зоны, вынолненная в виде конусного вращающегося барабана. Наивысшая полнота огневого обезвреживания токсичных компонентов при высокофорсированном (удельное теплонапряжение камеры сгорания q 2,9 МВт/м) сжигании суспензий достигается при отношении среднего диаметра камеры обезвреживания отхода с мелкодисперсными частицами к его длине, равном Dcp/L 1, 9-2,1. При уменьшении этого отношения заметно ухудшается качество обезвреживания веществ, что требует увеличения габаритов ка.меры обезвреживания крупнодисперсных частиц. Увеличение отнощения Быще Dtj/L 2,l снижает удельное тепловыделение топочного объема ниже 2,9 МВт/м, т. е. устраняет преимущество барботажного сжигания вещества перед другими способами, и повыщает капитальные затраты в связи с ростом габаритов установки. Оптимальная конусность камеры обезвреживания отхода с мелкодисперсными частицами равна (1) - Dg)2L 0,05-0,1. Уменьщение конусности ниже 0,05 ухудщает перемещение в правую часть барабана осевщих в нижней части камеры сжигания отхода с .мелкодисперсны.ми частицами крупных твердых включений. В результате этого частицы, отделенные скребком с внутренней поверхности барабана, попадают не во вторую ка.меру обезвреживания, а обратно в слой первой ка.меры, что нарушает непрерывность процесса. Увеличение конусности выше 0,1 ухудшает распределения твердых частиц по внутренней поверхности правой части барабана. В результате этого круцнодисперсные частицы выводятся из слоя в виде узкой пленки осадка значительной толщины (,015). По этой причине ухудшается качество «подсушивания непрерывно движущейся пленки, что приводит к уменьщению скорости вращения барабана и снижению производительности устройства. Оптимальное значение угла наклона к оси барабана плиты, расположенной под скребком, равно d 30-40°. Увеличение угла наклона плиты более oL 40° заметно увеличивает аэродинамическое сопротивление газового тракта. Уменьшение угла наклона плиты меньше ct 30° ухудшает транспорт из первой камеры обезвреживания во вторую крупнодисперсных частиц, отделяемых скребком от внутренней поверхности первой камеры обезвреживания. На чертеже схематически изображено устройство для огневого обезвреживания жидких горючих отходов. Оно включает вращающийся конусный барабан 1, который с торцовыми стенками 2 и 3 образует камеру 4 сгорания первой зоны и барботажную ванну 5, снабженную барботажной решеткой 6 в виде перфорированной трубы, патрубком 7 для подачи отходов в устройство и соплами 8 для подачи вторичного воздуха. Устройство содер жит также скребок 9 для отделения отхода от поверхности барабана, плиту 10 для перевода крупнодисперсных частиц через отверстие 11 в камеру 12 сгорания второй зоны, ограниченной торцовой стенхой вращающегося конусного барабана 13 и торцовой стенкой 14, которая снабжена отверстием 15 и воронкой 16. Устройство работает следующим образом, Через патрубок 7 в барботажную ванну 5 поступает горючий жидкий отход, содержащий значительное количество частиц щирокого фракционного состава (Ср 0,15-0,5 кг/кг) и ,01 м), который образует слой отходов. Из отверстий барботажной рещетки 6, расположенной в верхней части слоя отходов, поступает барботажный агент, прохождение которого через верхнюю часть отходов приводит к выносу в камеру 4 сгорания первой зоны капель отхода с мелкодисперсными частицами (dT-g 300 мкм) и начальной концентрацией в уносе (C.,l кг/кг) При этом скорость барботажного агента в поперечном сечении первой зоны находится на уровне W 1,0 м/с. Вынесенный из слоя отход с мелкодисперсными частицами сгорает в камере 4 сгорания первой зоны при подаче вторичного воздуха через сопла 8. В результате отсутствия интенсивных циркуляционных контуров в нижней части слоя между барботажной рещеткой 6 и внутренней поверхностью барабана 1 собираются крупнодисперсные частицы размером d 300-10000 мкм. Так как барабан 1 выполнен конусным, то крупнодисперсные частицы собираются в барботажной ванне 5 на внутренней поверхности барабана 1 преимущественно в правой его части у торцовой стенки 3. При вращении барабана 1 накопившиеся в ванне твердые включения в виде пленки непрерывно выводятся с частью жидких компонентов отхода из слоя в высокотемпературную зону камеры 4 егорания. В результате пребывания пленки отхода в высокотемпературной области основная часть жидкой фазы отхода испаряется и в верхней части барабана 1 на его внутренней поверхности находится «подсушенная пленка крупнодисперсных частиц. Степень «подсущки регулируют скоростью вращения барабана 1. «Подсушенную пленку отделяют от внутренней поверхности барабана 1 скребком 9. Частицы отхода, отделенные скребком 9 с внутренней поверхности правой части барабана 1, сепарируются в потоке продуктов сгорания на плиту 10, выполненную из огнеупорного материала. В результате наклонного расположения плиты 10 крупнодисперсные частицы перекатываются по ней во вторую камеру 12 сжигания, в которой осаждаются на нижней части конусного вращающегося барабана 13. За счет конусности барабана 13 и его вращения крупные частицы, переваливаясь, непрерывно движутся от левой части барабана к правой. В результате теплообмена с продуктами сгорания отхода с мелкодисперсными части.цами крупные частицы постепенно проходят камеру 12 сжигания и удаляются через воронку 16. Газообразные продукты огневой обработки отхода и мелкодисперсные частицы удаляются из установки через отверстие 15 торцовой стенки 14. Конструкция устройства для огневого обезвреживания отходов позволяет надежно и непрерывно при высоких удельных теплонапряжениях сжигать горючие жидкие суспензии с высоким содержанием механических примесей щирокого фракционного состава. Формула изобретения 1. Устройство для огневого обезвреживания жидких горючих отходов, содержащее ванну барботажа с барботажной решеткой и камеру сжигания, разделенные на две зоны для отдельного сжигания отходов с мелкодисперсными и крупнодисперсными частицами, и сопла вторичного воздуха, отличающееся тем, что, с целью повыщения интенсивности, надежности и непрерывности процесса при обезвреживании жидких горючих отходов, содержащих значительное количество (Сп 0,15-0,5 кг/кг) твердых частиц щирокого фракционного состава (dTb 0,1 -10000 мкм), ванна барботажа и камера сжигания первой зоны выполнены в виде вращающегося конусного барабана, ограниченного торцовыми стенками, причем отношение среднего диаметра барабана к его длине составляет 1,9-2,1, конусность составляет 0,05-0,1, а на внутренней поверхности образующей барабана установлен скребок, под которым размещена глита, установленная под угломоС 30 - 40° к оси барабана. 2. Устройство по п. 1, отличающееся тем, что к торцовой стенке барабана примыкает камера сжигания второй зоны, выполненная в виде конусного вращающегося барабана. Источники информации, принятые во внимание при экспертизе 1.Термические методы обезвреживания отходов. Под ред. К. К. Богушевской и др. Л., «Химия 1975, с. 176. 2.Авторское свидетельство СССР № 589502, кл. F 23 G 7/04, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ огневого обезвреживания жидких горючих отходов | 1979 |

|

SU771412A1 |

| Устройство для огневого обезвреживания жидких горючих отходов | 1979 |

|

SU870860A1 |

| Устройство для огневого обезвреживанияжидКиХ гОРючиХ ОТХОдОВ | 1979 |

|

SU850990A1 |

| Устройство для огневого обезвреживания горючих жидких отходов | 1977 |

|

SU699288A1 |

| Устройство для огневого обезвреживания жидких горючих отходов | 1981 |

|

SU983381A1 |

| Устройство для обезвреживания жидких горючих отходов | 1976 |

|

SU589502A1 |

| Устройство для огневого обезвреживания жидких горючих отходов | 1990 |

|

SU1728589A1 |

| Устройство для огневого обезвреживания жидких горючих отходов | 1982 |

|

SU1046573A1 |

| Способ сжигания жидких отходов | 1980 |

|

SU907345A1 |

| Способ огневого обезвреживания жидких горючих отходов | 1983 |

|

SU1113635A1 |

Авторы

Даты

1981-01-23—Публикация

1979-03-19—Подача