Настоящее предложение относится к вакуумной металлургии, в особенности, к конструкциям вакуумных плавильно-рафинировочных печей для выплавки черных, цветных и других металлов, например, меди.

Известно, что для вакуумной плавки меди ответственного назначения (для электроники, ядерной энергетики, ракетостроения и химической промышленности) используют индукционные печи ИМВ-0,16 ПИ. МО1, ОКБ-891 и электроннолучевые типа ЭМО-200 (б. ГДР) (см. "Основы металлургии", том VII, изд. "Металлургия", 1975, под ред. А.И. Стричина, А.И. Басова, с. 836).

Индукционный переплав меди в промышленных вакуумных печах ИМВО-0,16 ПИ МО1 (ИСВ-0,16 ПИ М01) позволяет с 1969 г. получать литую вакуумплотную медь для упомянутых целей из катодов с неограниченными дендритностью, окисленностью и газосодержанием и оборотов плавильно-прокатно-прессового производства.

Но при вакуумной индукционной плавке в печах ИМВО-0,16 (ИС-0,16) достигнутый выход годного не превышает 70% от веса переплавляемой шихты, а сплавы меди с высокореакционными легирующими элементами хромом, цирконием, сбором и др. загрязняются неметаллическими включениями из материалов тигля, которые, не всплывая на поверхность расплава, при существующем способе литья - переходят в тело слитка. Рабочий вакуум в индукционных печах не превышает 5-10 мм рт. ст.

Электроннолучевой переплав катодной меди на печах ЭМО-200 характеризуется низкими технико-экономическими показателями:

а) потери металла с возонами и конденсатом в сочетании с безвозвратными составляют до 15%

б) удельная производительность не превышает 40-65 кг/час при установочной мощности печи 400 кВт;

в) исключается возможность использования оборотов плавки и обработки слитков и др. видов сырья, кроме бездендритных катодов меди высокой чистоты электролитического рафинирования марки МОО по ГОСТ 5.1.67 и МОА;

г) структура литой электроннолучевой меди столбчатая, дендритная, приводящая к анизотропии механических свойств в полуфабрикатах;

д) не гарантируется отсутствие закиси меди в литой вакуумплавленной меди, что является причиной "водородной" болезни в полуфабрикатах;

е) исключена возможность выплавка качественных сплавов с однородным химическим составом.

Таким образом, по изложенным причинам, типовые вакуумные печи, применяемые для производства высокочистых меди и жаропрочных медных сплавов для электровакуумных приборов и ядерной энергетики, не являются оптимальными плавильными агрегатами.

Практически установлено также, что для получения качественной литой структуры медным сплавов с температурным интервалом кристаллизации оптимальным является дуплекс-процесс: индукционная плавка исходного сырья, обеспечивающая использование различных видов шихты и однородность химического состава, с последующим переплавом полученных слитков-заготовок в дуговых и электроннолучевых печах.

Дискретные дуплекс-процессы ВИП-ЭЛП, ВИП-ВДП нашли широкое применение в качественной и специальной металлургии.

Общими недостатками дискретных дуплекс-процессов являются низкая производительность, высокие энергоемкость, трудоемкость, длительность передела, низкий выход годного (для бинарных сплавов МН-45, МН-19 выход годного не превышает 50% и др. что ставит эти сплавы в ряд нерентабельных).

Исходя из объемов и специфики производства вакуумной меди и медных сплавов наиболее экономичными среди типовых действующих печей являются вакуумные печи емкостью 300-600 кг с возможностью разливки металла в слитки различной массы, а наиболее перспективными комбинированные вакуумные установка, позволяющие использовать при плавке различные источники нагрева (см. "Вакуумная плавка меди и ее сплавов". Издание ЦНИИИ и ТЭИ ЦМ МЦМ, Москва, 1974, с. 78).

Целью настоящего предлагаемого изобретений является создание комбинированной индукционно-электронно-лучевой плавильно-рафинировочной печи, сочетающей достоинства этих видов печей и обеспечивающей ведение дискретного процесса плавки и полунепрерывного литья с одновременным улучшением качества получаемого металла.

Аналогом предлагаемого изобретения может быть действующая комбинированная рафинирующая печь СРР-10т, фирмы "Эйрко Вакуум Металлз Дивижн" в Беркли, штат Калифорния, США, используемая для производства наиболее дорогих нержавеющих и высокопрочных сталей, производительностью 5 т стали/час.

". Комбинированный рафинирующий процесс, выполняемый в СРР-10т, объединяет преимущества индукционной плавки (низкую стоимость металла, хорошую однородность), вакуумной дуговой или электрошлаковой плавок (удаление неметаллических включений и получение хорошей литой структуры металла) и электроннолучевой плавки (длительное воздействие на металл глубокого вакуума для сверхглубокого рафинирования, почти полное удаление неметаллических включений и удобный способ обогрева прибыли слитка при непрерывной разливке)". (См. "Комбинированная вакуумная индукционная и электроннолучевая печь для рафинирования и разливки стали". Зант А. Сит Г.Р. Коад В.К. в кн. "Вакуумная металлургия", пер. с англ. М. 1973, с. 143).

Однако, применяемая для рафинирования сталей комбинированная рафинирующая печь СРР-10т не может быть использована для рафинирования меди, так как она неприменима для производства малых объемов сплавов и широкого сортамента марок, а развитая поверхность водоохлаждаемых медных подов площадью более 5 кв. м приведет к неоправданно высоким потерям меди испарением в глубоком вакууме, составляющим 200 кг/час (при 1400 град. C упругость паров меди составляет выше 0,1 мм рт.ст. а испарение составит 1,13•10 г/см•с) и большим теплопотерям, вследствие высокой теплопроводности меди и водоохлаждаемых медных рафинирующих подов.

Исходя из вышеприведенного анализа действующих плавильно-рафинировочных печей и рекомендуемых на перспективу, по нашему мнению, основным требованием может удовлетворять предлагаемая установка.

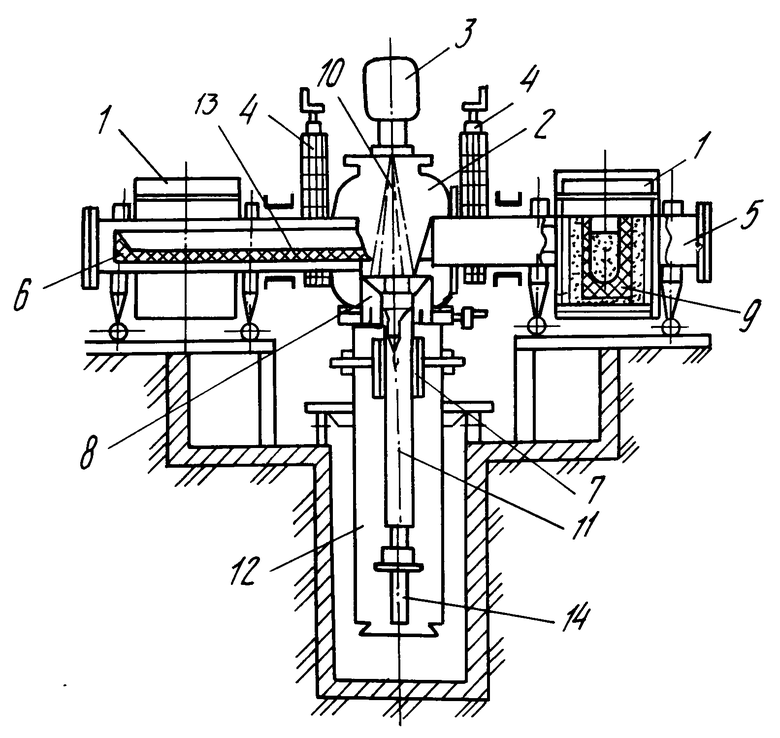

Комбинированная рафинирующая установка (чертеж) состоит из двух бессердечниковых индукционных вакуумных печей (1) периодического действия поворотного типа без изложниц, установленных с боковых противоположных сторон электроннолучевой печи (2) с электронным источником нагрева аксиального типа (3) и соединенных с лучевой печью вакуумными затворами (4). Каждая из печей имеет автономные вакуумные системы (5).

Для передачи жидкого металла из тиглей (9) индукционных печей (1) на электроннолучевое рафинирование и последующую кристаллизацию служат передвижные обогреваемые сопротивлением переливные желобы (6).

Для глубокого рафинирования расплава в электроннолучевой печи непосредственно над изложницей (7) установлен общий рафинирующий под (8) со спирально понижающимся к центру направляющим желобом, оканчивающимся сливными отверстиями для выпуска металла в изложницу (кристаллизатор). В центре рафинирующего пода выполнено отверстие для обогрева электронным лучом прибыли в изложнице.

Для меда рафинирующий под графитовый, для стали охлаждаемый медный, с гарнисажем. Тигли индукционных печей соответственно графитовые и набивные из электроплавленных огнеупоров.

В качестве базовых конструкций для создания компактной комбинированной индукционно-электронно-лучевой печи могут быть приняты освоенные многолетней практикой модернизированная печь ИМВ-0,16 ПИ (ИСВ-0,16 ПИ) мощностью 100 кВт, емкостью тигли по меди 350 кг и электроннолучевая печь ВЭП-1 конструкции МЭП мощностью 200 кВт, имеющая механизмы и устройства для получения слитка размерами: диаметром 300, длиной 2000 мм и весом до 1200 кг или ПЭЛ-1000 конструкции ВИЛСа.

На предлагаемой комбинированной индукционно-электронно-лучевой печи металл рафинируют следующим образом (применительно к меди и ее сплавам).

В предварительно нагретый тигель (9) индукционной печи (1) в атмосферных условиях производят жидкую завалку окисленной шихты до его предельной вместимости.

Далее печь (1) вакуумируют до 1-0,1 мм рт.ст, и производят нагрев металла до 1400-1450 град. C. С повышением температуры происходит восстановление окисленного расплава меди твердым углеродом футеровки тигли, сопровождающееся спонтанной продувкой пузырьками окиси углерода CO.

К моменту окончания кипения расплава и достижения требуемой температуры 1400-1450 град. C металл практически отрафинирован и готов, к легированию, если это необходимо, и дополнительному глубокому рафинированию электронным лучом и последующей кристаллизации.

При готовности металла в индукционной печи (1) открывают затвор (4) между индукционной (1) и электроннолучевой печами (2) и перемещают предварительно разогретый желоб (6) для передачи расплава переливом из тигля (9) индукционной печи (1) на рафинирующий под (8) электроннолучевой печи (2).

Затем производят медленный регулируемый перелив металла из тигля. Протекая тонким слоем по спиральному желобу пода от периферии к центру, расплав дополнительно рафинируется электронным лучом (10) и по достижении системы калибровочных отверстий стекает на кристаллизацию в изложницу (7) при литье наполнительным методом или в кристаллизатор при литье полунепрерывным методом.

По окончании слива металла из одной индукционной печи, опорожненную печь отсекают от электроннолучевой перекрытием затвора (4) между ними и готовят к очередной форвакуумной плавке или рафинированию окисленного расплава.

В той же последовательности производят слив из второй индукционной печи. При необходимости, в один слиток (11) может быть слито 3-4 и более плавок с индукционных печей (1). Диаметр слитка может быть от 100 до 300 мм. Прибыль в изложнице (7) в период между сливами и по их окончаний обогревают электронным лучом, поддерживая верхний слой в расплавленном состоянии, что исключает дефекты усадки.

После выведения усадочной раковины слиток с изложницей опускают в камеру слитков (12), перекрывают затвор (13) между рафинировочной камерой и камерой слитков.

Через 10-15 минут после окончания слива камеру слитков развакуумируют, отсоединяют от электроннолучевой печи и отводят для выемки слитка.

По окончании выгрузки слитка производят подготовку изложницы (чистку, смазку, обогрев, ввод затравки) и подают ее с камерой слитков для крепления с рафинировочной камерой электроннолучевой печи для кристаллизации следующего слитка.

Производительность комбинированной установки по меди при использовании жидкой завалки составит около 6 т черновых слитков в сутки. Ожидаемый выход годного не менее 85-90% Стойкость тиглей 90 плавок.

При использовании твердой завалки производительность составит 4,5 т/сутки черновых слитков. Стойкость тиглей 40-60 плавок.

Комбинированная индукционно-электронно-лучевая печь для плавки, рафинирования и разливки металла в вакууме, отличающаяся тем, что с целью обеспечения дискретной плавки и предварительного рафинирования и последующего полунепрерывного глубокого рафинирования и литья имеет диаметрально подсоединенные с боковых сторон к электроннолучевой печи с соосным аксиальным электронным источником нагрева металла и охлаждаемым кристаллизатором две поворотные индукционные печи периодического действия с обогреваемыми переливными желобами, перемещаемыми по оси поворота индукционных печей.

Комбинированная индукционно-электроннолучевая печь по п. 1, отличающаяся тем, что с целью увеличения времени пребывания расплава в зоне электроннолучевого рафинирования имеет рафинирующий под со спирально понижающимся к центру направляющим желобом, оканчивающимся системой калибровочных сливных отверстий для дождевого слива отрафинированного металла в изложницу, и центральное отверстие для обогрева прибыли слитка в изложнице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полуфабрикатов из жаропрочного сплава Х25Н45В30 | 2019 |

|

RU2719051C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ФОРМИРОВАНИЯ СЛИТКОВ В ЭЛЕКТРОННО-ЛУЧЕВЫХ ПЕЧАХ | 2005 |

|

RU2309997C2 |

| СПОСОБ ВЫПЛАВКИ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2807237C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ СЛИТКОВ | 2012 |

|

RU2598020C2 |

| СПОСОБ ПЛАВКИ И ЛИТЬЯ МЕТАЛЛА ВО ВРАЩАЮЩЕЙСЯ И НАКЛОННОЙ ЕМКОСТИ | 2000 |

|

RU2191211C2 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2005 |

|

RU2288287C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| СПОСОБ ПЛАВКИ И ЛИТЬЯ МЕТАЛЛА | 1999 |

|

RU2209842C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2021 |

|

RU2762460C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛИТКОВ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2012 |

|

RU2486265C1 |

Использование. Изобретение относится к металлургии, в частности, к печам для вакуумной индукционно-электронно-лучевой плавки, рафинирования и разливки металла. Сущность. Комбинированная вакуумная индукционно-электронно-лучевая печь для плавки, рафинирования и разливки металла снабжена дополнительной индукционной камерой, соединенной с электронно-лучевой камерой переливным желобом и вакуумным затвором, при этом индукционные камеры выполнены в виде печей поворотного типа периодического действия, а переливные желобы выполнены обогреваемыми и установлены с возможностью перемещения по оси поворота индукционных печей для обеспечения перелива металла, рафинировочный под электронно-лучевой камеры выполнен в виде воронки с направляющей канавкой, спирально понижающейся от периферии к центру и оклеивающейся системой сливных отверстий, расположенных по периметру вокруг центрального отверстия для электронного луча, направляемого в процессе розлива одновременно для нагрева металла в кристаллизаторе или изложнице и выведения усадочной раковины, источники нагрева и откачные системы каждой камеры выполнены автономными. 2 з.п. ф-лы, 1 ил.

| Хант А | |||

| и др | |||

| Вакуумная металлургия | |||

| - М.: Металлургия, 1973, с | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

Авторы

Даты

1997-10-20—Публикация

1992-08-18—Подача