(54) СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО ГАЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки нефтяных газов | 1976 |

|

SU732637A1 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2013 |

|

RU2551704C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОПУТНОГО НЕФТЯНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2340841C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО ГАЗА | 2014 |

|

RU2563948C2 |

| Мобильная модульная установка переработки попутного нефтяного газа | 2022 |

|

RU2782722C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА И ИЗВЛЕЧЕНИЯ НЕСТАБИЛЬНОГО УГЛЕВОДОРОДНОГО КОНДЕНСАТА ИЗ ПЛАСТОВОГО ГАЗА (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476789C1 |

| Способ извлечения этановой фракции из нефтяных газов при газлифтной добыче нефти | 1981 |

|

SU1011964A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СТАБИЛЬНОГО КОНДЕНСАТА ИЗ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2171270C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ГАЗОВ | 2002 |

|

RU2244226C2 |

1

Изобретение относится к способам переработки нефтяных газов путем низкотемпературной конденсации и может быть использовано в нефте- и газоперерабатывающей промышленности.

Известен способ переработки нефтяного газа путем низкотемпературной конденсации, включающий компримирование газа, его охлаждение, разделение на газовую фазу и конденсат путем двухступенчатой сепарации с использованием внешнего холодильного цикла с последующей деэтанизацией (деметанизацией) в ректификационной колонне Увеличение степени конденсации и, следовательно, степени извлечения целевых компонентов в известном способе достигается применением внешнего низкотемпературного холода (например, этиленового) ij .

Однако для создания глубокого холода этот способ требует применения дополнительного оборудования и, следовательно, высоких капитальных и энергет1 ческих затрат.

Наиболее близким по технической сущности и достигаемому эффекту является способ переработки нефтяного газа путем низкотемпературной конденсации, включающий компримирование

потока сырого газа, его охлаждение, первичную сепарацию с последующим охлаждением газа обратными потоками сухого газа, вторичную сепарацию полученной газожидкостной смеси и подачу отсепарированного конденсата на охлаждение газа после первичной сепарации, а затем ректификацию конденсата в колонне с получением широкой

0 фракции углеводородов и пара, который охлаждают и затем разделяют в рефлюксной емкости на сухой газ и сжиженный газ с подачей сжиженного газа на орошение колонны 2j.

Недостатком известного способа является необходимость применения внешнего низкотемпературного (этиленового) холода, требующего больших капитальных и энергетических затрат.

Цель предлагаемого изобретения - упрощение способа и снижение энергозатрат при той же степени извлечения целевых компонентов, что и в известном способе.

Поставленная цель достигается тем, что перед ректификацией конденсат вторичной сепарации смешивают с паром из колонны, отбирают часть сжиженного газа из рефлюксной емкости, дросселируют и разделяют на два потока, один

из которых направляют на охлаждение части сжиженного газа перед дросселированием, а второй - на охлаждение газа после первичной сепарации, после чего оба потока смешивают, компримируют и вводят в поток сырого газа.

Таким образом, глубокий ходод для охлаждения и конденсации газа после первичной сепарации (взамен внешнего этанового холода) получают за счет циркуляции сдросселированного конденсата (с большим содержанием этана) из рефлюксной емкости колонны.

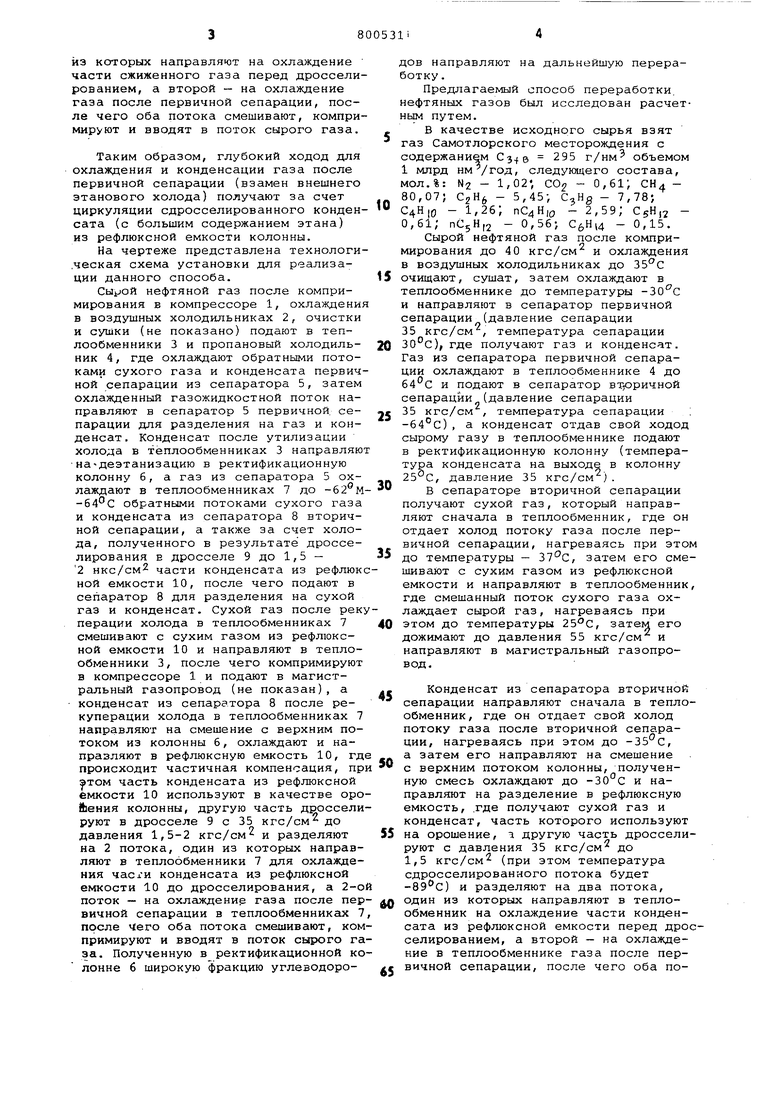

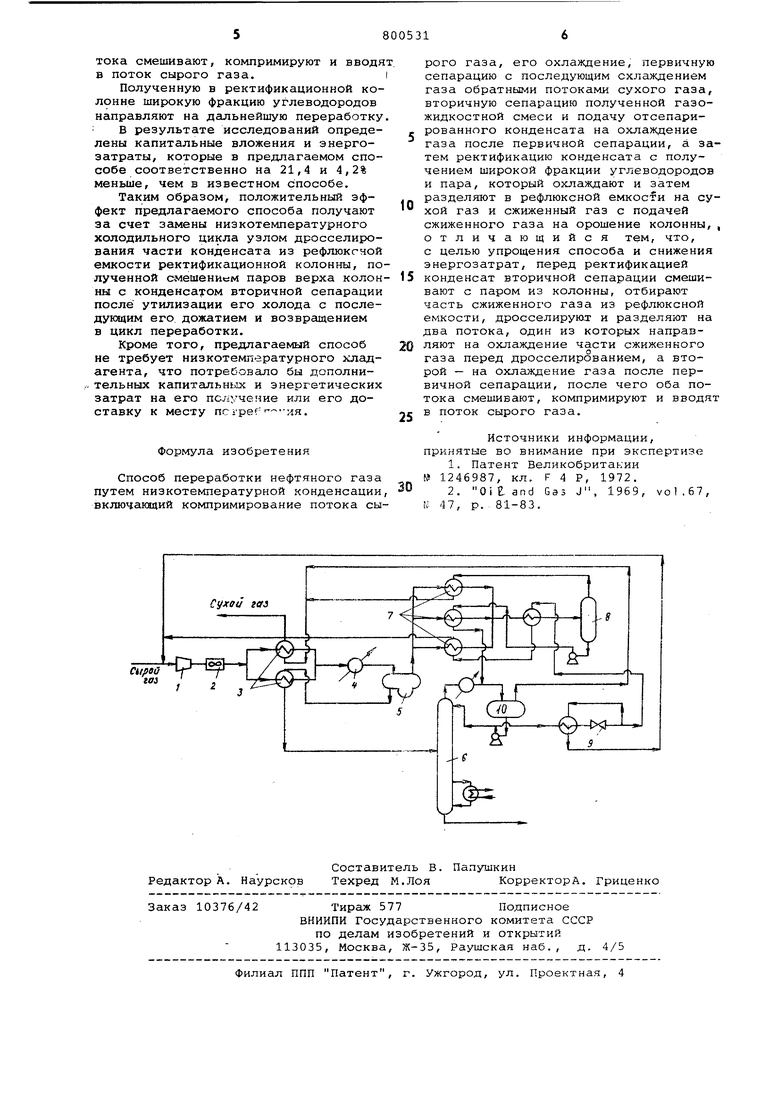

На чертеже представлена технологи.ческая схема установки для реализации данного способа.

Сырой нефтяной газ после компримирования в компрессоре 1, охлаждения в воздушных холодильниках 2, очистки и сушки (не показано) подают в теплообменники 3 и пропаноБЫй холодильник 4, где охлаждают обратными потоками сухого газа и конденсата первичной сепарации из сепаратора 5, затем охлажденный газожидкостной поток направляют в сепаратор 5 первичной, сепарации для разделения на газ и конденсат. Конденсат после утилизации холода в теплообменниках 3 направляют на-деэтанизацию в ректификационную колонну 6, а газ из сепаратора 5 охлаждают в теплообменниках 7 до -62 м-бД С обратными потоками сухого газа и конденсата из сепаратора 8 вторичной сепарации, а также за счет холода, полученного в результате дросселирования Е дросселе 9 до 1,5 - 2 нкс/см2 части конденсата из рефлюксной емкости 10, после чего подают в сепаратор 8 для разделения на сухой газ и конденсат. Сухой газ после рекуперации холода в теплообменниках 7 смешивают с сухим газом из рефлюксной емкости 10 и направляют в теплообменники 3, после чего компримируют в компрессоре 1 и подают в магистргшьный газопровод (не показан), а конденсат из сепаратора 8 после рекуперации холода в теплообменниках 7 направляют на смешение с верхним потоком из колонны 6, охлаждают и направляют в рефлюксную емкость 10, где происходит частичная компенсация, при этом часть конденсата из рефлюксной емкости 10 используют в качестве ороАения колонны, другую часть дросселируют в дросселе 9 с 35 кгс/см до давления 1,5-2 кгс/см и разделяют на 2 потока, один из которых направляют в теплообменники 7 для охлаждения части конденсата из рефлюксной емкости 10 до дросселирования, а 2-ой поток - на охлаждение газа после первичной сепарации в теплообменниках 7 после Чего оба потока смешивают, компримируют и вводят в поток сырого газа. Полученную в ректификационной колонне 6 широкую фракцию углеводородов направляют на дальнейшую переработку .

Предлагаемый способ переработки. нефтяных газов был исследован расчетнь1М путем.

В качестве исходного сырья взят газ Самотлорского месторождения с содержанием Сз+е 295 г/нм обьемом 1 млрд нм/год, следующего состава, мол.%: N2 - 1,02; СО - 0,61; СН4 80,07; CgH - 5,45; - 7,78; C4H|ci - 1,26; - 2,59; CgHjj 0,61; nC5H,2 - 0,56; С(, - 0,15.

Сырой нефтяной газ после компримирования до 40 кгс/см и охлаждения в воздушных холодильниках до З5с очищают, сушат, затем охлаждают в теплообменнике до температуры и направляют в сепаратор первичной сепарации (давление сепарации 35 кгс/см, температура сепарации ), где получают газ и конденсат. Газ из сепаратора первичной сепарации охлаждают в теплообменнике 4 до и подают в сепаратор втрричной сепарации (давление сепарации 35 кгс/см , температура сепарации . -64°С), а конденсат отдав свой ходод сырому газу в теплообменнике подают Б ректификационную колонну (температура конденсата на выходе в колонну ., давление 35 кгс/см ) .

В сепараторе вторичной сепарации получают сухой газ, который направляют сначала в теплообменник, где он отдает холод потоку газа после первичной сепарации, нагреваясь при этом до температуры - ЗТ-с, затем его смешивают с сухим газом из рефлюксной емкости и направляют в теплообменник, где смешанный поток сухого газа охЛс1ждает сырой газ, нагреваясь при этом до температуры 25С, затем его дожимают до давления 55 кгс/см и направляют в магистральный газопровод.

Конденсат из сепаратора вторичной сепарации направляют сначала в теплообменник, где он отдает свой холод потоку газа после вторичной сепарации, нагреваясь при этом до -35 С, а затем его направляют на смешение с верхним потоком колонны, полученную смесь охлаждают до и направляют на разделение в рефлюксную емкость, .где получают сухой газ и конденсат, часть которого используют

5 на орошение, э другую часть дросселируют с давления 35 кгс/см- до 1,5 кгс/см (при этом температура сдросселированного потока будет ) и разделяют на два потока,

п один из которых направляют в теплообменник на охлаждение части конденсата из рефлюксной емкости перед дросселированием, а второй - на охлаждение в теплообменнике газа после перt вичной сепарации, после чего оба по

Авторы

Даты

1981-01-30—Публикация

1976-12-21—Подача