1

Изобретение относится к технологии получения покрытий из порошковых полимерных материгшов и может найти применение на предприятиях, использующих указанные покрытия для защиты изделий промыаленного и бытового назначений.

Известен способ получения покрытий, в которых оплавление порошка полимера производят в нагретой жидкой среде, в качестве которой рекомендуетсй использовать, например, высококипящие органические и кремнийорганические теплоносители силиконовые масла, трансформаторное масло .

Высококипящие органические и кремнийорганические теплоносители облгщают рядом недостатков, в том числе относительно невыс:окой теплопроводностью, что не позволяет существенно сократить продолжительнос формирования покрытия.

Наиболее близким из известных является способ получения покрытий, заключающийся в том, что на изделие наносят порошкообразный фторопласт, который оплавляют погружением изделий в жидкометалпический теплоноситель 2.

Из известных жидких теплоносителей жидкометаллические обладают наилучшими теплофизическими показателями. Продолжительность оплавления полимера в них минимгшьна и может составлять несколько секунд.

Однако применение их имеет ряд недостатков. Капли металла остаются на поверхности покрытия после его

0 извлечения из ванны с теплоносителем и, затвердевая, образуют трудноудалимь1е наросты, резко ухудшающие внешний вид покрытия и его диэлектрические показатели. Многие металлы,

5 используемые в качестве теплоносителей, в расплавленном состоянии легко окисляются кислородом воздуха, образуя слой твердых окислов, плавающих на поверхности расплава и

0 легко налипающих на поверхность покрытия, что вызывает необходимость постоянного удаления их с поверхности расплава, а также приводит к значительным потерям теплоносителя.

5

Целью изобретения является повышение качества покрытий.

Поставленная цель достигается тем, что в известном способе получения покрытий путем нанесения на из0делие порошкообразного полимера с последующим погружением его в жидкометаллический теплоноситель, на поверхность теплоносителя перед погружением изделия наносят слой кремнийорганической жидкости или минерального масла толщиной 3-5 мм.

Роль изолирующей жидкости состоит Б предохранении поверхности жидкометаллического теплоносителя от окисления и образований на поверхности покрытия тонкой антиадгезивной пленки, препятствующей налипанию капель металла.-После завершения формирования покрытия пленка изолирующей Ж1ОДКОСТИ легко удаляется с повер ности покрытия во время операции закалки соответствукядим растворителем. Толщина слоя изолирующей жидкости в ванне оплавления:должна составлять не менее 3-5 мм, что достаточно для защиты поверхности расплава от окисления.

Рекомендуется использовать в качестве жидкометаллического теплоносителя сплавы на основе свинца, висмута, олова и кадмия, имеющие температуру плавления, в зависимости от состава, от и выше, например сплав С-1 (50% висмута,25% свинца, 12,5% олова, 12,5% кадмия, 60,5°С) называемый также сплавом Вуда, сплав С-13 (55,5% висмута, 44,5% свинца, tпл,) и др.

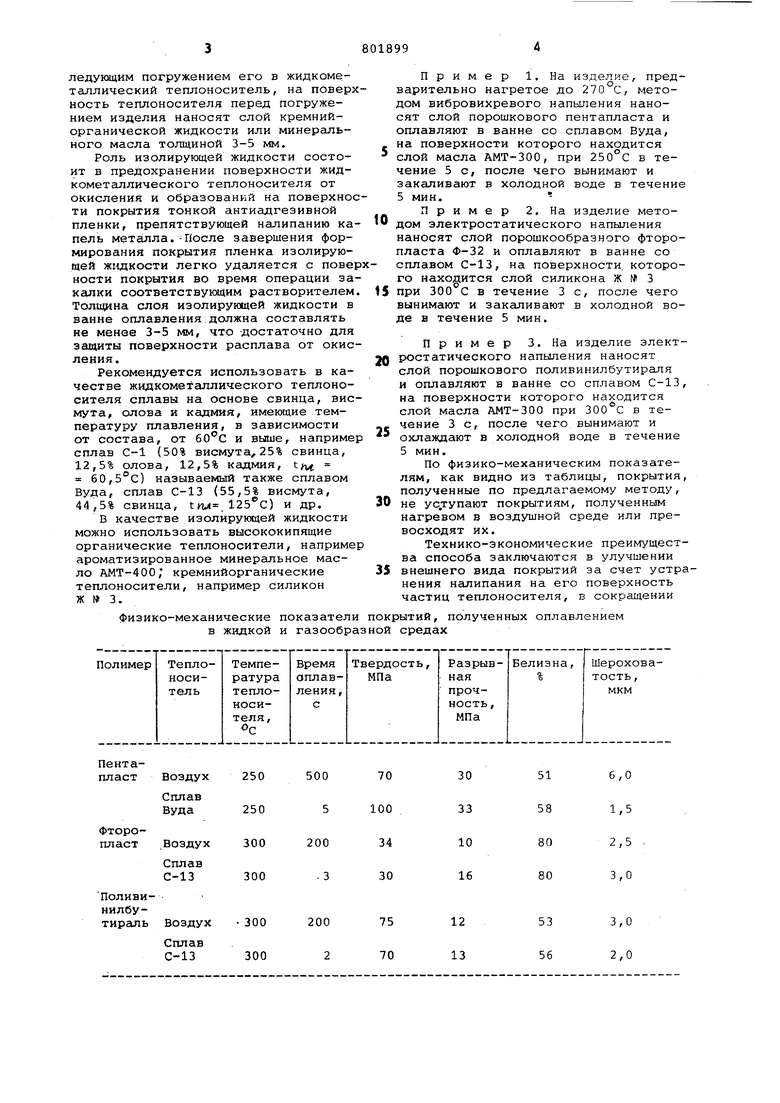

В качестве изолирующей жидкости можно использовать высококипящие органические теплоносители, например ароматизированное минеральное масло АМТ-400; кремнийорганические теплоносители, например силикон Ж № 3. физико-механические в жидкой

Пример 1. На изделие, предварительно нагретое до , методом вибровихревого напыления наносят слой порошкового пентапласта и оплавляют в ванне со сплавом Вуда, - на поверхности которого находится слой масла АМТ-300, при 250°С в течение 5 с, после чего вынимают и закаливают в холодной воде в течение 5 мин.

Пример 2. На изделие методом электростатического напыления наносят слой порошкообразного фторопласта Ф-32 и оплавляют в ванне со сплавом С-13, на поверхности, которого слой силикона Ж № 3 $ при 300 С в течение 3 с, после чего вынимают и закаливают в холодной воде в течение 5 мин.

Пример 3. На изделие электростатического напыления наносят слой порошкового поливинилбутираля и оплавляют в ванне со сплавом С-13 на поверхности которого находится слой масла АМТ-300 при в течение 3 с, после чего вынимают и охлаждают в холодной воде в течение 5 мин.

По физико-механическим показателям, как видно из таблицы, покрытия полученные по предлагаемому методу, не ус.тупают покрытиям, полученным нагревом в воздушной среде или превосходят их.

Технико-экономические преимущества способа заключаются в улучшении внешнего вида покрытий за счет устранения налипания на его поверхность частиц теплоносителя, в сокращении показатели покрытий, полученных оплавлением и газообразной средах

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ И ДЕЗАКТИВАЦИИ КОНТУРНОГО ОБОРУДОВАНИЯ РЕАКТОРНОЙ УСТАНОВКИ С ЖИДКОМЕТАЛЛИЧЕСКИМ СВИНЦОВО-ВИСМУТОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2011 |

|

RU2459297C1 |

| СПОСОБ ЗАЩИТЫ КОНСТРУКЦИОННЫХ СТАЛЕЙ ОТ КОРРОЗИИ В СВИНЦОВОМ ТЕПЛОНОСИТЕЛЕ И ЕГО РАСПЛАВАХ | 2005 |

|

RU2286401C1 |

| Способ получения покрытий | 1978 |

|

SU942812A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ИЗ ПОЛИМЕРНЫХ, КОМПОЗИТНЫХ И РЕЗИНОТЕХНИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2773469C1 |

| СПОСОБ ЗАЩИТЫ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ОТ КОРРОЗИИ ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ В ЖИДКОМ СВИНЦЕ, ВИСМУТЕ И ИХ СПЛАВАХ | 1993 |

|

RU2066710C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОЛИВИНИЛБУТИРАЛЯ НА ДЕТАЛИ СУДОВОГО МАШИНОСТРОЕНИЯ | 1996 |

|

RU2091500C1 |

| БЫСТРЫЙ РЕАКТОР С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2011 |

|

RU2456686C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2000 |

|

RU2205094C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА СПЛАВАХ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2013 |

|

RU2527110C1 |

| СПОСОБ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ПЕКАРНЫХ ФОРМ | 1991 |

|

RU2025977C1 |

250

500

Воздух

Сплав 250

5 Вуда

200 300

Воздух

Сплав С-13 300

.3

200 2

300

Воздух

Сплав С-13 300

30 33 10 16

51 58 80 80

6,0 1,5 2,5 3,0

12 13

53 56

3,0 2,0 580 потерь теплоносителя за счет исключения его окисления и в исключении операции удаления продуктов окисления теплоносителя с его поверхности. Формула изобретения Способ получения покрытий путем нанесения на изделия порошкообразного полимера с последующим погружением его в жидкометаллический теплоноситель, отличающийся тем, 18996 что, с целью повьийения качества покрытий, на поверхность теплоносителя перед погружением изделия наносят слой кремнийорганической жидкости или минерального масла толщиной -3-5 мм. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 240506, кл. В 05 D 3/02, 1968. . 2. Авторское свидетельство СССР 560648, кл. В 05 D 1/06, 1975 (прототип).

Авторы

Даты

1981-02-07—Публикация

1978-06-05—Подача