применяют: сополимер винилиденфторида и гексафторпропилена, сополимер винилиденфторида и трифторхлорэтидена, сополимер гексафторпропилеиа и тетрафторэтилена.

В качестве отвердителя применяют полиэтиленполиамин, гексаметилендиамин, в качестве антитиксотропной добавки применяют полиоксипропиленкарборандиол, в качестве органического растворителя - ацетон, метилэтилкетон.

Углеродно-литьевую композицию получают смешением в указанных весовых отношениях порошков сернистого кокса, термоантрацита и карбида кремния со связуюш,им при 20-30 С в течение 45-60 мин до однородности. Связуюш,ее готовят растворением фурфурол-ацетоно-фенол-пентадиоловой смолы в 20-40%-ном ацетоновом растворе сополимера непредельных фторированных углеводородов.

Полученную массу пропускают через вальцы, охлаждаемые водой с температурой 10-20°С. В массу-полуфабрикат перед сливом в форму при размешивании в течение 5-8 мин при 20-30°С вводят антитиксотропную добавку и отвердитель. Готовую углеродно-литьевую массу сливают в заранее приготовленную разъемную форму, в которой изделие-полуфабрикат затвердевает при 20-30°С. Затвердевшее изделие извлекают из формы и прогревают до 150- 250С со скоростью подъема температуры 20°С/ч для повышения коррозионной стойкости к действию окислительных и переменных сред.

Пример 1. В смесительную машину с зет-образными лопастями без подогрева загружают 15% вес. ч. сернистого кокса (содержание серы 5%) с размером частиц от 0,0001 до 0,15 мм, 20 вес. ч. термоантрацита с размером частиц от 0,0001 до 0,30 мм, 5 вес. ч. карбида кремния с размером частиц от 0,01 до 0,30 мм. Компоненты смешивают в течение 20 мин, после чего к ним добавляют при размешивании 1 вес. ч. полиоксипропиленкарборандиола и связующее, в состав которого входят 10 вес. ч. фурфурол - ацетоно - фенол - пентадиолового олигомера и 25 вес. ч. сополимера винилиденфторида с гексафторпропиленом, растворенного в 20 вес. ч. ацетона.

Компоненты перемешивают в течение 40 мин до получения однородной массы-полуфабриката, которая может храниться в течение 10 сут. Перед заполнением формы в массу-полуфабрикат при размешивании в течение 5-8 мин вводят 4 вес. ч. полиэтиленполиамина. Массу пропускают через необогреваемые валки вальцов при зазоре между валками 0,3-0,5 мм, из которых она сливается непосредственно в металлическую разъемную форму. Затвердевание коррозионностойкой углеродно-литьевой композиции в форме происходит при 20- 30°С в течение 2-4 ч. Затвердевшее изделие-полуфабрикат извлекают из формы и подвергают термообработке в термокамедо 250°С со скоростью подъема температуры 207ч.

Пример 2. В смесительную машину с зет-образными лопастями без подогрева загружают 15 вес. ч. сернистого кокса (содержание серы 8%) с размером частиц от 0,00001 до 0,15 мм, 20 вес. ч. термоантрацита с размером частиц от 0,0001 до 0,30 мм, 5 вес. ч. карбида кремния с размером частиц от 0,01 до 0,30 мм.

Порошкообразные компоненты смешивают в течение 25 мин, после чего к ним добавляют при размешивании 1 вес. ч. полиоксипропиленкарборандиола и связующее, в состав которого входят 40 вес. ч. фурфурол-ацетоно-фенол-пентадиолового олигомера и 5 вес. ч. сополимера винилиденфторида с трифторхлорэтиленом, растворенного в 10 вес. ч. ацетона. Компоненты перемешивают в течение 30 мин до получения однородной массы-полуфабриката, которая может храниться в течение 10 сут. Перед

заполнением формы в массу-полуфабрикат при размешивании в течение 5-8 мин вводят 4 вес. ч. полиэтиленполиамина. Массу пропускают через неподогреваемые вальцы с зазором между валками 0,3-0,5 мм. Из

вальцов масса сливается непосредственно в металлическую разъемную форму. Затвердевание коррозионностойкой углеродно-литьевой композиции в форме происходит при 20-30°С в течение 2--4 ч. Затвердевшее изделие - полуфабрикат извлекают из формы и подвергают термообработке в термокамере до 200С со скоростью подъема температуры 20°С/ч. Пример 3. В смесительную машину

с зет-образными лопастями без подогрева загружают 20 вес. ч. сернистого кокса (содержание серы 1%) с размером частиц от 0,00001 до 0,15 мм, 30 вес. ч. термоантрацита с размером частиц от 0,0001 до 0,30 мм,

10 вес. ч. карбида кремния с размером частиц от 0,01 до 0,30 мм. Компоненты смешивают в течение 20 мин, после чего к ним добавляют при размешивании 2 вес. ч. полиоксипропиленкарборандиола и связующее, в состав которого входят 20 вес. ч. фурфурол - ацетоно - фенол-пентадиолового олигомера и 5 вес. ч. сополимера гексафторпропилена с тетрафторэтиленом, растворенного в 7 вес. ч. диметилформамида.

Компоненты перемешиают в течение 45 мин до получения однородной массы-полуфабриката, которая может храниться в течение 10 сут. Перед заполнением формы в массуполуфабрикат вводят при размешивании в

течение Ь-8 мин. 6 вес. ч. полиэтиленполиамина. Массу пропускают через неподогреваемые вальцы с зазором между валками 0,3-0,5 мм. Из вальцов масса сливается непосредственно в металлическую разъемную форму.

Затвердевание коррозионностойкой углеродно-литьевой композиции в форме происходит при 20-30°С в течение 1-4 ч. Затвердевшее изделие-полуфабрикат извлекают из формы и подвергают термообработке в термокамере до 150°С со скоростью подъема температуры 20°С/ч.

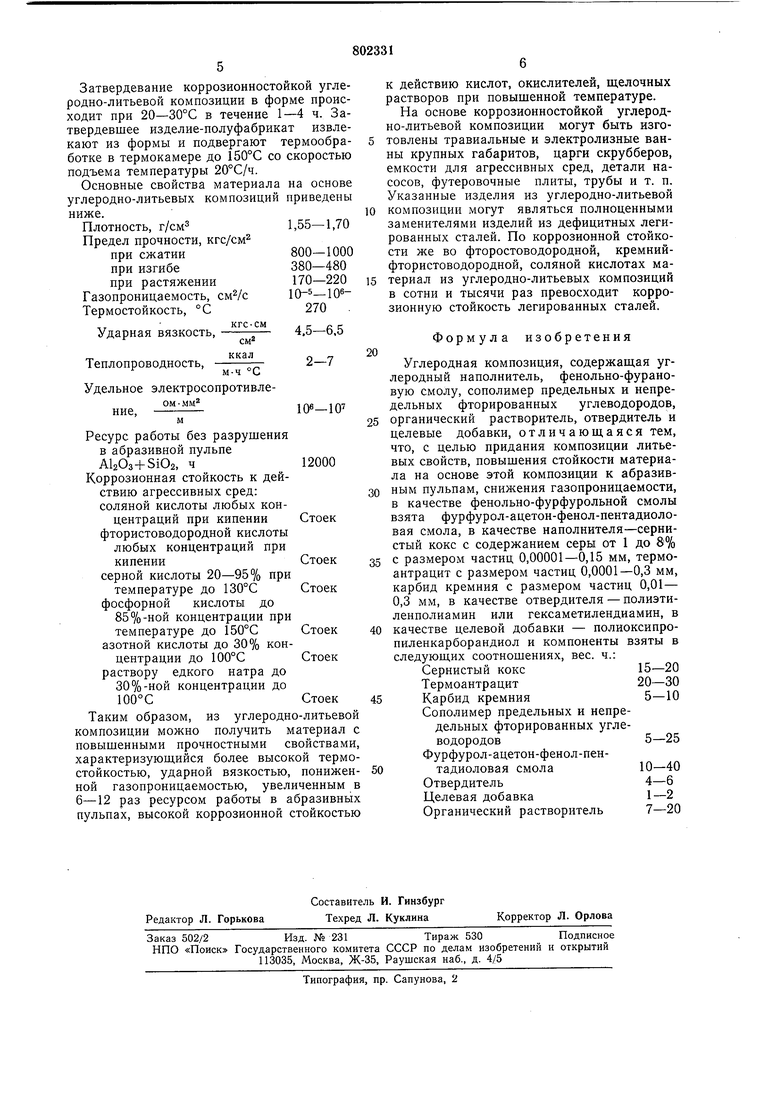

Основные свойства материала на основе углеродно-литьевых композиций приведены ниже.

Плотность, ,55-1,70

Предел прочности, кгс/см

при сжатии800-1000

при изгибе380-480

при растяжении170-220

Газопроницаемость, CMVc10 -10

Термостойкость, °С270

лгКГС-СМ. - ,, ,Ударная вязкость,::- 4.5-Ь,о

см ккал

Теплопроводность,

2-7

М Ч L

Удельное электросопротивлеоммм

10«-10 ние,

Ресурс работы без разрушения в абразивной пульпе А12Оз-|-5Ю2, ч12000

Коррозионная стойкость к действию агрессивных сред: соляной кислоты любых концентраций при кипении Стоек фтористоводородной кислоты любых концентраций при кипенииСтоек

серной кислоты 20-95% при

температуре до 130°ССтоек

фосфорной кислоты до 85%-ной концентрации при температуре до 150°ССтоек

азотной кислоты до 30% концентрации до 100°ССтоек раствору едкого натра до 30%-ной концентрации до 100°С Стоек Таким образом, из углеродно-литьевой композиции можно получить материал с повышенными прочностными свойствами, характеризуюш,ийся более высокой термостойкостью, ударной вязкостью, пониженной газопроницаемостью, увеличенным в 6-12 раз ресурсом работы в абразивных пульпах, высокой коррозионной стойкостью

к действию кислот, окислителей, щелочных растворов при повышенной температуре.

На основе коррозионностойкой углеродно-литьевой композиции могут быть изготовлены травиальные и электролизные ванны крупных габаритов, царги скрубберов, емкости для агрессивных сред, детали насосов, футеровочные плиты, трубы и т. п. Указанные изделия из углеродно-литьевой

композиции могут являться полноценными заменителями изделий из дефицитных легированных сталей. По коррозионной стойкости же во фторостоводородной, кремнийфтористоводородной, соляной кислотах материал из углеродно-литьевых композиций в сотни и тысячи раз превосходит коррозионную стойкость легированных сталей.

Формула изобретения

Углеродная композиция, содержаш,ая углеродный наполнитель, фенольно-фурановую смолу, сополимер предельных и непредельных фторированных углеводородов, органический растворитель, отвердитель и целевые добавки, отличающаяся тем, что, с целью придания композиции литьевых свойств, повышения стойкости материала на основе этой композиции к абразивным пульпам, снижения газопроницаемости, в качестве фенольно-фурфурольной смолы взята фурфурол-ацетон-фенол-пентадиоловая смола, в качестве наполнителя-сернистый кокс с содержанием серы от 1 до 8% с размером частиц 0,00001-0,15 мм, термоантрацит с размером частиц 0,0001-0,3 мм, карбид кремния с размером частиц 0,01- 0,3 мм, в качестве отвердителя - полиэтиленполиамин или гексаметилендиамин, в качестве целевой добавки - полиоксипропиленкарборандиол и компоненты взяты в следующих соотношениях, вес. ч.:

Сернистый кокс15-20

Термоантрацит20-30

Карбид кремния5-10

Сополимер предельных и непредельных фторированных углеводородов5-25Фурфурол-ацетон-фенол-пентадиоловая смола 10-40 Отвердитель 4-6 Целевая добавка1-2 Органический растворитель 7-20

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1974 |

|

SU510495A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2628784C1 |

| Антифрикционная пресс композиция "термоантрацитопласт" | 1975 |

|

SU533609A1 |

| Способ получения комбинированного покрытия естественной сушки | 1977 |

|

SU732339A1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| Герметик | 1982 |

|

SU1046269A1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2323240C2 |

| Способ получения клея | 1957 |

|

SU114754A1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛЕ | 2006 |

|

RU2331660C2 |

| Лак | 1976 |

|

SU654659A1 |

Авторы

Даты

1981-02-07—Публикация

1974-09-03—Подача