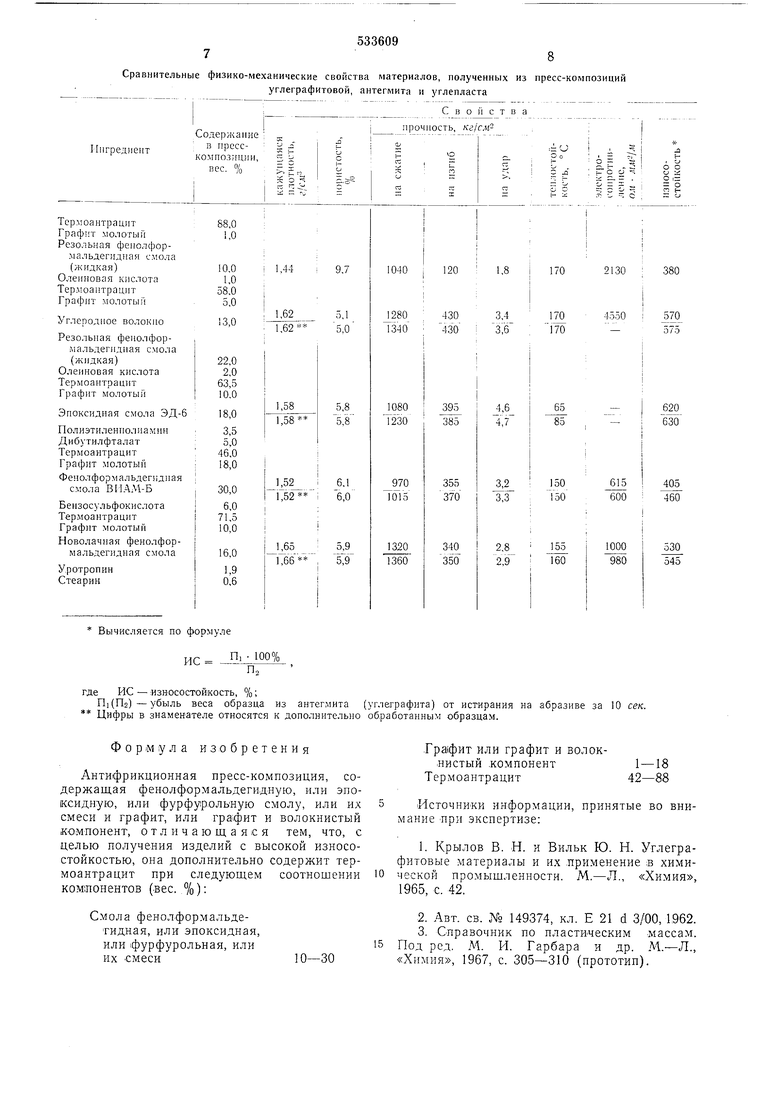

кой тепло- и электропроводностью и в 1,5-2 раза большей механической прочностью, чем углеграфитовые материалы, полученные на пеко.вом связующем.

Существенным недостатком изделий из антегмита является их относительно невысокая износостойкость, т. е. низкое сопротивление к истиранию. Кроме того, антегмит готовят из сравнительно дефицитного и дорогого материала - графита.

Цель изобретения - устранение отмеченных недостатков, присущих как углепласту, так и антегмиту, и получение шделий с высокой износостойкостью.

Для этого в антифрикционную углеграфитовую пресс-композицию на основе индивидуальных или совмещенных синтетических смол (например, фенолформ альдегидных, эпоксидных) с доба.вка.ми прямого назначения (отвердителя, пластификатора, стабилизатора и т. п.), выполняющими роль связующего, дололнительно вводят наполнитель - термически обработанный при 900-1400° С антрадит (термоантрацит) с добавкой армирующего и/или модифицирующего компонента, например графита, углеродного или хлопчатобумажного волокна, при следующем соотношении компонентов .(вес. %):

Связующее

Синтетическая смола (фенолформальдегидная, эпоксидная, фурфурольная ил их смесь)

Добавка прямого назначения (уротропин, бензолсульфокислота, полиэтиленполиамин, стеарин, олеиновая кислота, дибутилфталат и др.)

Наполнитель

Термоантрацит

Графит или графит и волокнистый компонент

Существенным отличием предлагаемой пресс-комлозиции от известной, взятой в качестве прототила, благодаря которому достигается поставленная цель, является преимущественное содержание в ней нового компонента - тераюантрацита с армирующей и/ила модифицирующей добавкой, которую берут в количестве до 20% от наибольшего количества налолнителя в пресс-композиции или 18 вес. % по соотношению ингредиентов.

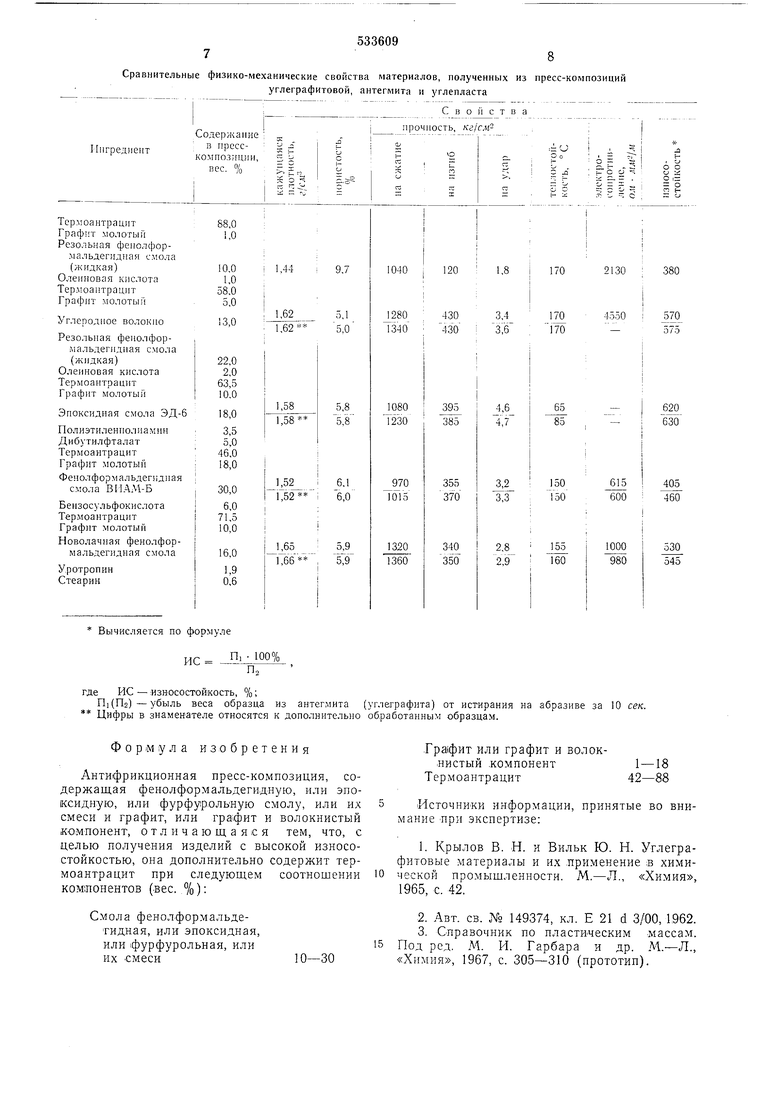

Пример 1. Для Получения углеграфитоБОЙ пресс-композиции используют ингредиенты (вес. ,%):

Термоантрацит

Резольная фенолформальдегидная смола (жидкая)

Графит молотый

Олеиновая кислота

Термоантрацит вместе с графитом в указаiiном соотношении измельчают до наибольшего размера зерна не более 0,4 мм. Далее углеграфитовую смесь загружают в смеситель, добавляют фенолформальдегидную смолу совместно с олеиновой кислотой и в течение часа перемешивают. После смесителя смесь помещают в сушильную камеру, гдз при температуре 60-70°С в лотоке воздуха ее подсушивают до содержания в летучих 4-5%. Из приготовленной нресс-композиции горячим прессованием получают стандартные образцы. Прессование ведут при удельном давлении 300 кг/см с выдержкой под прессом 1 мин на 1 мм толщины изделия. Температуру матрицы поддерживают на уровне 170° С, пуансона - 160° С. Свойства испытанных образцов приведены в таблице.

Пример 2. Для лолучения пресс-комлозиции используют следующие ингредиенты (вес. %):

Термоантрацит58

Резольная фенолформальдегидная смола (жидкая)22

Углеродное волокно13

Графит молотый5

Олеиновая кислота2

По методике примера I сначала получают термоантрацит, который затем вместе с графитом измельчают до размеров зерен не более 0,2 мм. Далее смесь загружают в смеситель, добавляют отдельными порциями резаное углеродное волокно (с длиной нитей не более 10-15 мм), вводят смолу совместно с олеиновой кислотой и тщательно перемещивают компоненты лресс-композиции в течение 30 мин при подогреве массы до 60-70° С. Приготовленная пресс-композиция поступает для горячего лрессования образцов при удельном давлении 200 кг/см, те.мнературе матрицы 160° С и пуансона - 150° С. Скорость отверждения о-бразцов такая же, как и в примере 1. Часть образцов в «раздетом виде дополнительно обрабатывают при температуре 160° С в течение 4 час. Результаты испытания приведены в таблице.

Пример 3. Состав

пресс-композиции 65 (вес. %): Термоантрацит63,5 Эпоксидная смола марки ЭД-618,0 Графит молотый10,0 Дибутилфталат5,0 Полиэтиленполиамин. 3,5 Получение термоантра-цита и приготовление смеси термоантрацита с графитом проводят так же, как и в предыдущих примерах. Связующее готовят путем разбавления эпоксидной смолы дИбутилфталатом с последующим внесением полиэтиленполиамина. Хорошо перемешанное связующее вводят в смесь термоантрадита с графитом в смеситель, и .все компоненты пресс-композиции дополнительно перемешивают в течение 30 мин. Из приготовленной пресс-композиции при обычной температуре путем прессования делают образцы. Удельное давление прессования 120 кг/см. Прессование ведут в съемных пресс-;формах. После суточного отверждения образцы освобождают от пресс-форм и одну часть из них сразу испытывают на физикомеханические свойства, а другую - дополнительно выдерживают 2 суток, после чего также испытывают. Результаты испытаний приведены в таблице. 4. Состав пресс-комиозиции Пример (вес. %): Термоантрацит Фенолформ альдегидная смола марки ВИАМ-Б Графит молотый Бснзолсульфокислота

Процесс приготовления термоантрацита л смеси термоантрацита с графитом аналогичен предыдущим примерам. Крупность зерен смеси не выше 0,4 мм. Смолу нагревают до 50° С, вводят расплавленную при 50-60° С бензосульфокислоту, тщательно перемешивают и охлаждают до комнатной температуры (18- 20° С). После охлаждения смолу вводят в смесь и перемешивают 15 мин. Приготовленную таким образом пресс-композицию загружают в пресс-формы, смазанные вазелином, и при давлении до 100 кг/с.ч формуют образцы. Через 60 мин образцы освобождают от пресс-фор;м, выдерживают в течение суто,к и

Углеграфитовая пресс-композиция позволяет получить изделия, обладающие большей износостойкостью, более высокими показателями механической прочности. Они легче по гзесу и дешевле, чем изделия изготовленные

по аналогичным рецептам, но в которых вместо термоантрацита использован графит. Экономия при производстве заявляемой углеграфитовой пресс-композиции в зависимости от ее состава составит от 75 до 160 руб. на 1 т

(при зольности графита и термоантрацита 8,5%; см. Прейскурант jY 01-06. Оптовые цены на кокс и термоантрацит, от 1-01- 1972. Прейскурант .Nb 06-04. Оптовые цены на

асбест, графит и асбестоцементные изделия. М, Прейокураптгиз, 1967). одну часть образцов подвергают испытаниям, другую часть испытывают после прогрева до 60-80° С в течение суток. Результаты исследования свойств образцов приведены в таблице. Пример 5. Состав пресс-композиции (зес. %); Термоантрацит71,5 Новолачная фенолформальдегидная смола16,0 Молотый графит10,0 Уротропин (гексаметилентетрамин)1,8 Стеарин0,6 Для получения пресс-композиции указанного состава берут термоантрацит в измельчении 1,2 мм, загружают вместе с остальными компонентами в шаровую мельницу и дробят до размера зерен менее 0,2 мм. Полученную смесь вальцуют при температуре 130- 140° С в зазоре между валками 0,5-0,8 мм.. После вальцевания охлажденную массу измельчают до крупности частиц менее 0,8 мм.. Из приготовленной пресс-композиции путем горячего прессования при удельном давлении прессования 250 кг/см получают образцы. Температура матрицы 170 С, пуансона 160° С. Время прессования выбирают из расчета скорости отверждения 20 сек на 1 мм толщины изделия. После отверждения образцы дополнительно подвергают термообработке 4 час при 160° С. Результаты исследования поиведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кислотостойкий футеровочный материал | 1980 |

|

SU1143757A1 |

| Способ получения прессволокнита для изготовления высокотемпературного теплоизоляционного материала | 2021 |

|

RU2781193C1 |

| ОГНЕУПОРНЫЙ СОСТАВ ДЛЯ ЗАДЕЛКИ КАТОДНЫХ СТЕРЖНЕЙ В ПОДОВЫЕ БЛОКИ | 2003 |

|

RU2257360C1 |

| Полимерная композиция антифрикционного назначения | 1980 |

|

SU887589A1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2080337C1 |

| Полимерная пресс-композиция | 1979 |

|

SU789545A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДА | 2023 |

|

RU2814568C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| Полимерная пресс-композиция | 1990 |

|

SU1827381A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1973 |

|

SU407934A1 |

Авторы

Даты

1976-10-30—Публикация

1975-03-07—Подача