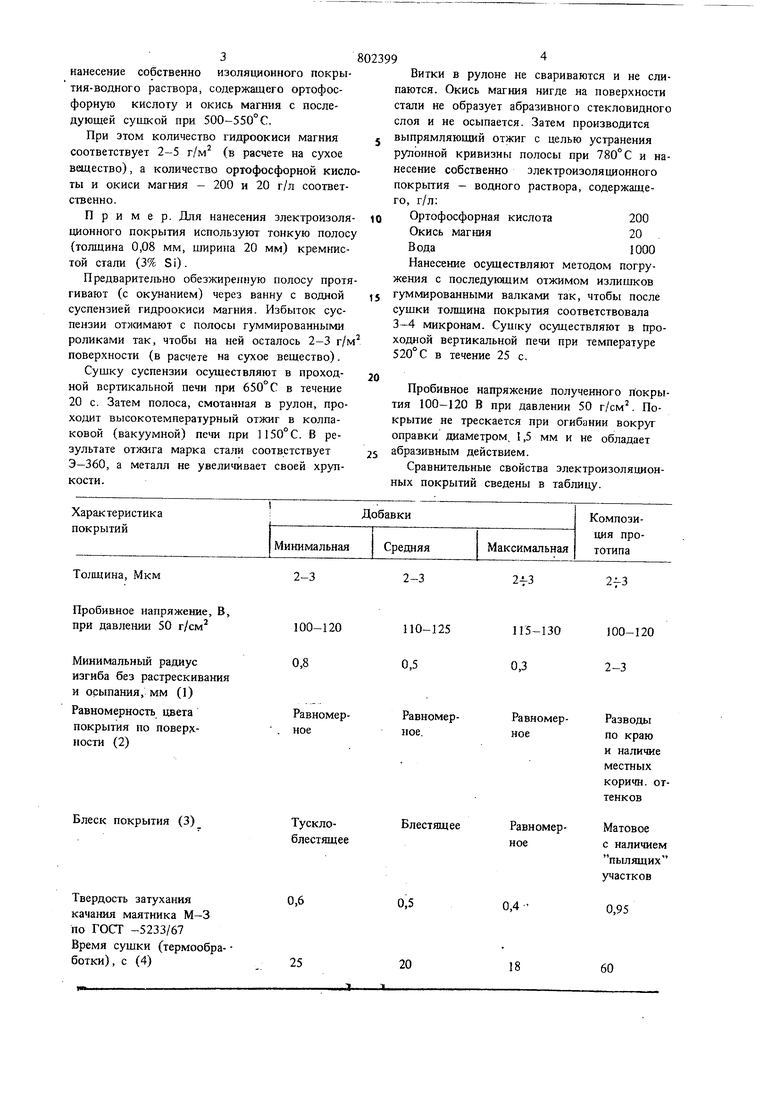

(54) СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО ПОКРЫТИЯ НА СТАЛИ ЭЛЕКТРОИЗОЛЯЦИОННОГО 3 нанесение собственно изоляционного покрытия-водного раствора, содержащего ортофосфорную кислоту и окись магния с последующей сушкой при 500-550 С. При этом количество гидроокиси магния соответствует 2-5 г/м (в расчете на сухое вещество), а количество ортофосфорной кисл ты и окиси магний - 200 и 20 г/л соответственно. Пример. Для нанесения электроизоля ционного покрытия используют тонкую полос {толщина 0,08 мм, ширина 20 мм) кремнистой стали (3% Si). Предварительно обезжиренную полосу протя гивают (с окунанием) через ванну с водной суспензией гидроокиси магния. Избыток суспензии отлсимают с полосы гуммированными роликами так, чтобы на ней осталось 2-3 г/м поверхности (в расчете на сухое вещество). Сушку суспензии осуществляют в проходной вертикальной печи при 650 С в течение 20 с. Затем полоса, смотанная в рулон, проходит высокотемпературный отжиг в колпаковой (вакуумной) печи при 1150° С. В результате отжига марка стали соответствует Э-360, а металл не увеличивает своей хрупкости. Витки в рулоне не свариваются и не слипаются. Окись магния нигде на поверхности стали не образует абразивного стекловидного слоя и не осыпается. Затем производится выпрямляющий отжиг с целью устранения рулонной кривизны полосы при 780° с и нанесение собственно электроизоляционного покрьпия - водного раствора, содержащего, г/л: Ортофосфорная кислота200 Окись магния20 Вода1000 Нанесение осуществляют методом погружения с последукяцим отжимом излишков гуммированными валками так, чтобы после сушки толщина покрытия соответствовала 3-4 микронам. Сушку осуществляют в Проходной вертикальной печи при температуре 520° С в течение 25 с. Пробивное напряжение полученного покрытия 100-120 В при давлении 50 г/см. Покрытие не трескается при огибании вокруг оправки диаметром, 1,5 мм и не обладает абразивным действием. Сравнительные свойства электроизоляционных покрытий сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для получения электроизоляционного покрытия на стали | 1978 |

|

SU712458A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ТЕРМОСТОЙКИМ ЭЛЕКТРОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ | 2007 |

|

RU2350663C1 |

| Способ обработки анизотропной электротехнической стали | 1988 |

|

SU1565919A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ И ЖАРОСТОЙКИХ ПОКРЫТИИ НА ТРАНСФОРМАТОРНОЙСТАЛИ | 1963 |

|

SU157587A1 |

| Способ производства электротехнической анизотропной стали с высокими характеристиками адгезии и коэффициента сопротивления электроизоляционного покрытия | 2017 |

|

RU2661967C1 |

| Состав для электроизоляционного покрытия электротехнических сталей | 1978 |

|

SU735060A1 |

| Состав для электроизоляционного покрытия на электротехнических сталях | 1978 |

|

SU779341A1 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМИРОВАНИЯ ГРУНТОВОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ПОЛОСЫ ИЗ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2008 |

|

RU2357004C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2380433C1 |

| Состав термостойкого покрытия для формирования грунтового слоя на электротехнической анизотропной стали и способ его получения | 2024 |

|

RU2830773C1 |

2-3

То;ацина, Мкм

Пробивное напряжение. В, при давлении 50 г/см

Минимальный радиус изгиба без растрескивания и осыпания, мм (I)

Равномерность цвета покрытия по поверхности (2)

Блеск покрытия (3)

Тусклоблестящее

Твердость затухания качания маятника М-3 по ГОСТ -5233/67 Время сушки (термообработки) , с (4)

2-3

2f3

125

115-130

100-120 0,3

2-3

мерРавномерРазводыное по краю и наличие местных коричн. оттенков

тящее

РавномерМатовоеное с наличием пылящих участков

0,4

0,95

20

18

60 Примечание. 1)интегрально характеризует эластичность (хрупкость) и адгезию; 2)дается качественная оценка; 3)отношение времени затухания качаний маятника на покрытии к таковому на стекле; косвенно характеризует абразивность; 4)минимальное беэ вскипания. Таким образом, эластичность и адгезия, которые характеризуются минимальным радиу сом изгиба без растрескивания и осыпания покрытия, значительно выше (в 4--10 раз), чем при использовании известной композиции прототипа. Абразивность покрытия, которая в основном характеризуется твердостью, существенно меньше (в 1,5-2 раза), чем известного. Минимальное время сушки без вскипания мокрого покрытия в 2-3 раза, меньше чем при использовании композиций прототипа Формула изобретения Способ попу 1ения тремостойкого электроизоляционного покрытия На стали, преимущественно кремнистой, включающий нанесение водной суспензии гидроокиси. магния с последующей сушкой, высокотемпературный отжиг, нанесение водного раствора, содержащего ортофосфорную кислоту и окись магния, с последующей сушкой и выпрямляющий отжиг, отличающийся -тем, что, с целью повышения эластичности и уменьшения абразивности покрытия, после высокотемпературного огжига проводят вьгпрямляющий отжиг при 750-800° С. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 157587, кл. С 23 F 7/10, 1962.

Авторы

Даты

1981-02-07—Публикация

1978-02-24—Подача