/ . . . f / ,,;;.,;. ; Изббрет.енйе относится к металлургии; к составам покрытий и может,, . быть использоЁгано; при прбйзвбдстве электротехнической стали в качестве массы дли получения элёRтp6иэojйяцйOн ного покрытия на стаЛи. : ; Известна сырьевая смесь для изготовления огнезащитного покрытий; включающая Цинкалюмофосфатное связую1це е,, фтористый кальций, гидроокись алюминия, окисел двухйгалентногЬ металла и неорганический пигмент 00 Недостатком его являютсянйэкм;ё огнезащитные свойства. Наиболее близкой к предлагаемой является композиция ,включйЮ1аайЙоЙлоидную двуокись кремния 7-24, фосфат магния однозамещенный 5-30, хром вый ангидрид 0,01-т5 и остальное soДУ 2. . Указанный состав наносят на поверхность электротехнической стали. Сталь с покрытием сушат при 350-600 и отжигают при 300-900 С в нейтральной или слабо окислительной атмосфере. Однако термостойкость такого пок рытия не превышает 900°С и после кратковременного отжига на воздухе при 950°С, вследствие газопроницае-:, мбйти. 1гокр1ытий и обогащения его окислами железа, пробивйбе напряжение / пакрытий резко уменьшается. Это является недостатковполученного й&вёстногЬ пЬкрйТйя, поскольку недостаточнай терМбстойкос ть покрытйй йб /позволяет ирбёёстй у потребитвлй 6т йг издёлий после механической обработки по режиму, обеспечивающему полное восстановление магнитнь1х сЖойств:. ...... , .. цель изобретейия - повышение Магнитный:, сврйств стали при одновременном увеличении термостойкости покрытия. ; - / . Цель достигается тем, что состав для электроизоляционного покрытия на электротехнических сталях, включающий ортофосфорную кислоту, хромовый ангидрид, оДнозамёщенный фосфат магния, коллоидную Двубкись кремния и воду, содержит дополнительно гидроокись алюминия или нитраты алюминия или сульфаты алюминия при следующем соотношении компонентов, вес.%: Ортофосфорная кислота 6,0-25,0 Хромовый ангидрид 0,5-4,0 ОдноЭамещенный фосфат магн.ия 1,0-33,5

Коллоидная;двуокись

кремния.4,0-14,0

алюМния -- или нитраты алюминия .

или сульфаты алюминия 0,3-15/5 - ВодаОстальное

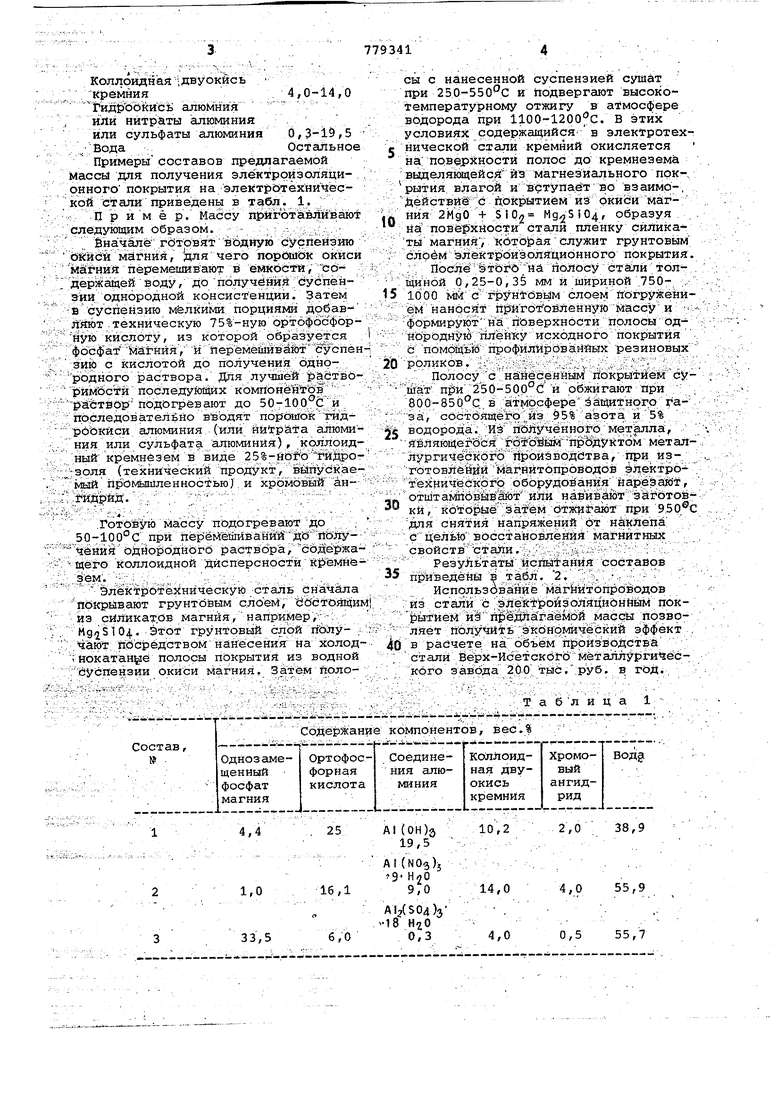

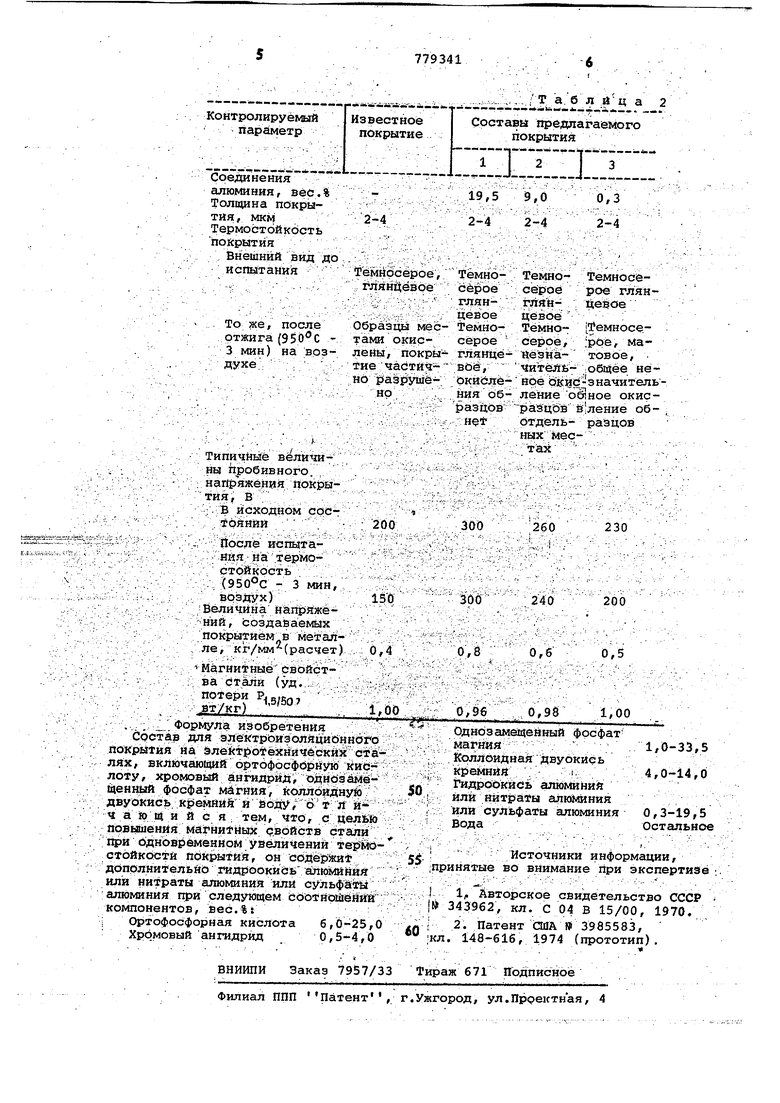

Примеры составов предлагаемой массы для получения электроизоляционного покрытия на электротехнической стали приведены в табл. 1.

Пример. Массу приготавливают следующим образом.

Вначале готовя водную суспензию окиси магния, цля чего порсяаок окиси магния перемешивают в емкости, содержащей воду, до получения суспен9ЙИ однородной консистенции. Затем В суспензию мелкими порциями добавл йот техническую 75%-ную ортофосфорную кислоту, из которой образуется фосфат Магния, и перемешивёют сУспензию с кислотой до получения однородного раствора. Для лучшей paciBt римЪсти последующих компонентов рйствор подогревают до 50-100°С и оггоследовательно втводят порошок гидроокиси алюминия (или нитрата алюминия или сульфата алюминия), коллоидный кремнезем в виде 25%-ного тийро/золя (технический продукт, выпускае мый промышленностью) и хромовый ангидрид.

Готовую массу подогревают до 50-100°С при переМешйваиий До йолу чения однородного раствора, содержащего коллоидной дисперсности к емнезем.

Электротехническую сталь сначйла покрывают грунтовым слоем, ебстО5йцим из сИликат.ов магния, например,, . Этот грунтовый слой получают посредством нанесения на холод нокатануе Полосы покрытия из водной суспензии Окиси магния. Затем полосы с нанесенной суспензией сушат при 25р-550 С и подвергают высокотемпературному отжигу в атмосфере водорода при 1100-1200fc. В этих условиях содержащийся : в электротехе нической стали кремний окисляется на; поверхности полос до кремнезема выделянедейся из магнезиального покрытия влагой и вступает во взаимо-, Действие с покрытием из окиси маг. ния 2МдО + Si02 Mg,2Si04f образуя на поверхности стали пленку силикаты магния . Котораяслужит грунтовым слоем электроизоляционного покрытия. После этого на полосу стали толщиной 0,25-0,3 мм и шириной 7505 1000 ММ С грунггбвым слоем погружением наносят приготовленнуй массу и формируют на поверхности полосы однородную плёнку исходного покрытия с помощью профилИроваййнх резиновых

0 роликов. , ;

Полосу с нанесенным йокрытиемсу шат при 250-500°С и обжигают при 800-850с в атмосфере защитного газа, состоящего из 95% азота и 5%

с водорода. Из полученного металла, являющегося продуктом металлургического производства, при изготовяёйви Магнитопроводов электротехнического оборудования нареэают, отштамповывают или навивают заготовки, которые затем отжигают при 950®С для снятия напряжений от наклепа с целью восстановления магнитных свойств стали.

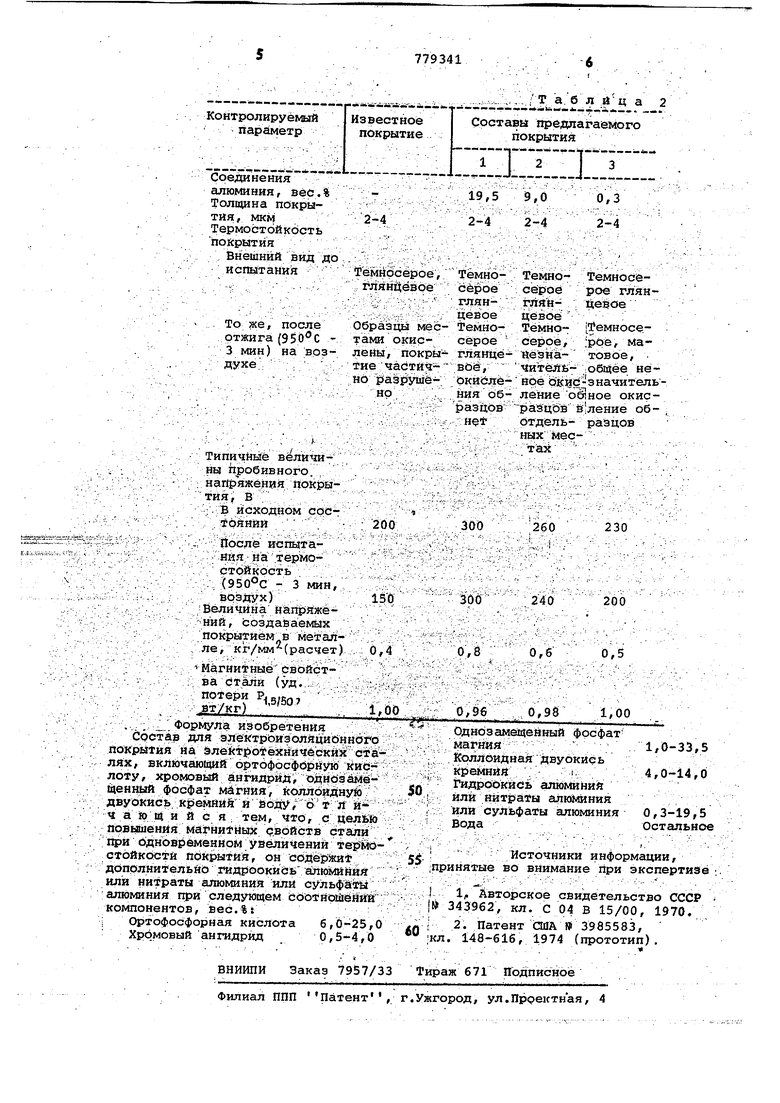

Результаты испы±ания составов приведены в табл. 2. .

Использование Магйитопроводов из стали с электроизоляционным покрытиеМ и§ п рёдлйгаемой массы позволяет получить экономический эффект

0 в расчете на объем производства

стали Верх-Исетского металлургического завода 200 тыс. руб. в год.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ ТРАНСФОРМАТОРНОЙ СТАЛИ | 2011 |

|

RU2463384C1 |

| Суспензия для получения электроизоляционных покрытий | 1978 |

|

SU788824A1 |

| Водный раствор для получения электроизоляционного покрытия на стали | 1980 |

|

SU926075A1 |

| СПОСОБ И СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2371518C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2001 |

|

RU2209255C2 |

| Способ обработки анизотропной электротехнической стали | 1988 |

|

SU1565919A1 |

| СОСТАВ ДЛЯ ЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2018 |

|

RU2678316C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2360033C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2023 |

|

RU2803614C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1995 |

|

RU2098514C1 |

. 25А1 (ОН)а10,22,038,9

16,1 6,00,3

19,.:- ,;.-. .-.

AKNOgK 9- H-jO

эГо

14,04,0 55,9

А 12(504)3 -18 HjO

4,00,555,7

Авторы

Даты

1980-11-15—Публикация

1978-11-09—Подача