Изобретение относится к получению полиэтилена и может быть использовано на всех установках полимеризации высокого давления независимо от типа реактора и числа зон реакции.

Целью изобретения Является повышение однородности и чистоты конечного продукта.

Эта цель достигается тем, что в способе получения полиэтилена полимеризацией этилена в трубчатом реакторе или реакторе с мешалкой в присутствии радикальных инициаторов при давлении 134-226 МПа и 418-50°К с введением н-парафинов в качестве н-парафинов используют смесь, выделенную из фракции экстракции на молекулярных ситах, состоящую из 2,5-10,0 мас.ч. % н-парафинов Cn-Ci2, 80-90 мас.% н-парафинов Cia- Ci и 0.5-10,0 мэс.% н-парафинов Cie-Czo, причем н-парафины вводят в количестве 0,02-0,30 мас.% от исходной газовой смеси.

Возможно введение н-парафинов (па- рекса) в систему транспортировки расплава вместе со стабилизатором (10,2-28,6%-ный раствор стабилизатора в н-парафинах), перед реактором вместе с инициатором (1,2-39,5%- ный раствор инициатора в н-парафинах) или и перед реактором и после реактора.

В качестве радикальных инициаторов могут быть использованы наряду с кислородом перекиси, например, 2-этил-гексилпе- роксиди карбонат, 3,5,5-триметилгексаноил- перекись, трет, бутилпербензоат, трет.-бу- тилпероксипивалат и т.д., а также их смеси.

В качестве регулятора молекулярной массы пригодны, например, водород, кетоны или альдегиды, преимущественно пропиональде- гиды, мети л эти л кетоны или также углеводороды, как пропан или пропен.

Пример для сравнения 1. В трехзонном трубчатом реакторе с соотношением длины к диаметру .5500 в первой зоне, 10500 во

00 Сл 00 СО СО

о

со

второй зоне и 13600 в третьей зоне полиме- ризуется этилен, который содержит 1,2 об.% пропенэ в качестве регулятора в присутствии кислорода и перекисных инициаторов при реакционном давлении 225 МПа. Каждая из трех реакционных зон имеет охлаждающий кожух, через который постоянно циркулирует горячая вода с температурой на входе 493 К. Исходный газ распределяется на три потока так, что проход газа в зонах составляет 2:3:4. На входе в первую зону реакции в исходный газ добавляют столько инициаторной смеси, состоящей из 125 кг бис-3,5,5-триметигексэноилперекиси и 300 кг трет-бутилпербензоата в 1000 л парафинового масла, что после 100 м достигается максимальная температура 4565 К в первой зоне. Затем в смесь газа и полимера, выходящую из первой зоны реактора, добавляют охлажденный до 513 К поток холодного газа, который содержит 40 об. р.р.т кислорода.

Устанавливают температуру смешения 473 К СТ2 - старт). После смешения обоих потоков добавляют 8 л смеси перекиси, состоящей из 100 кг трет.-бутилперпивалата и 50 кгтрет.-бутилпербензоата в 1000л парафинового масла, Устанавливают максимальную температуру 573 К во второй зоне. Путем охлаждения через кожух горячей воды снижается температура до 553 К. В смесь газ-полимер, выходящую из второй реакционной зоны, снова подмешивают поток холодного газа с температурой 313 К. так что устанавливают температуру смешения (Тз - старт) 493 К.

Добавленный поток холодного газа содержит 60 об. ррт кислорода. Благодаря повторной добавке одинаковой смеси перекиси в парафиновое масло, как в реакционной зоне 2, инициируют полимеризацию в третьей зоне. Устанавливают максимальную температуру 590 К. Затем реакционную смесь охлаждают в первом продуктовом холодильнике, сбрасывают давление через регулирующий клапан до промежуточного давления 27 МПа, охлаждают во втором продуктовом холодильнике до 538 К и вводят в отделитель промежуточного давления. В отделителе происходит отделение образовавшегося полимеризата от непрореагировавшего этилена. Этилен после прохода ступеней охлаждения и очистки вместе со свежим этиленом снова направляют в. реактор, после того как снова восполнены израсходованные количества регулятора и инициатора. Образовавшийся полимер выводят через отделитель низкого давления и экструдер. Превращение составляет 26%. Полимер

и

имеет индекс расплава 0,3 г/с 10 мин и плотность 0,921 г/см3.

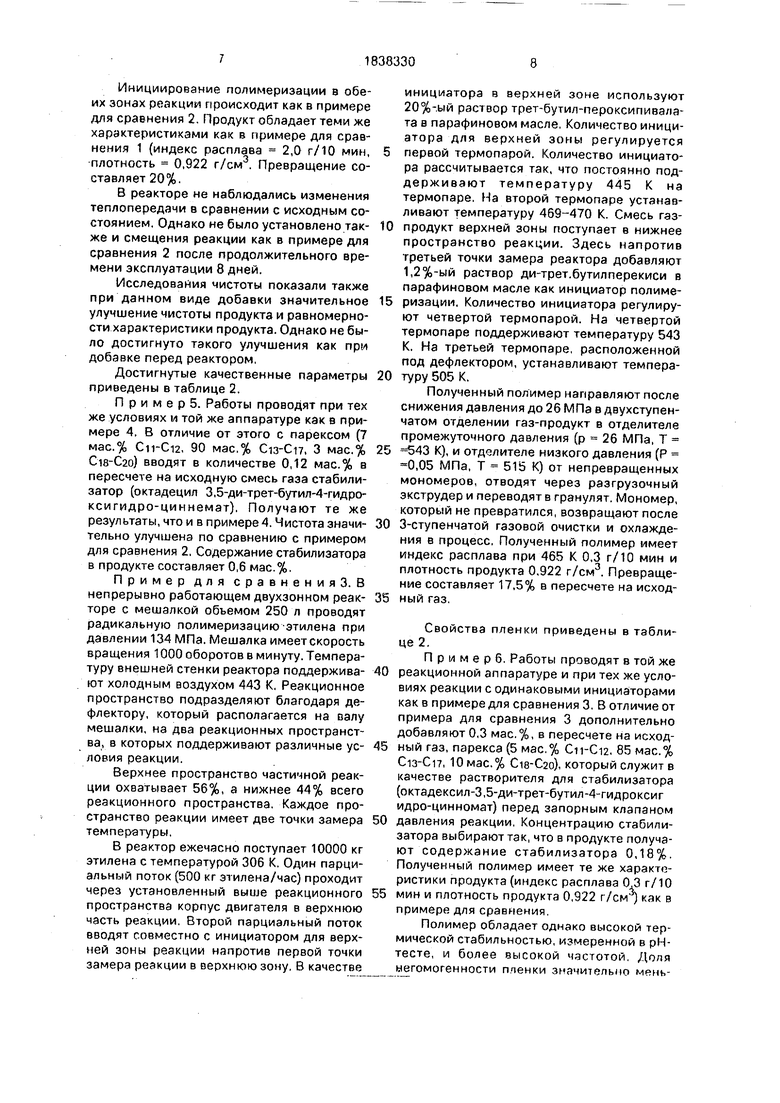

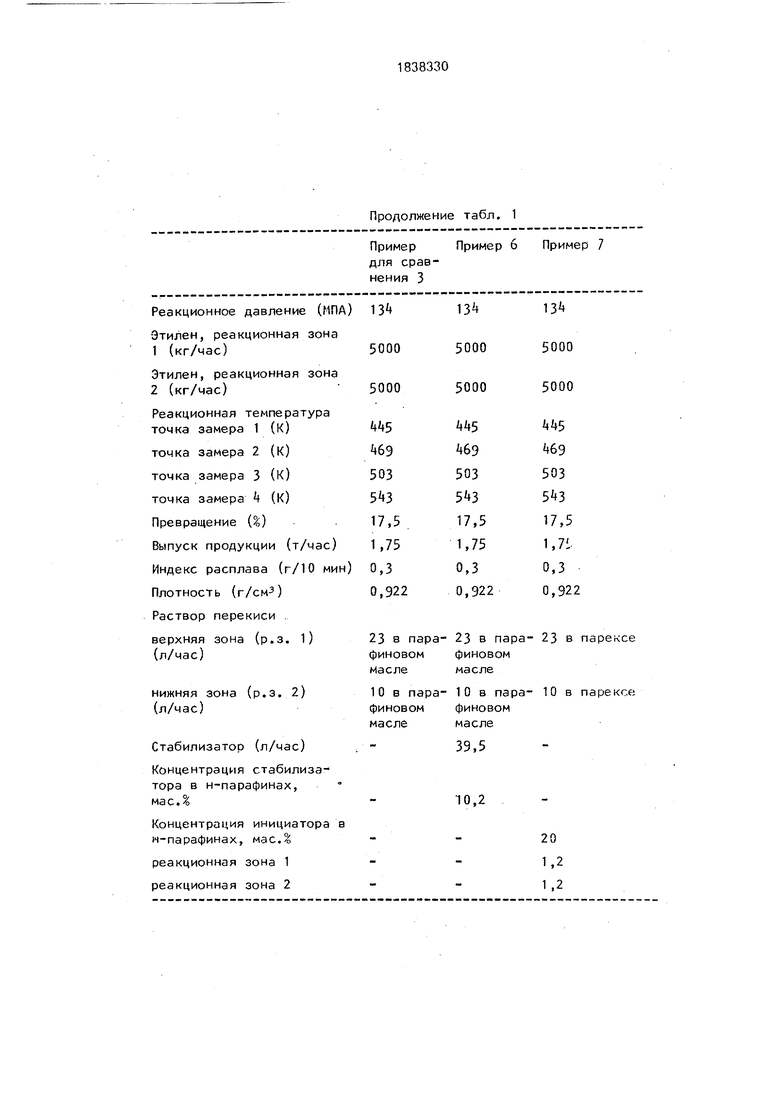

Свойства пленки приведены в таблице 2.

П р и м е р 1. Проводят полимеризацию 5 согласно примеру для сравнению 11 при одинаковых условиях реакции в одинаковой аппаратуре реакции и при одинаковых смесях инициаторов и их количеств,

В отличие от примера для сравнения 1 10 добавляют парекс перед каждой зоной реакции 10 и перед добавкой смесей перекиси 0,02 мас.%, в пересчете на реакционную смесь (4 мас.% Cn-Ci2, 87 мас.% Ci3-Ci7, 9 мас.% Cie-C2o). В результате добавки смеси парафинов парекса происходит очищение реактора и системы транспортировки расплава. За 2 часа после добавки парекса произошло более сильное образование сшитых, высокомолекулярных продуктов. Это следует отнести на счет отделения отложений на стенках. Заметно было значительное улучшение теплопередачи в трех зонах реакции. Для удерживания одинакового профиля температуры нужно было установить чуть повышенное количество перекиси в каждой зоне. Превращение было увеличено в течение 2 часов с 26 до 26,7%. Затем установка работала при постоянных условиях с очень хорошим качеством продукта при более высокой степени превращения. Очевидно в результате добавки парекса происходит также снижение или прекращение образования новых отложений на станках.

Достигнуты одинаковые характеристики продукта относительно индекса расплава и плотности (0,3 г/10 мин или 0,021 г/см3) как в примере для сравнения 1.

Свойства пленки показаны в таблице 2.

П р и м е р 2. Работы проводят в одинаковой аппаратуре реакции и при одинаковых реакционных условиях как в примере 1.

В отличие от примера 1 дополнительно добавляют 0,3 мас.%, в пересчете на исходную смесь газа, парекса (5 мас.% Сц-С- 2, 88 45 мас.% Ci3-Ci7, 7 мас.% Cs-Cao), который одновременно служит растворителем для термостабилизатора ди-трет-бутил-4-метил- фенол, на выходе первого продуктового холодильника, непосредственно перед запорным зонтилем давления реактора. Концентрация стабилизатора рассчитана так, что в продукте имеется содержание стабилизатора 0,1 мас.%. Достигнуты одинаковые характеристики продукта (индекс расплава 0,3 г/10 мин и плотность продукта 0,921 г/см ). Превращение составляет 26%. Изменение теплопередачи или изменение температурного профиля не возникает. Продукты обладают высокой термической стойкостью, измеренной в рН-тесте, и более высокой чистотой и улуч15

20

25

30

35

40

50

55

шенной равномерностью характеристики продукта.

Достигнутое увеличение чистоты однако несколько меньше, чем в примере 1, где добавка парекса происходила перед зонами реакции.

Свойства пленки показаны в таблице 2.

В двухзонном реакторе, длина зон которого соотносится 3:4, проводят радикальную полимеризацию смеси, состоящей из 96,8 5 об.% этилена, 0,2 об.% метана. 0,3 об.% этана и 18 об.р.р.м кислорода, а также 2,65 об.% пропана при 226 МПа. Соотношение длины к диаметру составляет в первой зоне реакции 7500 и во второй зоне реакции 10000.

Обе зоны реакции окружены охлаждающей рубашкой, через которую насосом качают горячую воду (483 К) по 60 м3/час для отвода тепла. Перед входом в реактор смесь реакционного газа разделяют на два одинаковых парциальных потока. Парциальный поток смеси реакционного газа, который направляют в первую зону реакции, подогревают в предварительном подогревателе до температуры старта 418 К, он входит с давлением 226 МПа в первую зону реакции, Инициирование полимеризации в первой зоне реакции происходит раствором перекиси 100 кгЗ,5,5-триметил-гексанойл-переки- си в 200 л парафинового масла и кислорода. Вводят столько перекисного раствор-а в первую зону реакции, что достигается максимальная температура 573 К. В смесь газ- полимер, выходящую из 1 зоны реакции, добавляют второй поток исходного газа. Устанавливают температуру смешения 463 К, После добавки одинакового раствора перекиси, как и в первой реакционной зоне, стартует снова полимеризация во второй зоне при давлении 222 МПа. Количество перекиси рассчитывают так, что достигается максимальная температура 573 К во второй реакционной зоне. Максимальное значение температур устанавливают в 70% длины зоны реакции. Переработка реакционной смеси происходит как в примере для сравнения 1 путем двухступенчатого охлаждения в продуктовом холодильнике и путем двухступенчатого отделения расплава в отделителе промежуточного давления (р 26 МПа) и в отделителе низкого давления (р 0,1 МПа). Осуществляется последующая разгрузка расплава полимера через разгрузочный экстру- дер с грануляцией.

Превращение составляет 20%. Полученный полиэтилен имеет индекс расп. .ава 2,0 г/10 мин при 463 К и плотности 0,922 г/см . При продолжительном времени эксплуатации (5 дней) происходит однако нарушения реакции. Из-за образующегося во время полимеризации отложения из станке происходит в первой зоне реакции изменение в теплопередаче, которое приводит к 5 смещению максимального значения температуры с 60% длины зоны к месту 95% длины зоны реакции. Это вызывает одновременно изменение температуры смешения и температурного профиля фторой зоны. Максимум 0 образуется на второй зоне у 60% длины зоны. Следствием является снижение прекращения до 19%. В то время как плотность остается одинаковой, повышается индекс расплава с 2,0 до 2,3 г/10 мин, В продукте обнаружива- 5 ется, кроме этого, высокая доля высокомолекулярных или сшитых продуктов, которые заметны на планке как твердые плохо диспергированные крупинки смеси.

Характеристика пленки показана в таб- 0 лице 2.

П р и м е р 3. Работы проводят в той же реакционной аппаратуре и при тех же условиях реакции как в примере для сравнения 2.

5Однако в отличие от этого растворяют 100 кг 3,5,5-триметилгексаноилперекиси, используемой для инициирования в 200 л парекса (10 мас.% Cn-Ci2, 89,5 мас.% Cis- Ci7, 0,5 мас.% Cie-Cao). Дополнительное ве- 0 щество, используемое для очистки или для содержания чистой реакционной трубы и системы транспортировки расплава, направляется по путям инициатора в реакционные зоны, Возникает аналогичный эффект допол- 5 нительной добавки парекса перед реактором, как показано в примере 2. Благодаря улучшению теплопередачи происходит, как в примере 2, сравнимое увеличение по величине выхода продукта, которое остается при 0 продолжительном режиме. Превращение увеличивается с 20 до 20,5%. Индекс расплава и плотность продукта подобны показателям из примера для сравнения 2 (индекс расплава 2,0 г/10 мин,, плотность 5 0,922 г/см. Полученный продукт пригоден для получения пленки. Особая пригодность для применения пленки показана высокой чистотой полиэтилена. Полученные характеристики продукта приведены в таблице 2. 0

П р и м е р 4. Работы проводят Б той же аппаратуре реакции и при тех же условиях реакции, как в примере для сравнения 2. В отличии от этого в этом испытании добав- 5 ляют парекс (2,5 мас.% Cn-Ci2, CO мас.% Ci3-Ci7, 7,5 мас.% Cis-Cao) в количестве 0,3 мас.% в пересчете на исходную смесь газа в реакционную смесь на входе в первый холодильник, т.е. перед запорным клапаном реакционного давления.

Инициирование полимеризации в обеих зонах реакции происходит как в примере для сравнения 2. Продукт обладает теми же характеристиками как в примере для сравнения 1 (индекс расплава 2,0 г/10 мин, плотность 0,922 г/см3. Превращение составляет 20%.

В реакторе не наблюдались изменения теплопередачи в сравнении с исходным состоянием. Однако не было установлено также и смещения реакции как в примере для сравнения 2 после продолжительного времени эксплуатации 8 дней.

Исследования чистоты показали также при данном виде добавки значительное улучшение чистоты продукта и равномерности характеристики продукта. Однако не было достигнуто такого улучшения как при добавке перед реактором,

Достигнутые качественные параметры приведены в таблице 2.

П р и м е р 5. Работы проводят при тех же условиях м той же аппаратуре как в примере 4. В отличие от этого с парексом (7 мас.% Cn-Ci2, 90 мас.% Ci3-Ci7, 3 мас.% Ci8-C2o) вводят в количестве 0,12 мас.% в пересчете на исходную смесь газа стабилизатор (октадецил 3,5-ди-трет-бутил-4-гидро- ксигидро-циннемат). Получают те же результаты, что и в примере 4. Чистота значительно улучшена по сравнению с примером для сравнения 2, Содержание стабилизатора в продукте составляет 0,6 мас.%.

Пример для срав нения 3. В непрерывно работающем двухзонном реакторе с мешалкой объемом 250 л проводят радикальную полимеризацию-этилена при давлении 134 МПа. Мешалка имеетскорость вращения 1000 оборотов в минуту. Температуру внешней стенки реактора поддерживают холодным воздухом 443 К, Реакционное пространство подразделяют благодаря дефлектору, который располагается на валу мешалки, на два реакционных пространства, в которых поддерживают различные условия реакции.

Верхнее пространство частичной реакции охватывает 56%, а нижнее 44% всего реакционного пространства. Каждое пространство реакции имеет две точки замера температуры,

В реактор ежечасно поступает 10000 кг этилена с температурой 306 К. Один парциальный поток (500 кг этилена/час) проходит через установленный выше реакционного пространства корпус двигателя в верхнюю часть реакции. Второй парциальный поток вводят совместно с инициатором для верхней зоны реакции напротив первой точки замера реакции в верхнюю зону, В качестве

инициатора в верхней зоне используют 20%-.ый раствор трет-бутил-пероксипивала- та в парафиновом масле, Количество инициатора для верхней зоны регулируется

первой термопарой. Количество инициатора рассчитывается так, что постоянно поддерживают температуру 445 К на термопаре. На второй термопаре устанавливают температуру 469-470 К. Смесь газпродукт верхней зоны поступает в нижнее пространство реакции. Здесь напротив третьей точки замера реактора добавляют 1,2%-ый раствор ди-трет.бутилперекиси в парафиновом масле как инициатор полимеризации, Количество инициатора регулируют четвертой термопарой. На четвертой термопаре поддерживают температуру 543 К. На третьей термопаре, расположенной под дефлектором, устанавливают температуру 505 К.

Полученный полимер направляют после снижения давления до 26 МПа в двухступенчатом отделении газ-продукт в отделителе промежуточного давления (р 26 МПа, Т

543 К), и отделителе низкого давления (Р 0,05 МПа, Т 515 К) от непревращенных мономеров, отводят через разгрузочный экструдер и переводят в гранулят. Мономер, который не превратился, возвращают после

3-ступенчатой газовой очистки и охлаждения в процесс, Полученный полимер имеет индекс расплава при 465 К 0,3 г/10 мин и плотность продукта 0,922 г/см3. Превращение составляет 17,5% в пересчете на исходный газ.

Свойства пленки приведены в таблице 2.

Примерб. Работы проводят в той же

реакционной аппаратуре и при тех же условиях реакции с одинаковыми инициаторами как в примере для сравнения 3. В отличие от примера для сравнения 3 дополнительно добавляют 0,3 мас.%, в пересчете на исходный газ, парекса (5 мас.% Cn-Ci2. 85 мас.% Ci3-Ci7, 10 мас.% Ci8-C2o), который служит в качестве растворителя для стабилизатора (октадексил-3,5-ди-трет-бутил-4-гидроксиг идро-цинномат) перед запорным клапаном

давления реакции, Концентрацию стабилизатора выбирают так, что в продукте получают содержание стабилизатора 0,18%. Полученный полимер имеет те же характеристики продукта (индекс расплава 0.3 г/10

мин и плотность продукта 0,922 г/см как в примере для сравнения.

Полимер обладает однако высокой термической стабильностью, измеренной в рН- тесте, и более высокой частотой. Доля негомогенности пленки значительно меньше. Превращение составляет 17,5%. Свойства пленки приведены в таблице 2.

Пример, Полимеризацию проводят согласно примеру для сравнения 3 при тех же условиях реакции и тех же инициаторах в обеих зонах реакции. В отличии от примера для сравнения 3 растворяют используемые инициаторы в парексе (10 мас.% Cii-Ci2, 80 мас.% Ci3-Ci7, Ю мйс.% da-Czo) и вводят в зоны реакции. Инициатор верх- ней зоны вводят как 20%-ный раствор трет.- бутилпероксипивалата в парексе напротив первой тотйи замера вместе с одним потоком газа в верхнюю зону. В нижней зоне добавляют напротив третьей точки замера реактора 1,2%-ный раствор ди-трет,-бутил- перекиси в парексе.

При том же превращении (17,5%) достигают те же показатели продукта как и в примере 6. Полимеры обладают, по сравнению с полимером примера для сравнения 3, также высокой термической стойкостью в рН-тесте, большей чистотой и лучшей гомогенностью характеристик продукта. Достигнутая чистота выше чем в примере 6. Доля в негомоген- ности пленки еще меньше. Свойства пленки приведены в таблице 2.

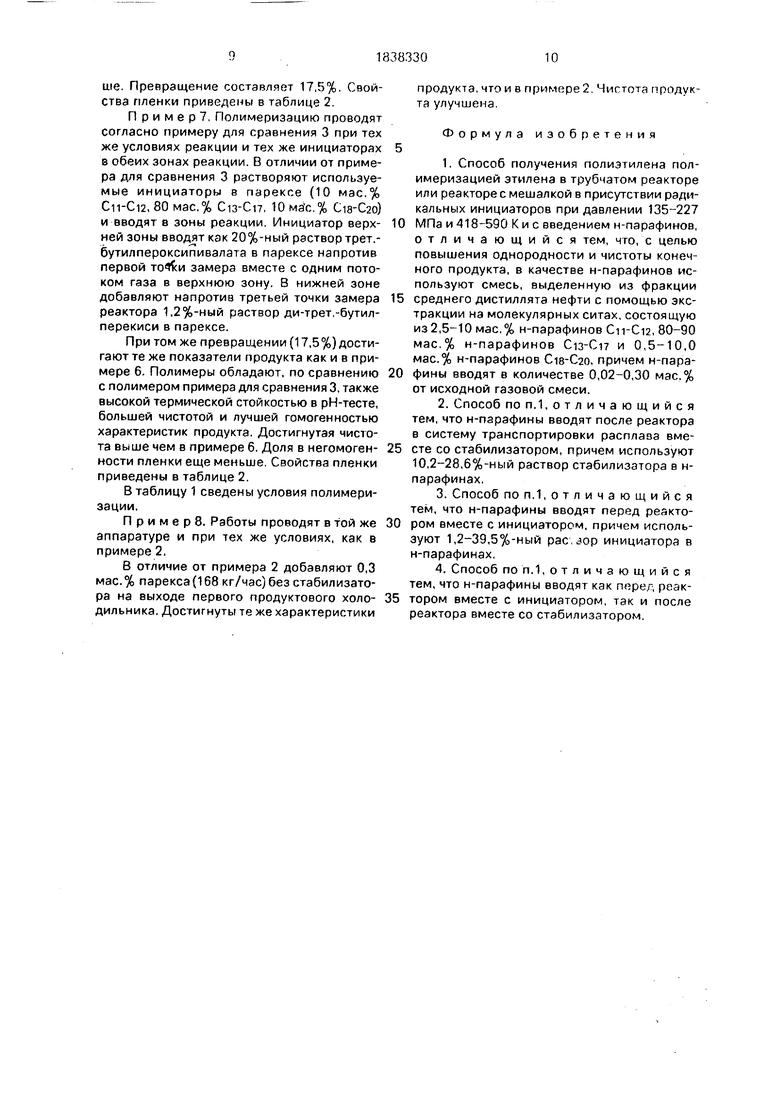

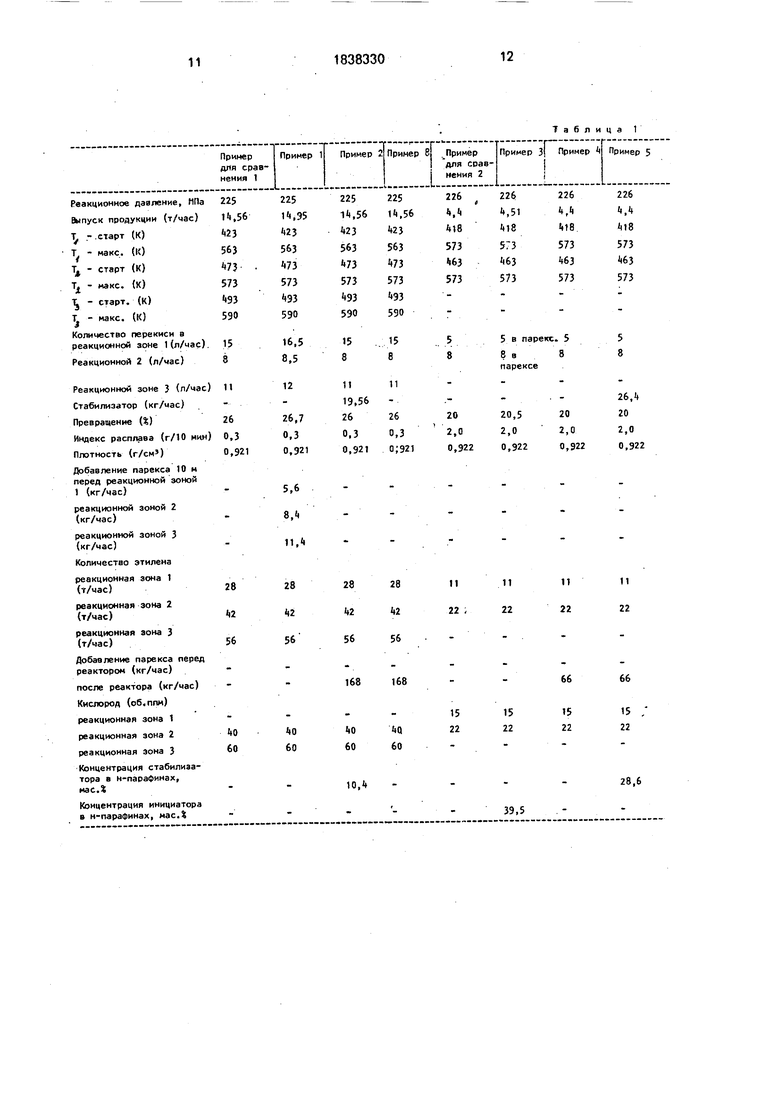

В таблицу 1 сведены условия полимеризации.

Пример8. Работы проводят в той же аппаратуре и при тех же условиях, как в примере 2.

В отличие от примера 2 добавляют 0,3 мас.% парекса(168 кг/час) без стабилизатора на выходе первого продуктового холо- дильника. Достигнуты те же характеристики

продукта, что и в примере 2. Чистота продукта улучшена.

Формула изобретения

1. Способ получения полиэтилена полимеризацией этилена в трубчатом реакторе или реакторе с мешалкой в присутствии радикальных инициаторов при давлении 135-227 МПа и 418-590 Кис введением н-парафинов, отличающийся тем, что, с целью повышения однородности и чистоты конечного продукта, в качестве н-парафинов используют смесь, выделенную из фракции среднего дистиллята нефти с помощью экстракции на молекулярных ситах, состоящую из 2,5-10 мае,% н-парафинов Cn-Ci2, 80-90 мас.% н-парафинов Ci3-Ci и 0,5-10,0 мас.% н-парафинов Cie-C20, причем н-пара- фины вводят в количестве 0,02-0,30 мас.% от исходной газовой смеси.

2. Способ по п.1. отличающийся тем, что н-парафины вводят после реактора в систему транспортировки расплава вместе со стабилизатором, причем используют 10,2-28,6%-ный раствор стабилизатора в н- парафинах,

3. Способ по п.1,отличающийся тем, что н-парафины вводят перед реактором вместе с инициатором, причем используют 1,2-39,5%-ный рас, зор инициатора в н-парафинах.

4. Способ по п.1,отличающийся тем, что н-парафины вводят как перед реактором вместе с инициатором, так и после реактора вместе со стабилизатором.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимера этилена с бутеном-1 | 1989 |

|

SU1826973A3 |

| Способ получения полиэтилена | 1990 |

|

SU1838331A3 |

| Способ получения гомополимеров и сополимеров этилена | 1978 |

|

SU1082793A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ИЛИ СОПОЛИМЕРОВЭТИЛЕНА | 1971 |

|

SU298122A1 |

| Способ получения корбоцепных полимеров | 1975 |

|

SU584013A1 |

| Способ получения полимеров или сополимеров этилена | 1969 |

|

SU454215A1 |

| Способ получения полиолефинов | 1968 |

|

SU472945A1 |

| Способ получения (со)полимеров этилена | 1977 |

|

SU734217A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ ЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА НИЗКОЙ ПЛОТНОСТИ | 1999 |

|

RU2221814C2 |

| СПОСОБ ЕШУЧЕНЩ ВОСКООБРАЗНЫХ ПОЛИМЕРОВ ЭТИЛЕНА1 ФОНД шею | 1967 |

|

SU433170A1 |

Сущность изобретения: проводят полимеризацию этилена в трубчатом реакторе или реакторе с мешалкой при давлении 134- 226 МПа и 418-530°К с введением после реактора в систему транспортировки расплава вместе со стабилизатором или перед реактором, вместе с инициатором, а также и со стабилизатором и с инициатором н-па- рафинов. Н-парафины представляют собой смесь, выделенную из фракции среднего дистиллята нефти с помощью экстракции на молекулярных ситах, состоящую из 2,5-10,0 % н-парафинов - Cn-Ci2, 80-90% Ci3-Ci7 и 0,5-10,0% Ci8-C20. Указанные н-парафины вводят в количестве 0,02-0,30% от исходной газовой смеси. 3 з.п.ф-лы, 2 табл.

Количество этилена

реакционная зона 1 (т/час)

реакционная зона 2 (т/час)

реакционная зона 3 (т/час)

Добавление парекса пере реактором (кг/час)

после реактора (кг/час) Кислород (об.ппм) реакционная зона 1 реакционная зона 2 реакционная зона 3

Концентрация стабилизатора в н-парафинах, мае.

Концентрация инициатора в н-парафинах, нас.%

168

4Q 60

15

22

15

22

66

15

22

66

15

22

28,6

39,5

Продолжение табл. 1

Таблица 2

| ГЕНЕРАТОР ПОТОКА ДЫХАТЕЛЬНОГО ГАЗА | 2014 |

|

RU2552501C1 |

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| Патент ГДР Мг 229137, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для удаления навоза | 1984 |

|

SU1276317A1 |

| СЭР, 1978 | |||

| РАСПРЕДЕЛИТЕЛЬ СИГНАЛОВ | 0 |

|

SU247353A1 |

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

Авторы

Даты

1993-08-30—Публикация

1989-12-22—Подача