(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэтилена | 1980 |

|

SU975719A1 |

| Способ получения полиэтилена | 1980 |

|

SU931721A1 |

| Способ получения полиэтилена | 1979 |

|

SU929650A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 2014 |

|

RU2557656C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1998 |

|

RU2146684C1 |

| Способ получения этиленовых полимеризатов | 1974 |

|

SU678049A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ ЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА НИЗКОЙ ПЛОТНОСТИ | 1999 |

|

RU2221814C2 |

| Способ получения полиолефинов | 1982 |

|

SU1113384A1 |

| ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ИЛИ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ ПРИ НАЛИЧИИ СВОБОДНОРАДИКАЛЬНЫХ ИНИЦИАТОРОВ ПОЛИМЕРИЗАЦИИ | 2012 |

|

RU2575929C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU428611A3 |

. Изобретение относится к технологии получения полиэтилена в трубчатом реакторе по методу высокого давления и может быть использовано в химической промышленности. Известен способ получения полиэтилена путем полимеризации этилена в трубчатом реакторе при высоких тем пературе и давлении в присутствии кислорода, который смешивают с пото ком этилена и подают в начало трубчатого реактора 1.. Однако смешение кислорода с этиленом проводят при давлении 15-25 а поскольку компримирование чистого кислорода до рабочих давлений невозможно. Ввиду наличия большой инерци онности и запаздывания расход кис лорода - температура в реакторе в канале управления, свойственных известным способом получения полиэтилена по методу высокого давления, в системе возникают колебания, и управление температурным режимом и давлением становится затруднительным. Кроме того, процесс характеризуется относительно невысокой конверсией этилена (не более 20%). Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ получения полиэтилена путем полимеризации этилена по методу высокого давления в присутствии в качестве инициатора кислорода, подаваемого на вход и в точки по длине многозонного трубчатого реактора. По этому способу полимеризацию этилена проводят в многозонном трубчатом реакторе при давлении 2100 атм и 180-290°С в присутствии кислорода. Смесь этилена с кислородом под реакционным давлением вводят в трубчатый реактор в виде двух отдельных потоков. Первый поток вводят в начало реактора, а второй - в точки, расположенные на расстоянии 15-85% от начала реактора. Введение кислорода в потоке этилена в двух или более точках реактора позволяет применять более значительную суммарную концентрацию инициатора в общей реакционной смеси по сравнению с введением кислорода в потоке этилена только в начало реактора 2. Однако этот способ характеризуется трудностью регулирования температурного режима и относительно низкой конверсией -(не более 22%). Целью изобретения является повышение конверсии этилена за один проод через реактор и увеличение бытродействия управления его темпеатурным режимом.

Эта цель достигается тем, что в способе получения полиэтилена путем полимеризации этилена по методу высокого давления в присутствии в качестве инициатора кислорода, подаваемого на вход и в точки по длине, многотонного трубчатого реактора, кислород-, вводимый в реактор, подают в виде раствора в инертном газе под реакционным давлением, причем в качестве точек ввода по длине реактора выбирают точки, в которых температура после достижения максимального значения уменьшилась не менее чем на 10-40°С..

Для поддержания заданного давления в реакторе и максимальной температуры в зонах реактора давление регулируют путем изменения степени открытия редукционного клапана в зависимости от отклонения давления и .температур от их заданных значений, а температуру в зонах реактора регулируют изменением расхода раствора кислорода в соответствующую точку по величине отклонения максимальной температуры от ее заданного значения, причем температуру поддерживают не ниже заданной.

В качестве инертного газа используют, например, азот, аргон, гелий и др. Соотношение массовых концентраций кислорода и инертного газа составляет 0,04-0,3, т.е. максимальная концентрация инертного газа на полный поток этилена не превышает О ,2.10 мае.ч. (или 0,02%). Это. количество существенно ниже концентраций примесей, которые обычно содержатся в полимеризационном этилене, и не влияет на частоту и объем сброса этилена из системы циркуляции.

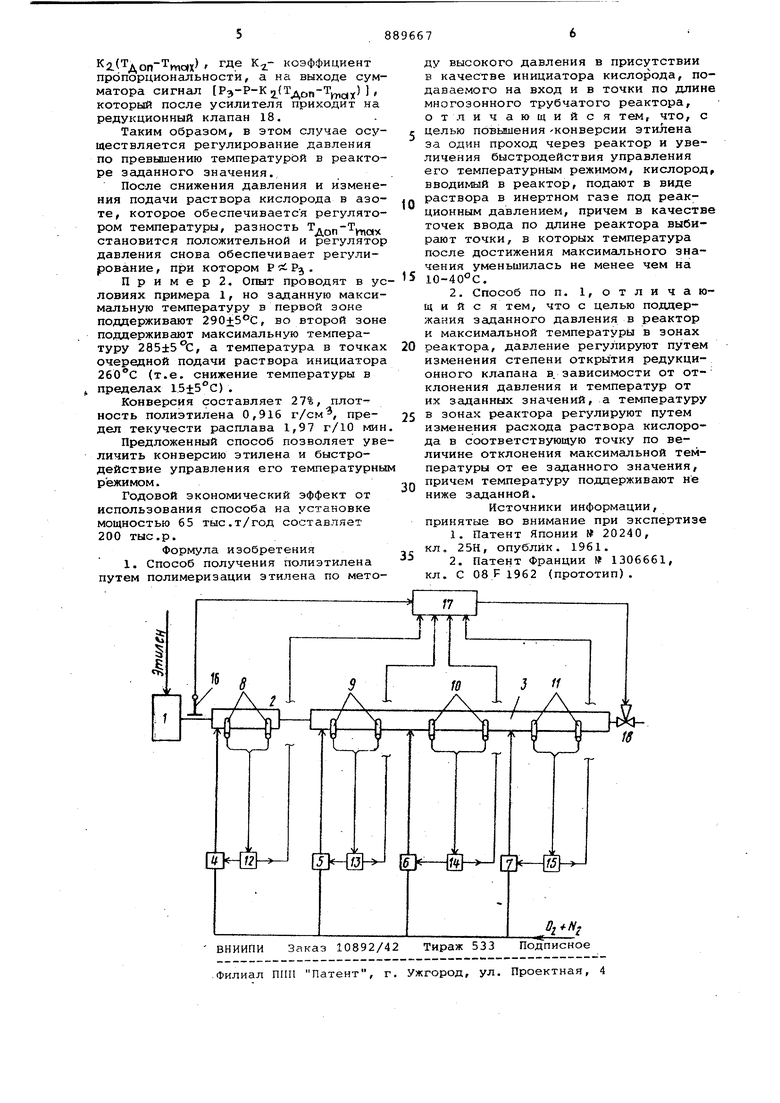

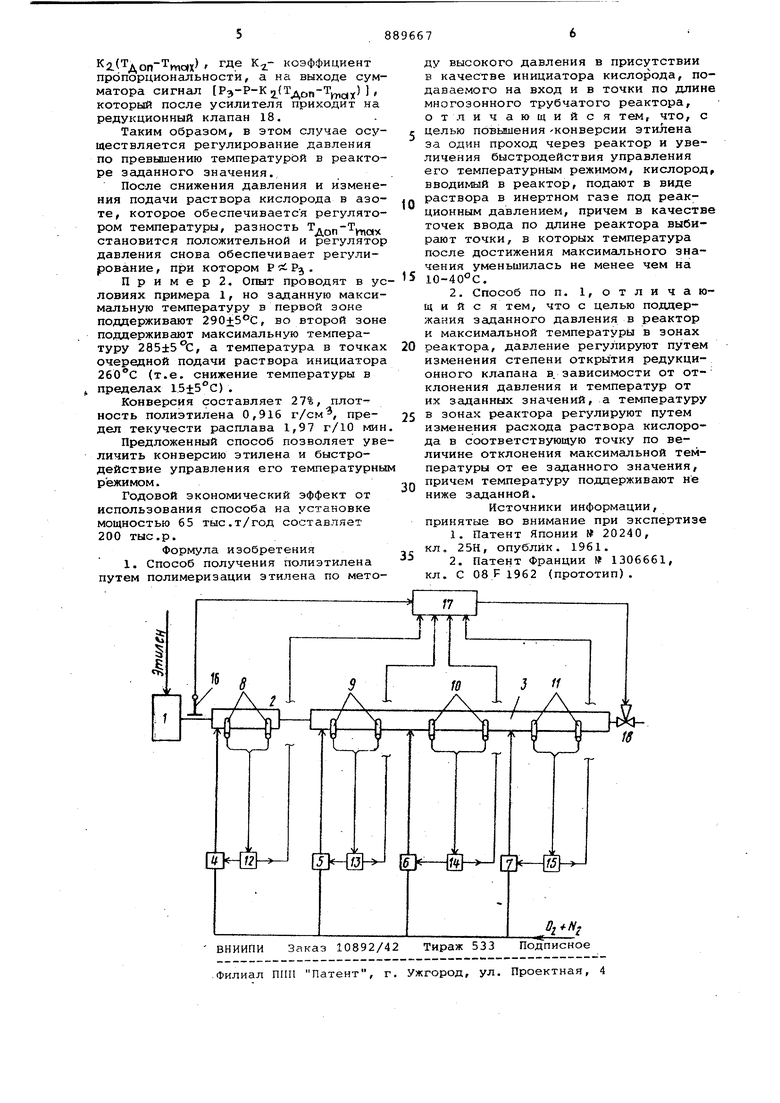

На чертеже представлена принципиальная технологическая схема узла полимеризации.

П р и- м е р 1. (см. чертеж) . Процесс полимеризации этилена проводят в двухзонном по распределению потока мономера трубчатом реакторе длиной 1500 м. Этилен, компримированный до 2000 атм компрессором 1, распределяют на два потока. Первый массовый поток в количестве 28000 кг/ч через теплообменник, в котором его температуру доводят до 160 + 5 С, подают в первую зону 2 трубчатого рёак1 ора, второй - в таком же количестве с температурой 40+10°С подают между выходом первой зоны и входом второй зоны 3 реактора, т.е. на отметку 570 м от начала первой зоны. Инициирование процесса осуществляют подачей раствора кислорода в азоте под давлением 2000 атм с помощью компрессоров 4-7. Компрессор 4 подает раствор кислорода в азоте на вход

первой зоны, а компрессоры 5,6 и 7 в точки, расположенные друг от друга через интервал 100 м, начиная с 950 м от начала первой зоны. Концентрация кислорода, растворенного в азоте, 10 об.%. Расход раствора в первую зону составляет 5,6 кг/ч. Потоки раствора кислорода в азоте на выходе компрессоров 5,6 и 7 составляют каждый 1,12 кг/Ч.

По длине трубчатого реактора рас положены термопары 8-11, сигналы которых сообщаются регуляторам темпер атуры 12-15. Давление на входе в реактор измеряется датчиком давления 16, сигналы с которого поступают на регулятор 17, управляющий клапаном 18.

При проведении процесса полимери.зации максимальную температуру в первой зоне реактора на отметке 250 м

0 (от начала реактора) поддерживают

295+5°С, соответствующую температуру во второй зоне реактора на отметке 800 м поддерживают 300+5 с. Температура в точках очередной подачи раствора инициатора 265±5°С.

Из реактора поток поступает последовательно в отделители высокого и низкого давления по обычной схеме. Выход полиэтилена 17,9 т/ч (или конQ версия 32%), плотность 0,918 г/см, показатель текучести расплава 2,02 г/10 мин.

Регулирование температурного режима проводится следующим образом.

- Регуляторы температуры 12-15 осуществляет с помощью блока выбора максимума выбор максимального значения температуры в зоне. Максимальное значение температуры (Т) сравнивается с заданным (Т) в сумматоре и

0 через усилитель подается на блок дистанционного управления приводом компрессора, причем, если то частота вращения вала компрессоров 4-7 увеличивается пропорционально

5 разности а если Т,,,, то частота вращения вала компрессора уменьшается пропорционально этой разности.

Если температура во всех точках

Q реактора не превышает допустимой Тдоп) то разность Тдоп-Тутюх, которая вычисляется сумматором, положительна и не проходят через блок ограничения 2 на сумматор. В этом случае выход сумматора равен разности где Р - Заданное давление; Р - давление на входе в реактор. Усилитель выдает сигнал, пропорциональный этой разности На редукционный клапан 18 таким образом, что если Р,-Р70, то

0 клапан открывается, иначе - закрывается, т.е.. реализуется обычная схема регулирования давления.

Если , для любой из зон реактора отрицательна, то на выходе

5 блока ограничения появляется сигнал

К2.(Тдоп-Тгу,о,х) ГД® i коэффициент прбпорциональности, а на выходе сумматора сигнал .Тдо„-Т,,) 1 , который после усилителя приходит на редукционный клапан 18.

Таким образом, в этом случае осуществляется регулирование давления по превышению температурой в реакторе заданного значения.

После снижения давления и изменения подачи раствора кислорода в азоте, которое обеспечивается регулятором температуры, разность , становится положительной и регулятор давления снова обеспечивает регулирование , при котором Р РЗ.

П р и м е р 2. Опыт проводят в условиях примера 1, но заданную максимальную температуру в первой зоне поддерживают 290+50С, во второй зоне поддерживают максимальную температуру 285±5С, а температура в точках очередной подачи раствора инициатора 260°С (т.е. снижение температуры в пределах ).

Конверсия составляет 27%, плотность полиэтилена 0,916 г/см, предел текучести расплава 1,97 г/10

Предложенный способ позволяет увеличить конверсию этилена и быстродействие управления его температурны

режимом.

Годовой экономический эффект от

использования способа на установке

мощностью 65 тыс.т/год составляет

200 тыс.р.

Формула изобретения 1. Способ получения полиэтилена

путем полимеризации этилена по методу высокого давления в присутствии в качестве инициатора кислорода, подаваемого на вход и в точки по длин многозонного трубчатого реактора, отличающийся тем, что, с целью повышения -конверсии этилена за один проход через реактор и увеличения быстродействия управления его температурным режимом, кислород вводимый в реактор, подают в виде раствора в инертном газе под реакционным давлением, причем в качеств точек ввода по длине реактора выбирают точки, в которых температура после достижения максимального значения уменьшилась не менее чем на 10-40°С.

Источники информации, принятые во внимание при экспертизе

н«

ОггЭ

fff

Авторы

Даты

1981-12-15—Публикация

1980-03-20—Подача