1

i Изобретение относится к электрической сварке или резке , используемой для сварки неплавящимся электродом корневых швов стыковьпс соединений толстостенных изделий, например корпусов котлов для АЭС, ТЭС.

Известно устройство для многоэлектродной дуговой сварки, предназначенное для сварки кольцевых швов подвижными неплавящимися электродами 1.

Однако оно не может быть использовано для сварки всего шва или его заданного участка неподвижными последовательно установленными электродами, что обусловлено отсутствием общего механизма их установки и крепления.

Наиболее близким по технической сущности к изобретению является устройство для многозлектродной дуговой сварки криволинейных замкнутых швов, содержащее неподвижные закрепленные с заданным шагом неплавящиеся элек- троды, установленные вдоль линии шва 2.

Однако устройство не позволяет выполнять сварку корневых швов стыковых соединений с глубокой разделкой. Это обусловлено тем, что по своему конструктивному исполнению:оно

не может быть размещено и установлено в глубокой разделке толстостенных стыковых соединений, когда требуется продольное расположение сварочных электродов. Кроме того, устройство не содержит конструктивньк элементов, обеспечивающих подачу защитного газа ко всем электродам

сразу. Оно кюжет бытьиспользовано

только для сварки изделия одного диаметра.

Цель изобретения - создание сварочной головки, обеспечивакицей возможность сварки корневых швов стыковых соединений.

Поставленная цель достигается тем, что устройство, содержащее неподвижные неплавящиеся электроды, установленные :в корпусе горелки вдоль линии

шва с заданным шагом, снабжено двумя закрепленньлми на корпусе горелки, узлами фиксации, состоящими из корпуса с опорным роликом, в каждом из которых установлена полая трубка, на

которой с возможностью поворота установлены два двуплечих рычага, малые плечи которых связаны между собой пружиной и снабжены установленным в корпусе механизмом разворота, выполненным в виде клина с толкателем.

взаимодействующим с винтом, а большие плечи рычагов снабжены шарнирно связанными с ними подпятниками, при этом каждый узел фиксации оснащен оптической системой для замера величины зазора в стыке, смонтированной (в полой трубке, и системой подсветки для визуального наблюдения за стыком установленным в корпусе узла фиксации, а корпус горелки выполнен в виде кольцевого сектора, имеющего по периметру замкнутый паз, в котором размещен эластичный гибкий рукав, соединенный с источником сжатого воздуха, причем рабочий профиль сектора идентичен профилю разделки стыка

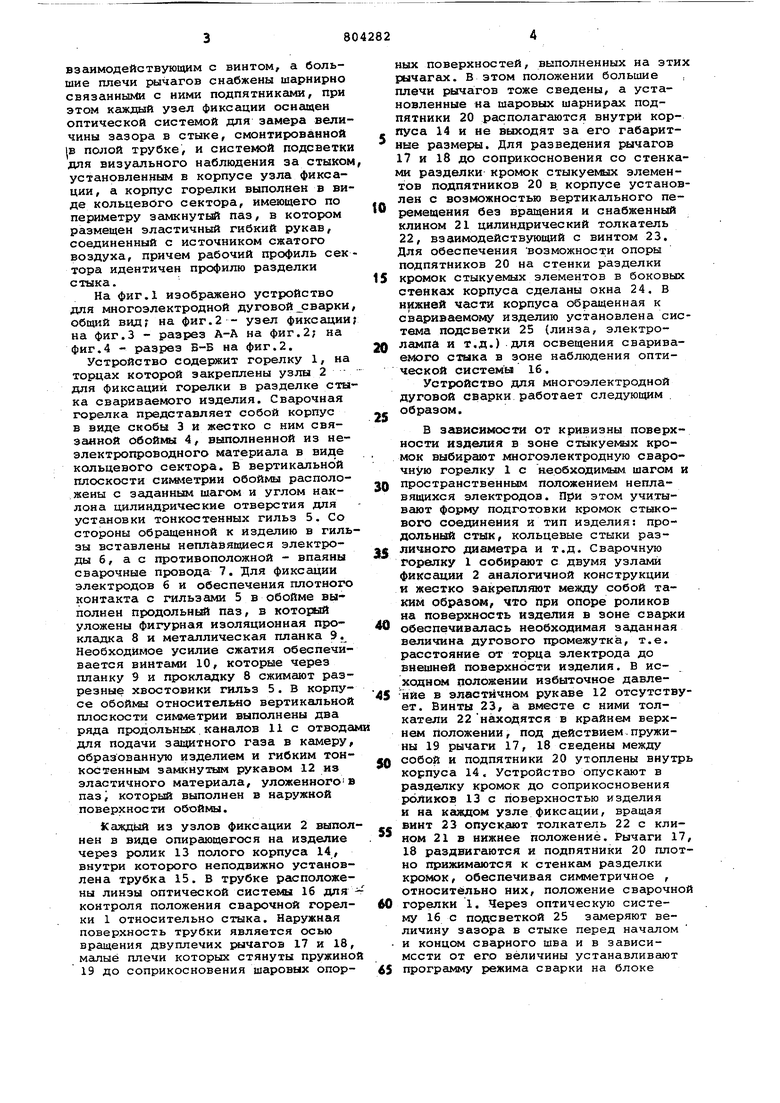

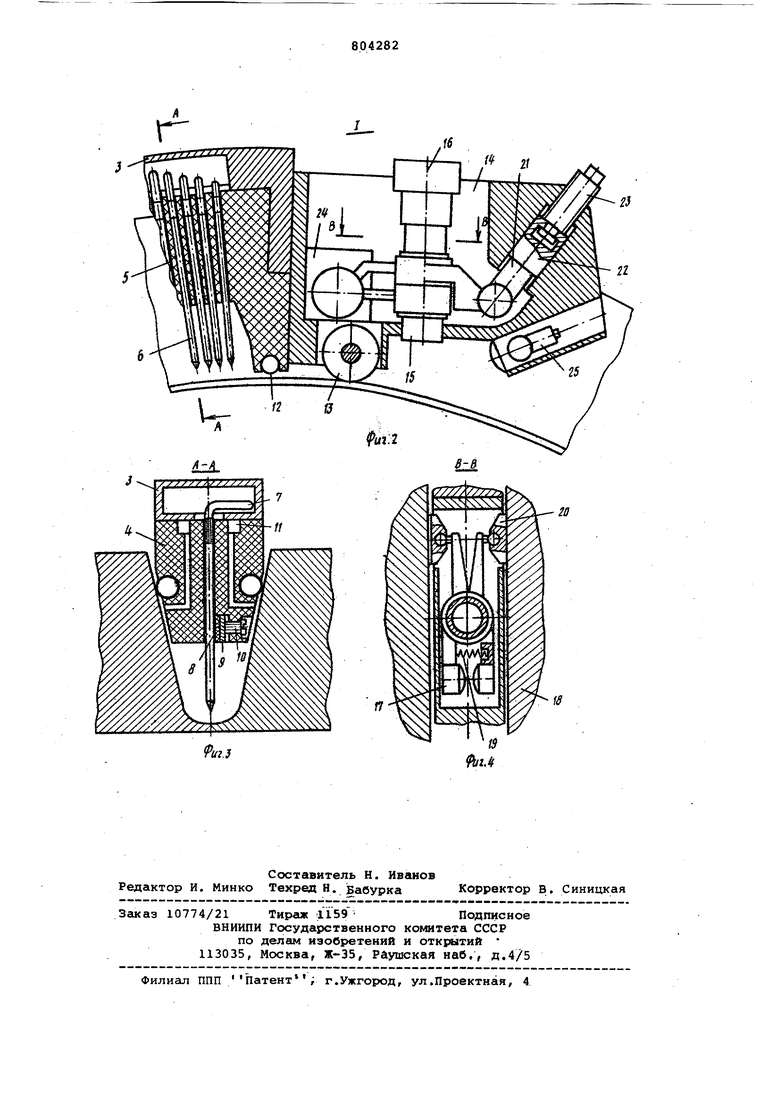

На фиг.1 изображено устройство для многоэлектродной дуговой сварки общий вид на фиг.2 - узел фиксации на фиг.З - разрез А-А на фиг.2; на фиг.4 - разрез Б-Б на фиг.2.

Устройство содержит горелку 1, на торцах которой закреплены узлы 2 для фиксаций горелки в разделке стыка свариваемого изделия. Сварочная горелка представляет собой корпус в виде скобы 3 и жестко с ним связанной обойке: 4, выполненной из неэлектропроводного материала в виде кольцевого сектора. В вертикальной плоскости симметрии обоймы расположены с заданным шагом и углом наклона цилиндрические отверстия для установки тонкостенных гильз 5. Со стороны обращенной к изделию в гильзы вставлены неплайящиеся электроды б, а с противоположной - впаяны сварочные провода 7. Для фиксации электродов б и обеспечения плотного контакта с гильзами 5 в обойме выполнен продольн1й паз, в который уложены фигурная изоляционная прокладка 8 и металлическая планка 9. Необходимое усилие сжатия обеспечивается винтами 10, которые через планку 9 и прокладку 8 сжимают разрезные хвостовики гильз 5. В корпусе обоймы относительно вертикальной плоскости симметрии выполнены два ряда продольных каналов 11с отвода для подачи защитного газа в камеру, образованную изделием и гибким тонкостенным замкнутым рукавом 12 из эластичного материала, уложенного в паз I который выполнен в наружной поверхности обоймы.

Каждый из узлов фиксации 2 выполнен в виде опирающегося на изделие через ролик 13 полого корпуса 14, внутри которого неподвижно установлена трубка 15. В трубке расположены линзы оптической системы 16 для контроля положения сварочной горелки 1 относительно стыка. Наружная поверхность трубки является осью вращения двуплечих рычагов 17 и 18, малые плечи которых стянуты пружино 19 до соприкосновения шаровых опорных поверхностей, выполненных на эти рычагах. В этом положении большие плечи Еичагов тоже сведены, а установленные на шаровых шарнирах подпятники 20 располагаются внутри корпуса 14 и не выходят за его габаритные размеряй. Для разведения рычагов

17и 18 до соприкосновения со стенками разделки кромок стыкуегллх элементов подпятников 20 в. корпусе установлен с возможностью вертикального перемещения без вращения и снабженный клином 21 цилиндрический толкатель 22, взаимодействующий с винтом 23. Для обеспечения возможности опоры подпятников 20 на стенки разделки кромок стыкуемых элементов в боковых стенках корпуса сделаны окна 24. в нижней части корпуса обращенная к свариваемому изделию установлена система подсветки 25 (линза, электрол 1мпа и т.д.) для освещения свариваемого стыка в зоне наблюдения оптической системы 16.

Устройство для многоэлектродной дуговой сварки работает следующим . образом.

В зависимости от кривизны поверхности изделия в зоне с-плкуемых кромок выбирают многоэлектродную сварочную горелку 1 с необходимым шагом и пространственным положением неплавящихся электродов. При этом учитывают форму подготовки кромок стыкового соединения и тип изделия: продольный стык, кольцевые стыки различного диаметра и т.д. Сварочную горелку 1 собирают с двумя узлами фиксации 2 аналогичной конструкции и жестко закрепляют между собой таким образом, что при опоре роликов на поверхность изделия в зоне обеспечивсшась необходимая заданная величина дугового промежутка, т.е. расстояние от торца электрода до внешней поверхности изделий. В исходнсйй положении избыточное давленйе в эластичном рукаве 12 отсутствует. Винты 23, а вместе с ними толкатели 22находятся в крайнем верхнем положении, под действием.пружины 19 рычаги 17, 18 сведены между собой и подпятники 20 утоплены внутр корпуса 14, Устройство опускают в разделку кромок до соприкосновения роликов 13 с поверхностью изделия и на каждом узле фиксации, вращая винт 23 опускают толкатель 22 с клином 21 в нижнее положение. Рычаги 17

18раздвигаются и подпятники 20 плотно прижимаются к стенкам разделки кромок, обеспечивая симметричное , относительно них, положение сварочно горелки 1. Через оптическую систему 16 с подсветкой 25 замеряют величину зазора в стыке перед началом и концом сварного шва и в зависимссти от его величины устанавливают программу режима сварки на блоке управления. Если зазор одинаков на всем протяжении свариваемого-участк то (Длительность периодов горения ду ги на каждом электроде и паузы меж,ду ними а также электрические пара метры режима будут одинаковыми. Если зазор будет последовательно уменьшаться или увеличиваться, то со.ответственно устанавливается на бло ке управления программа изменения технологических параметров режима. В эластичньай рукав 12 подается под давлением газ и рукав плотно прижи|Мается к стенкам свариваемого изделия, образуя изолированную сварочную камеру. По каналам 11.подается защитньлй газ и производится продув ка и наполнение сварочной камер: защитным газом. Затем осуществляется сварка по заданной программе. После сварки снимается избыточное давление в рукаве 12, винты 23 поднимаются в верхнее положение и устройство перемевдается вдоль с эмка на следующий участок сварки.. Конструкция устройства.позволяет достаточной точностью устанавливать электроды вдоль стыка сшалетрично разделке кромок, обеспечивает создание общей для всех электродов сварочной камеры наполненной за{аитв1Ш гаэом, надежно защищают зону сварки от попадания воздуха в зону сварки. Эти конструктивные преимущества ус,т ройства позволяют получать качесч - венные сварные швы. Формула изобретения Устройство для многоэлектродной дуговой сварки, преимущественно крйволинейных замкнутых швов, содержащее неподвижные неплавящиёся электро дЫц установленные в корпусе горелки вдоль линии шва с заданным шагом, отличающеес я тем, что, а целью обеспечения возможности сварки корневых швов стыковых соедкнэний, устройство снабхсено двумя, закрепленными на корпусе горелки узлами фиксации, СОСТОЯЕДИМИ из корпуса с опорным роликом, в кёисдом из которых установлена полая трубка, на которой с возможностью поворота смонтировакьз два двуплечих Е ачага, малые плечк которых связаны методу собой пружиной и снабжены установленным в корпусе механизмом разворота, выполненным в виде клина, с толкателем, взаимодействующим с винтсмм, а большие плечи рычагов снабжены шарнирно связанными с ними подпятниками, при Этом каждый узел фиксации оснащен оптической системой для замера величины sasopa в стыке,смон.тированной в полой трубке, и сиете- мой подсветки для визуального наблюдения за ствко 5, установленной в корпусе узла фиксации, а корпус горелки выполнен в виде кольцевого сектора, имеющего по периметру замкнутый паз, в котором размеще эластичный гибкий рукав, соединенный с источником сжатого воздуха, причем рабочий профиль сектора идентичен профилю разделки стыка. Источники информации, Принятые во внимание при экспертизе 1,Авторское свидетельство СССР 410903, кл. В 23 К 37/02, 03.11.71. 2.Авторское свидетельство СССР 585928, кл. В 23 К 9/16, 01.04.74.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| СПОСОБ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА | 1996 |

|

RU2105646C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ АВТОМАТИЗИРОВАННОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2009 |

|

RU2387523C1 |

| СПОСОБ МНОГОПРОХОДНОЙ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2548541C2 |

| Горелка для дуговой сварки | 1980 |

|

SU1011349A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 2013 |

|

RU2530104C1 |

| Способ дуговой сварки неплавящимся электродом в среде защитных газов проникающей дугой | 2023 |

|

RU2803615C1 |

| Устройство для дуговой автоматическойСВАРКи C КОлЕбАНияМи элЕКТРОдА | 1979 |

|

SU846191A1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

Авторы

Даты

1981-02-15—Публикация

1979-01-09—Подача