Изобретение относится к области сварки, а именно к дуговой сварке деталей неплавящимся электродом в среде защитных газов и может быть использовано при автоматической сварке стыковых соединений металлов толщиной до 8 мм.

Известна горелка для сварки неплавящимся погруженным электродом, содержащая корпус, внутри которого расположен водоохлаждаемый электрододержатель с установленной в нем цангой с вольфрамовым электродом, поджимаемой сверху винтовой пробкой, в нижней части корпуса через изоляционную втулку закреплено водоохлаждаемое сопло и установлено газозащитное водоохлаждаемое устройство. В нижней части корпуса между соплом и изоляционной втулкой установлена газоформирующая линза со ступенчатым внутренним отверстием, формирующая подачу двух газовых кольцевых спиральных потоков, в нижней части внутренней полости электрододержателя выполнены винтовые каналы, формирующие третий кольцевой спиральный поток, а газозащитное водоохлаждаемое устройство помещено на свариваемую поверхность с возможностью перемещения по ней посредством свободного зацепления с соплом. (2316695, МПК F23D 14/40)

Совпадающие признаки изобретения с признаками аналога по способу осуществления сварки:

- сборка свариваемых деталей встык, сварка неплавящемся электродом в защитном газе, концентрация энергии дуги для увеличения глубины проплавления.

Недостатками аналога являются:

- неэффективное охлаждение электрода, т.к. охлаждение электрода осуществляется на значительном расстоянии от сварочной дуги через цангу от электрододержателя;

- увеличение глубины проплавления достигается путем обжатия сварочной дуги несколькими потоками газов, что приводит к увеличению расхода защитного газа и усложнению конструкции горелки для подачи и ориентации защитного газа.

Известна горелка для дуговой сварки неплавящимся электродом в среде защитных газов, содержащая водоохлаждаемый корпус с установленными в нем цангой с электродом и закрепленным на нем соплом, в котором соосно электроду установлен трубчатый элемент. Трубчатый элемент изготовлен в виде воронкообразной втулки, в конусной части которой выполнены отверстия для формирования потока защитного газа, в цилиндрической - конфузорный канал для формирования дугообразующего потока газа, в верхней конусной части втулки с внешней стороны выполнен кольцевой выступ, между наружной поверхностью втулки и внутренней поверхностью сопла сформирован кольцевой зазор для образования защитной газовой завесы, а втулка установлена на расстоянии 2-5 мм до среза сопла горелки. (Патент на изобретение №2358847, МПК В23K 9/167, опубл. 20.09.2009).

Совпадающие признаки изобретения с признаками аналога по способу осуществления сварки: сборка свариваемых деталей встык, сварка неплавящемся электродом в защитном газе, концентрация энергии дуги для увеличения глубины проплавления.

Недостатком является то, что увеличение глубины проплавления достигается путем обжатия сварочной дуги дугообразующим потоком защитного газа, что приводит к увеличению расхода защитного газа и усложнению конструкции горелки для подачи и ориентации защитного газа.

Наиболее близким к заявленному изобретению по технической сущности и достигаемому результату относится способ сварки сжатой дугой (плазменная сварка), при котором процесс сварки осуществляется дугой, сжатой каналом сопла и потоком плазмообразующего газа. Известен способ сварки плазменной дугой, при котором дуговой разряд возбуждается между неплавящимся электродом плазменной горелки и свариваемым изделием. Сварка плазменной дугой характеризуется глубоким проплавлением основного металла в форме «замочной скважины». Плазменной дугой сваривают листы толщиной до 9,5 мм встык без разделки кромок и присадочного металла.

Начинают и завершают сварку на выводных планках. Сварка осуществляется со скоростью 10-12 см/мин.

Данный способ принят за прототип (Сварка в машиностроении. Том 1. под редакцией Н.А. Ольшанской, с. 222, 456. Москва «Машиностроение», 1978 г.).

Совпадающие признаки изобретения с признаками прототипа по способу осуществления сварки: сборка свариваемых деталей встык без разделки кромок, совмещение оси неплавящегося электрода сварочной горелки с плоскостью стыка деталей, подача защитного газа, зажигание дуги с последующим движением горелки вдоль стыка деталей, начинают и завершают сварку на выводных планках, концентрация энергии дуги для увеличения глубины проплавления, сварка осуществляется проникающей дугой (сквозное проплавление в форме «замочной скважины») без присадочного металла.

К недостаткам способа относится: сложность его осуществления, заключающаяся в необходимости подачи и ориентации плазмообразующего газа, что усложняет конструкцию горелки. При плазменной сварке концентрация энергии осуществляется за счет обжатия дуги каналом сопла и потоком плазмообразующего газа. В процессе сварки плазмообразующее сопло подвергается сильному нагреву в результате чего прогорает и подлежит замене.

Использование сложного по конструкции сварочного оборудования для осуществления данного способа требует навыков в его настройке и высокой квалификации сварщика, является сложным по конструкции и дорогостоящим оборудованием, требует большого расход газа, является неудобным в работе.

В приведенных аналогах охлаждение электрододержателя применяется с целью повышения стойкости неплавящегося электрода и осуществляется на значительном расстоянии от конца электрода где горит сварочная дуга, что не оказывает воздействия на область эмиссии электронов.

Таким образом, осуществление сварки деталей со свариваемыми кромками толщиной до 8 мм с использованием сварочного оборудования, описанного в представленных аналогах, является не технологичным, трудоемким, требуется высокая квалификация сварщика, навыки и умение с работой сложного по конструкции и эксплуатации сварочного оборудования, требуется большой расход газа для достижения проплавляющей способности.

Задача на решение которой направлено изобретение: повышение технологичности способа дуговой сварки деталей неплавящимся электродом в среде защитных газов проникающей дугой с помощью простого по конструкции сварочного оборудования с системой охлаждения, обеспечение качества сварного шва, повышение производительности процесса сварки, облегчение труда сварщика, минимизация трудовых и экономических затрат на осуществление способа.

Достигаемый технический результат:

- сварка деталей толщиной до 8 мм за 1 проход с обеспечением качественного сварного шва без обжатия сварочной дуги дополнительным газовым потоком;

- увеличение проплавляющей способности дуги за счет эффективного охлаждения неплавящегося электрода в процессе сварки, при котором происходит уменьшение области эмиссии электронов и увеличение плотности тока дуги, что увеличивает проплавляющую способность дуги;

- переход на режим сварки проникающей дугой за счет охлаждения электрода (достигается сквозное проплавление в форме «замочной скважины» и, как результат, получение клиновидной формы сварного шва в сечении);

- снижение расхода газа;

- повышение скорости сварки в 2-3 раза в сравнении с известными способами - аналогами дуговой сварки неплавящимся электродом в среде защитных газов.

Кроме того появилась возможность сварки с применением не дорогостоящего сварочного оборудования простой надежной конструкции, компактного по габаритам с эффективной системой охлаждения электрода с электрододержателем, позволяющей исключить необходимость подачи и ориентации плазмообразующего газа; кроме того обеспечивается удобство в работе, не требуется высокая квалификация рабочего в части настройки/эксплуатации и проведения сварочных работ.

Технический результат достигается тем, что в способе дуговой сварки неплавящимся электродом проникающей дугой в среде защитных газов, включающем сборку свариваемых деталей встык без разделки кромок, совмещение оси электрода сварочной горелки с плоскостью стыка деталей, подачу защитного газа, зажигание дуги с последующим движением горелки вдоль стыка деталей без присадочного металла, начинают и завершают сварку на выводных планках, согласно изобретению при сварке деталей используют сварочную горелку, снабженную системой охлаждения электрода, выполненной в виде трубки, подводящей охлаждающую жидкость к электрододержателю, выполненному из материала с высокой теплопроводностью, и, непосредственно, к неплавящемуся электроду, при этом сварку осуществляют за один проход со скоростью 40±5 см/мин.

Таким образом увеличивается глубина проплавления свариваемых кромок, возможно сваривать за один проход металлы толщиной до 8 мм. без обжатия сварочной дуги дополнительным газовым потоком.

Эффект достигается за счет того, что при достаточном охлаждении неплавящегося электрода в процессе сварки происходит уменьшение области эмиссии электронов и увеличение плотности тока дуги, что увеличивает проплавляющую способность дуги и при скорости 40±5 см/мин происходит переход на режим сварки проникающей дугой (сквозное проплавление в форме «замочной скважины») с минимальными технико-экономическими затратами.

Заявленное изобретение по сравнению с прототипом и выявленными аналогами характеризуется новой совокупностью признаков, достижением новых технических результатов при сварке деталей неплавящимся электродом проникающей дугой в среде защитных газов со свариваемыми кромками толщиной до 8 мм.

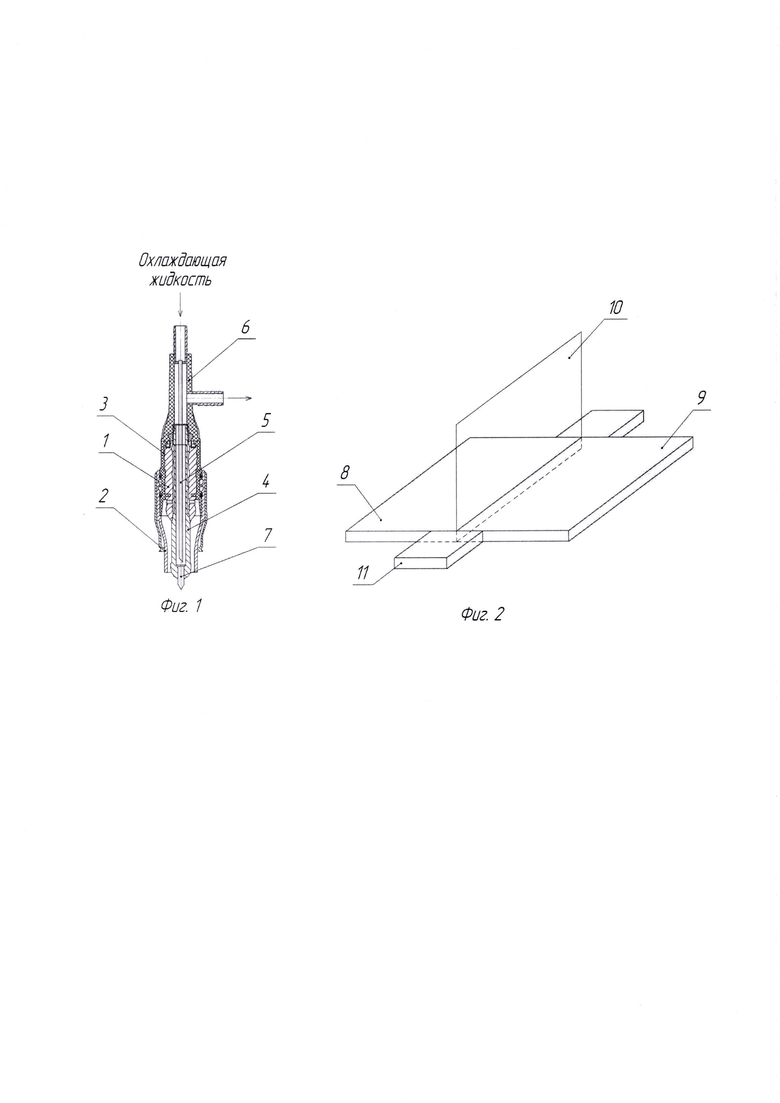

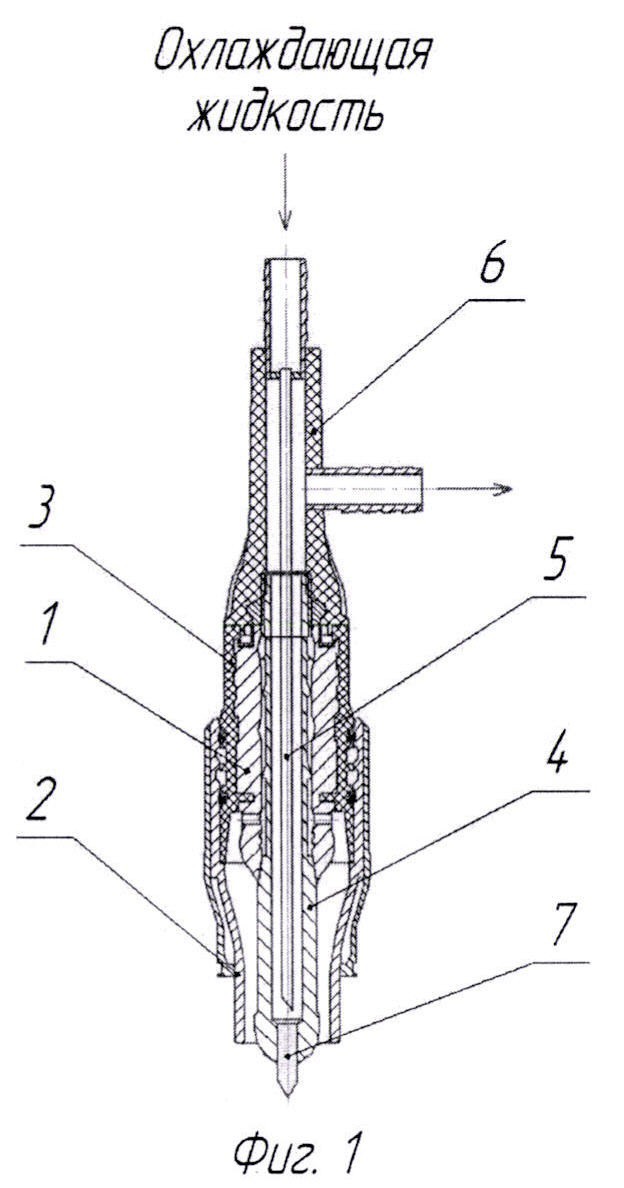

На фиг. 1 представлена сварочная горелка, оснащенная системой охлаждения. На фиг. 2 - схема сборки - сварки деталей.

Сварочная горелка содержит корпус 1, газовое сопло 2, изолятор 3, закрепленный в корпусе 1, электрододержатель 4, система охлаждения выполнена в виде трубки (иглы) 5, проходящей в полости электрододержателя 4 вдоль его оси, закрепленной одним концом в колпачке 6, другой - выходной конец трубки 5 размещен близко к электроду 7, предназначенной для подвода охлаждающей жидкости непосредственно к неплавящемуся электроду 7 и к электрододержателю 4, выполненному из материала с высокой теплопроводностью. Охлаждающая жидкость, подаваемая через трубку 5, взаимодействует с нагретыми от электрической дуги неплавящимся электродом 7 и электрододержателем 4 нагревается, тем самым охлаждая электрод 7, поднимается вверх по электрододежателю 4 и отводится через колпачок 6. (фиг. 1). Свариваемые детали - 8 и 9, 10 - плоскость стыка деталей, 11 - выводные планки (фиг. 2).

Конструкция горелки компактная по габаритам, удобна в эксплуатации, позволяет максимально эффективно охлаждать неплавящийся электрод в процессе сварки, тем самым достигая значительное уменьшение области эмиссии электронов и увеличение плотности тока дуги, удобна в применении, не требует высокой квалификации сварщика.

На фиг. 2 - схема сборки - сварки деталей.

Пример конкретного осуществления:

Сварка деталей 8 и 9 из материала ЭП-679 толщиной 8 мм осуществлялась следующим образом:

Собирают детали 8 и 9 встык. Устанавливают выводные планки 11 по центру стыка. Совмещают ось вольфрамового электрода 7 сварочной горелки с плоскостью стыка 10 деталей 8 и 9, включают сварочную горелку и систему охлаждения, зажигают дугу, при этом происходит процесс охлаждения электрододержателя 4 и электрода 7 охлаждающей жидкостью, циркулирующей по системе охлаждения, состоящей из электрододержателя 4, трубки (иглы) 5 и колпачка 6, а через корпус 1 и сопло 2 подается защитный газ. Охлаждаемый таким образом электрод в процессе сварки движением горелки проводят вдоль стыка 10 со скоростью 40±5 см/мин. при сварочном токе 500±20А. Сварка осуществляется за один проход без разделки кромок и без присадочного металла.

Скорость сварки 40±5 см/мин определена опытным путем и явилась оптимальной и достаточной для перехода на режим сварки проникающей дугой и полного проплавления свариваемых кромок толщиной до 8 мм и получения качественного шва.

В результате сварки деталей 8 и 9 за счет охлаждения электрода увеличивается плотность тока дуги, и, соответственно, увеличивается проплавляющая способность дуги. В процессе сварки сформировался узкий качественный сварной шов с проплавлением металла на всю толщину свариваемых кромок.

Режимы сварки деталей толщиной до 8 мм различаются величиной сварочного тока, при этом скорость сварки остается постоянной - 40±5 см/мин.

При сварке со скоростью менее 40±5 см/мин не происходит перехода на режим сварки проникающей дугой и сквозного проплавления в форме «замочной скважины», т.е. не происходит образование технологического отверстия в нижней части сварочной ванны.

При сварке со скоростью более 40±5 см/мин для обеспечения сквозного проплавления в форме «замочной скважины» требуется значительное повышение сварочного тока, что снижает эффективность системы охлаждения электрода, снижает качество сварки.

Заявленный способ сварки по сравнению с прототипом и выявленными аналогами более технологичный, более производительный, осуществление требует минимальных трудовых и экономических затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки трехфазной дугой | 1990 |

|

SU1712093A1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| Устройство для дуговой автоматическойСВАРКи C КОлЕбАНияМи элЕКТРОдА | 1979 |

|

SU846191A1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1999 |

|

RU2158661C2 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитных газов | 1979 |

|

SU782970A1 |

| Способ гибридной лазерно-дуговой сварки | 2017 |

|

RU2640105C1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

Изобретение относится к дуговой сварке деталей неплавящимся электродом в среде защитных газов и может быть использовано при автоматической сварке стыковых соединений металлов толщиной до 8 мм. Сборку свариваемых деталей осуществляют встык без разделки кромок. Сварку осуществляют проникающей дугой без присадочного металла, при этом начинают и завершают ее на выводных планках. Используют сварочную горелку, имеющую электрододержатель из материала с высокой теплопроводностью, снабженную системой охлаждения электрода, выполненной в виде трубки, подводящей охлаждающую жидкость к электрододержателю и непосредственно к неплавящемуся электроду. Сварку осуществляют за один проход со скоростью 40±5 см/мин. Способ обеспечивает высокое качество сварного шва за счет увеличения проплавляющей способности дуги при эффективном охлаждении неплавящегося электрода в процессе сварки и увеличении плотности тока дуги. 2 ил.

Способ дуговой сварки металлических деталей толщиной до 8 мм неплавящимся электродом в среде защитных газов проникающей дугой, включающий сборку свариваемых деталей встык без разделки кромок, совмещение оси электрода сварочной горелки, имеющей электрододержатель из материала с высокой теплопроводностью, с плоскостью стыка деталей, подачу защитного газа, зажигание дуги с последующим движением горелки вдоль стыка деталей без присадочного металла, при этом сварку начинают и завершают на выводных планках, отличающийся тем, что при сварке деталей используют сварочную горелку, снабженную системой охлаждения электрода, выполненной в виде трубки, подводящей охлаждающую жидкость к электрододержателю и непосредственно к неплавящемуся электроду, при этом сварку осуществляют за один проход со скоростью 40±5 см/мин.

| Способ дуговой сварки | 1975 |

|

SU518894A1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВЫХ ПРОЦЕССОВ И СПОСОБ СВАРКИ ПОСТОЯННЫМ ТОКОМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2013 |

|

RU2556256C2 |

| Неплавящийся электрод | 1975 |

|

SU667364A1 |

| US 3102949 A, 03.09.1963. | |||

Авторы

Даты

2023-09-18—Публикация

2023-01-10—Подача