Изобретение относится к сварочному оборудованию и може быть использовано при дуговой сварке в машиностроении, в частности в котлостроении 5 и тяжелом машиностроении при изготовлении крупногабаритных полотнищ из толстолистовой стали, корпусов сосудов, крупногабаритных балок коробчатого сечения, корпусных конст- 10 рукций и других изделий, и предназначено для решения технологических проблем, связанных с улучшением качества сварных соединений при использовании систем автоматического веде- 5 ния сварочной головки по разделке кромок стыкового соединения, исключающих влияние субъективных качеств .оператора на точность соблюдения оптимального пространственного положения 20 электрода в разделке, которая исключает появление непроваров, подрезов стенок .разделки кромок и других дефектов особенно при выполнении многопроходной сварки корневой и средней час-25 ти стыка. Эта проблема является актуальной при изготовлении крупногабаритных тяжелых конструкций, когда необходимо выполнять сварку как продольных, так и поперечных стыко- JQ

вых соединений. Например, необходимо выполнить сварку коробчатой балки прямоугольного сечения из толстолистовой стали, две противоположные стенки которой не имеют разделки кромок, а две другие выполнены с односторонним скосом кромки по торцам разделкой к наружной поверхности. При этом необходимо выполнить общую сборку, прихватку элементов конструкций и затем сварку продольных швов и поперечных швов в плоскости каждой стенки балки.

Известно устройство для сварки таких балок, содержащее самоходный портал, перемещающийся вдоль изделия со скоростью сварки, на котором установлены направляющие для перемещения сварочной головки поперек изделия. Сварку продольных и поперечных стыков осуществл5т.ют одной сварочной головкой поочередно 1.

Однако при сварке изделий большой протяженности и большого веса трудновыполняемой является операция его установки с необходимой точностью соблюдения параллельности направления свариваемого стыка относительно

наг|равляющих, по которым перемещаeTcjH портал (продольные стыки) и сварочная головка (поперечные стыки) Вследствие этого оператору необходимо постоянно корректировать положение электрода в процессе сварки при выполнении корневой и средней части разделки, правильно определять положение электрода в глубине разделки Качество сварного соединения будет в значительной степени эависеть от его профессиональных навыков.

Наиболее близким по технической сущности и достигаемому эффекту к предложенному является устройство для автоматической электродуговой сварки стыковых соединений с разделкой кромок, содержащее приводную каретку с механизмом регулировки положения электрода относительно шва перемещения сварочной горелки, снабжённой следящими роликами, взаимодействующими с разделкой кромок стыкуемых элементов 2 .

Данное устройство может быть использовано для сварки либо продольных, либо поперечных швов. При последовательном выполнении продольных и поперечных швов необходимо иметь два аналогичных устройства с самостоятельной системой перемещения относительно свариваемых стыков,что и является основным недостатком подфбных устройств. Это обусловлено тфм, что по своему конструктивному исполнению устройство может использбваться для последовательного выполнения продольных и поперечных швов только путем поворота на 90 всей сварочной головки целиком совместно с направляющими, приводной тележкой кареткой, кронштейном, механизмом подачи и т.д. Кроме того, в известном устройстве подающий механизм удлен от сварочной горелки, что усложняет конструкцию, делает ее громоздкой и требует применения дополнительного элемента - гибкого шланга для подачи проволоки, который ограничивает технологические возможности, не позволяя выполнять процесс сварки проволокой, диаметр которой свыше 3-х мм. Недостатком известного устройства также является расположение механизма вертикальной корректировки на кронштейне за лицевой стороной сварочной головки, обеспечивающего работу горелки в зафиксированном или плавающем положении по горизонтали.

Цель изобретения - повышение производительности путем обеспечения сварки как продольных, так и поперечных стыковых швов.

Поставленная цель достигается те что каретка снабжена вертикальной выдвижной полой штангой с установленым на нижнем ее торце с возможностью поворота на 90° редуктором,

на торцах корпуса которого смонтированы два кронштейна: верхний и нижний, на которых установлены направляющие, и основанием с жестко закреплен 1ой на нем зубчатой рейкой, установленным на нижнем кронштейне с возможностью возвратно-поступательного перемещения, а механизм подачи смонтирован на плоской пластине, снабженной роликами, установленными в направляющих кронштейнов, и зубчатым колесом со стопором, кинематически связанным с рейкой основания.

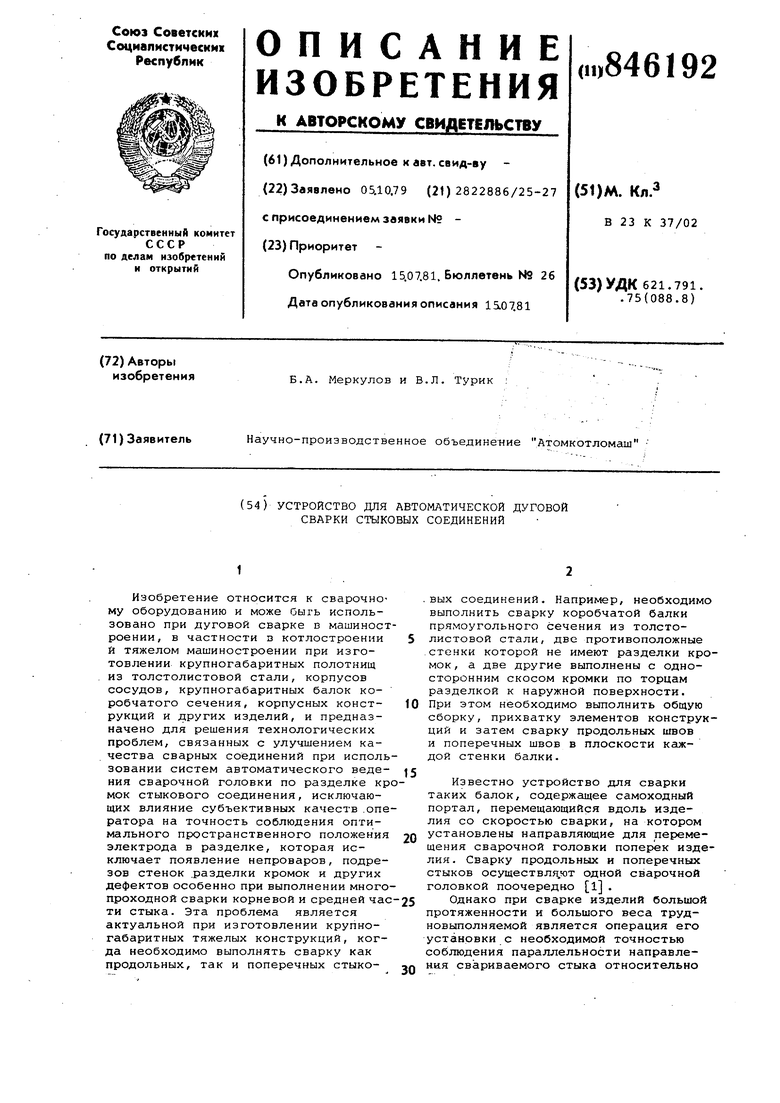

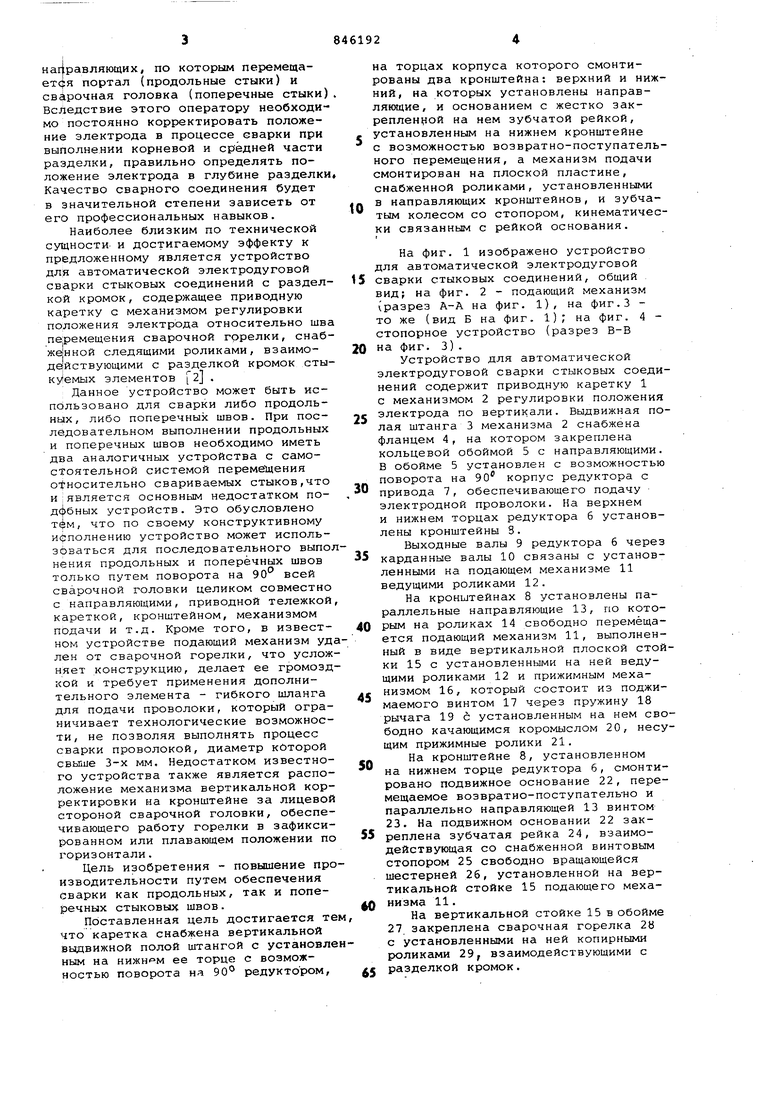

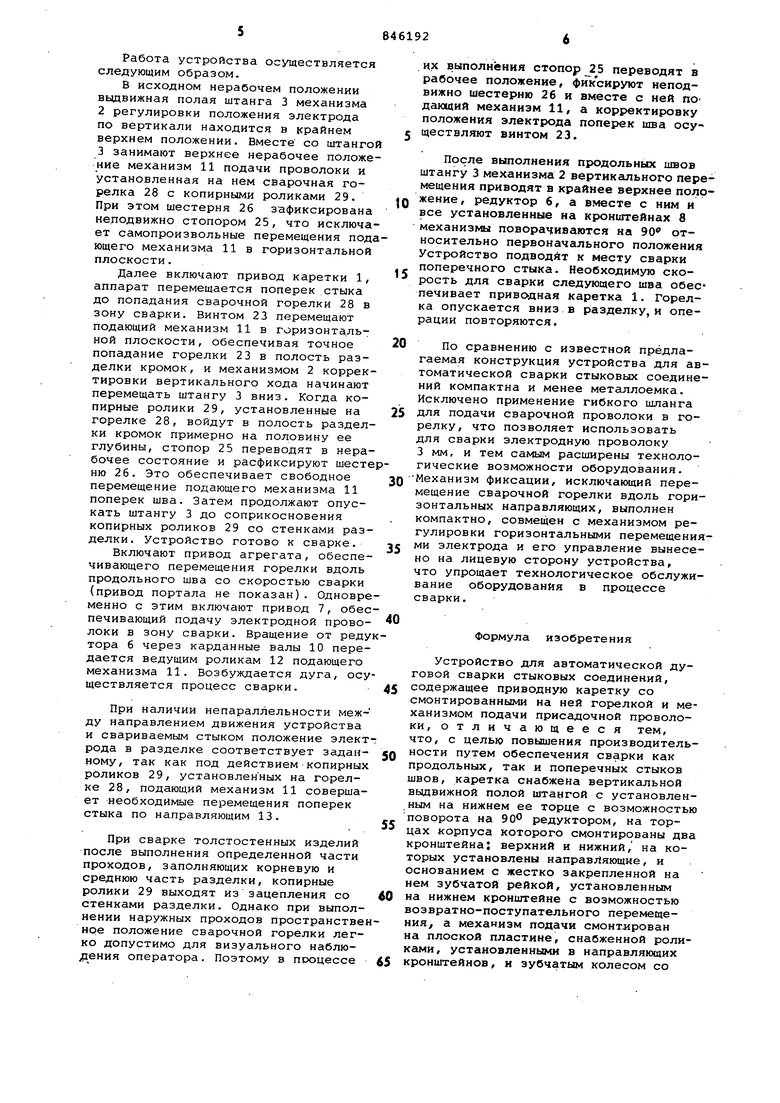

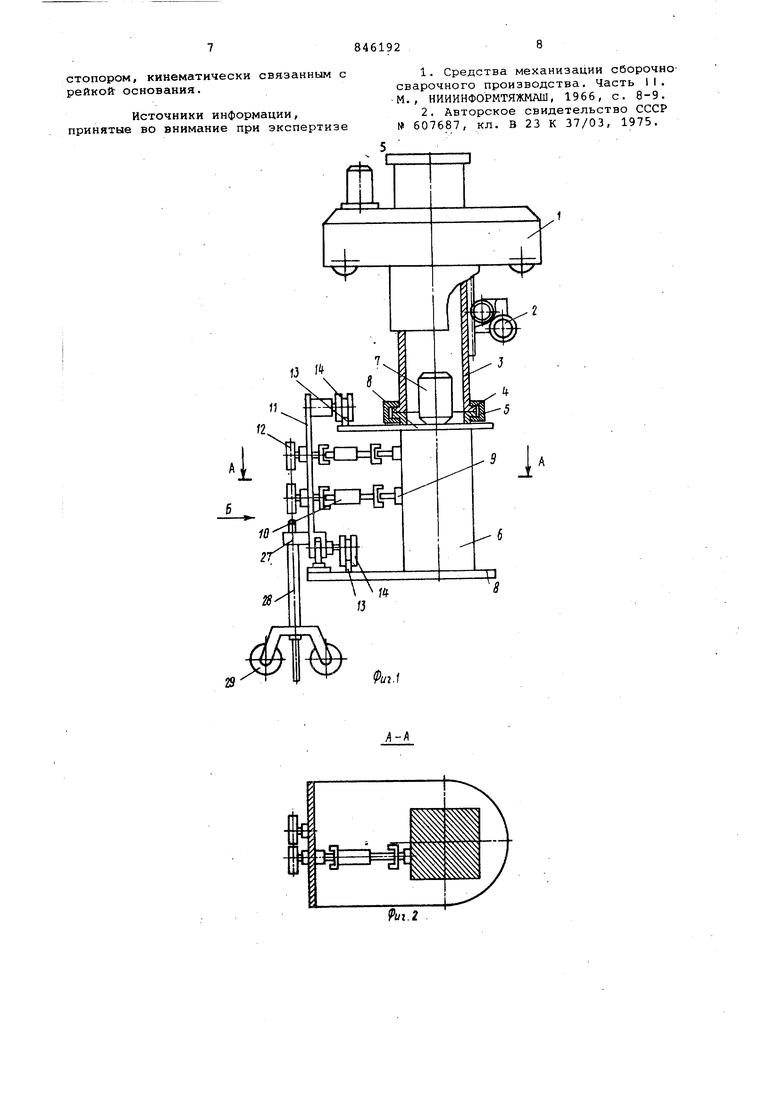

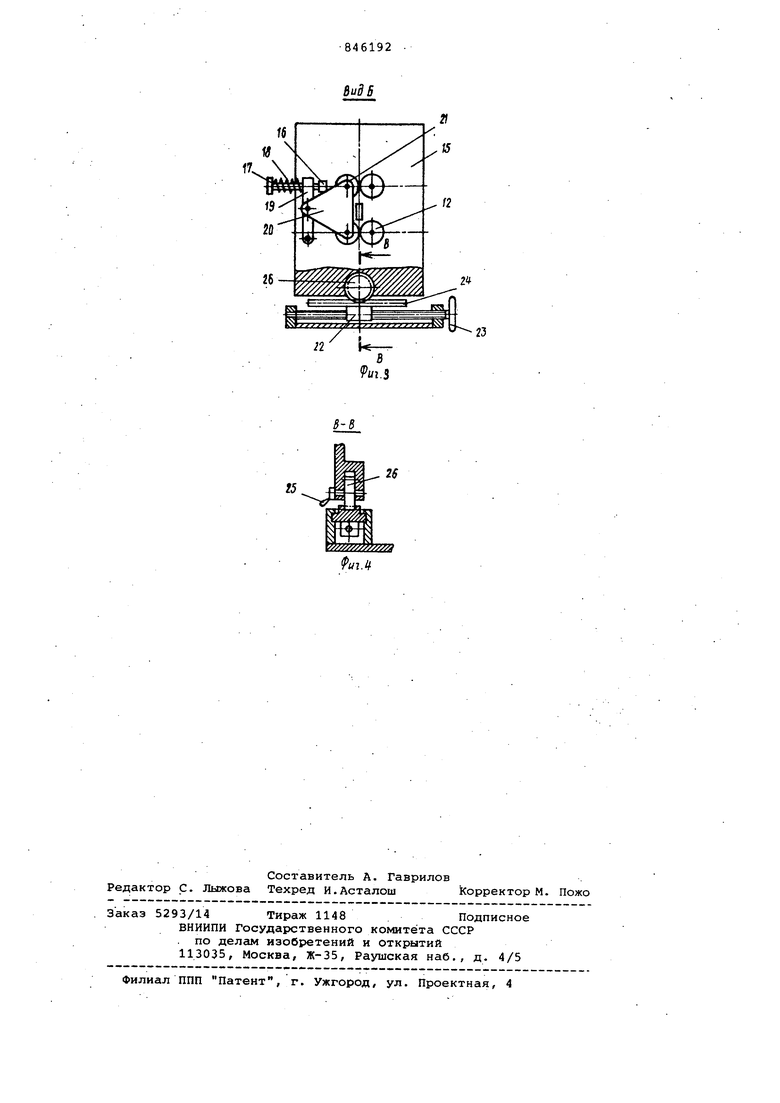

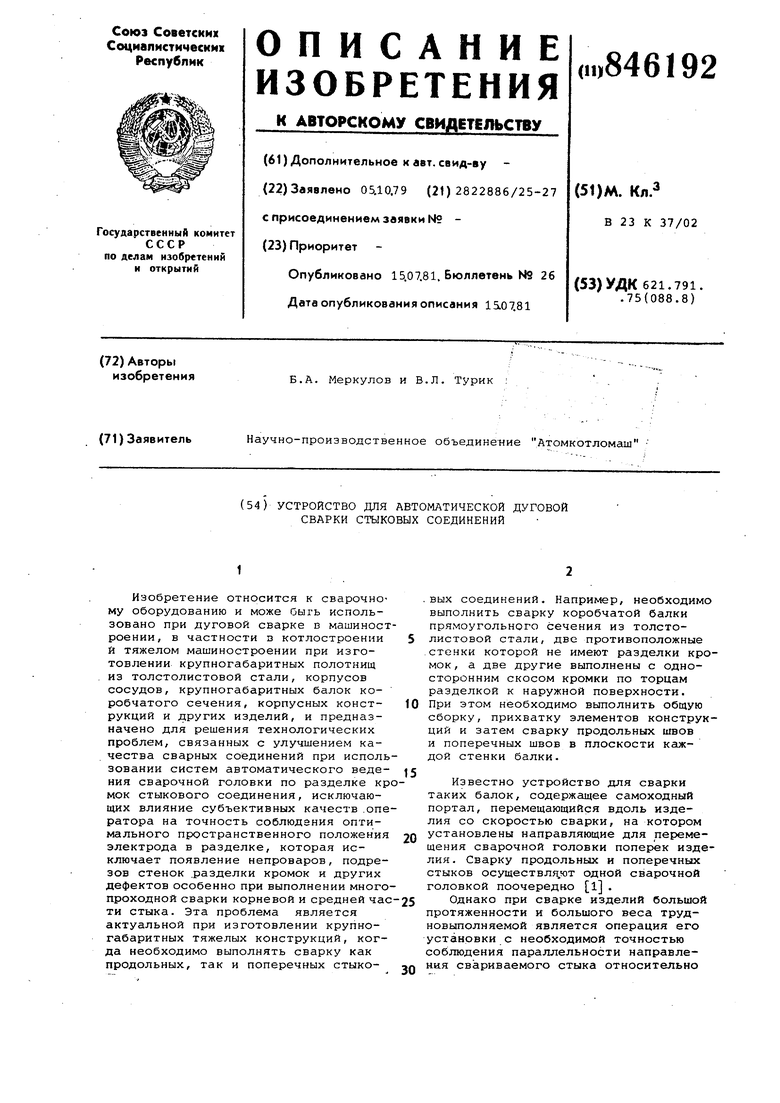

На фиг. 1 изображено устройство для автоматической электродуговой сварки стыковых соединений, общий вид; на фиг. 2 - подающий механизм (разрез А-А на фиг. 1), на фиг.З то же (вид Б на фиг. 1); на фиг. 4 стопорное устройство (разрез В-В на фиг. 3).

Устройство для автоматической электродуговой сварки стыковых соединений содержит приводную каретку 1 с механизмом 2 регулировки положения электрода по вертикали. Выдвижная полая штанга 3 механизма 2 снабжена фланцем 4, на котором закреплена кольцевой обоймой 5 с направляющими. В обойме 5 установлен с возможностью поворота на 90 корпус редуктора с привода 7, обеспечивающего подачу электродной проволоки. На верхнем и нижнем торцах редуктора 6 установлены кронштейны 3.

Выходные валы 9 редуктора 6 через карданные валы 10 связаны с установленными на подающем механизме 11 ведущими роликами 12.

На кронштейнах 8 установлены параллельные направляющие 13, по которым на роликах 14 свободно перемещается подающий механизм 11, выполненный в виде вертикальной плоской стойки 15 с установленными на ней ведущими роликами 12 и прижимным механизмом 16, который состоит из поджимаемого винтом 17 через пружину 18 рычага 19 с установленным на нем свободно качающимся коромыслом 20, несущим прижимные ролики 21.

На кронштейне 8, установленном на нижнем торце редуктора б, смонтировано подвижное основание 22, перемещаемое возвратно-поступательно и параллельно направляющей 13 винтом 23. На подвижном основании 22 закреплена зубчатая рейка 24, взаимодействующая со снабженной винтовым стопором 25 свободно вращающейся шестерней 26, установленной на вертикальной стойке 15 подающего механизма 11.

На вертикальной стойке 15 в обойме 27 закреплена сварочная горелка 2В с установленными на ней копирными роликами 29, взаимодействующими с разделкой кромок. Работа устройства осуществляется следующим образом. В исходном нерабочем положении вьщвижная полая штанга 3 механизма 2регулировки положения электрода по вертикали находится в крайнем верхнем положении. Вместе со штанго 3занимают верхнее нерабочее положе ние механизм 11 подачи проволоки и установленная на нем сварочная горелка 28 с копирными роликами 29. При этом шестерня 26 зафиксирована неподвижно стопором 25, что исключает самопроизвольные перемещения пода ющего механизма 11 в горизонтальной плоскости. Далее включают привод каретки 1, аппарат перемещается поперек стыка до попадания сварочной горелки 28 в зону сварки. Винтом 23 перемещают подающий механизм 11 в горизонтальной плоскости, обеспечивая точное попадание горелки 23 в полость разделки кромок, и механизмом 2 корректировки вертикального хода начинают перемещать штангу 3 вниз. Когда копирные ролики 29, установленные на горелке 28, войдут в полость разделки кромок примерно на половину ее глубины, стопор 25 переводят в нерабочее состояние и расфиксируют шесте ню 26. Это обеспечивает свободное перемещение подающего механизма 11 поперек шва. Затем продолжают опускать штангу 3 до соприкосновения копирных роликов 29 со стенками разделки. Устройство готово к сварке. Включают привод агрегата, обеспечивающего перемещения горелки вдоль продольного шва со скоростью сварки (привод портала не показан). Одновре менно с этим включают привод 7, обес печивающий подачу электродной проволоки в зону сварки. Вращение от реду тора 6 через карданные валы 10 передается ведущим роликам 12 подающего механизма 11. Возбуждается дуга, осу ществляется процесс сварки. При наличии непараллельности между направлением движения устройства и свариваемым стыком положение элект рода в разделке соответствует заданному, так как под действием копирных роликов 29, установленных на горелке 28, подающий механизм 11 совершает необходимые перемещения поперек стыка по направляющим 13. При сварке толстостенных изделий после выполнения определенной части проходов, заполняющих корневую и среднюю часть разделки, копирные ролики 29 выходят из зацепления со стенками разделки. Однако при выполнении наружных проходов пространстве ное положение сварочной горелки легко допустимо для визуального наблю Ieния оператора. Поэтому в процессе их выполнения стопор 2 5 переводят в рабочее положение, фиксируют неподвижно шестерню 26 и вместе с ней по дающий механизм 11, а корректировку положения электрода поперек шва осуществляют винтом 23. После выполнения продольных швов штангу 3 механизма 2 вертикального перемещения приводят в крайнее верхнее положение, редуктор 6, а вместе с ним и все установленные на кронштейнах 8 механизмы поворачиваются на 90 относительно первоначального положения Устройство подводят к месту сварки поперечного стыка. Необходимую скорость для сварки следующего шва обеспечивает приводная каретка 1. Горелка опускается вниз в разделку, и операции повторяются. По сравнению с известной предлагаемая конструкция устройства для автоматической сварки стыковых соединений компактна и менее металлоемка. Исключено применение гибкого шланга для подачи сварочной проволоки в горелку, что позволяет использовать для сварки электродную проволоку 3 мм, и тем самым расширены технологические возможности оборудования. Механизм фиксации, исключающий перемещение сварочной горелки вдоль горизонтальных направляющих, выполнен компактно, совмещен с механизмом регулировки горизонтальными перемещениями электрода и его управление вынесено на лицевую сторону устройства, что упрощает технологическое обслуживание оборудования в процессе сварки. Формула изобретения Устройство для автоматической дуговой сварки стыковых соединений, содержащее приводную каретку со смонтированными на ней горелкой и механизмом подачи присадочной проволоки, отличающееся тем, что, с целью повышения производительности путем обеспечения сварки как продольных, так и поперечных стыков швов, каретка снабжена вертикальной выдвижной полой штангой с установленным на нижнем ее торце с возможностью поворота на редуктором, на торцах корпуса которого смонтирсэваны два кронштейна; верхний и нижний, на которых установлены направляющие, и основанием с жестко закрепленной на нем зубчатой рейкой, установленным на нижнем кронштейне с возможностью возвратно-поступательного перемещения, а механизм подачи смонтирован на плоской пластине, снабженной роликами, установленными в направляющих кронштейнов, и зубчатым колесом со

стопором, кинематически связанным с рейкой основания.

Источники информации, принятые во внимание при экспертизе

1.Средства механизации сборочно сварочного производства. Часть И. М., НИИИНФОРМТЯЖМАШ, 1966, с. 8-9.

2.Авторское свидетельство СССР 607687, кл. В 23 К 37/03, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматическойэлЕКТРОдугОВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU823046A1 |

| Устройство для автоматической электродуговой сварки стыковых соединений | 1981 |

|

SU1000203A1 |

| Устройство для сварки вертикальных угловых швов | 1991 |

|

SU1796393A1 |

| УСТРОЙСТВО ОРИЕНТАЦИИ СВАРОЧНОЙ ГОРЕЛКИ ОТНОСИТЕЛЬНО РАЗДЕЛКИ СВАРИВАЕМЫХ КРОМОК ШВА | 1991 |

|

RU2032516C1 |

| Устройство для автоматической электродуговой сварки стыковых соединений | 1983 |

|

SU1138272A1 |

| Устройство для дуговой сваркиС КОлЕбАНияМи элЕКТРОдА | 1977 |

|

SU795809A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ | 2005 |

|

RU2294274C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| Устройство для корректировки положения сварочной горелки относительно стыка свариваемых кромок | 1982 |

|

SU1050838A1 |

г-Ф

Авторы

Даты

1981-07-15—Публикация

1979-10-05—Подача