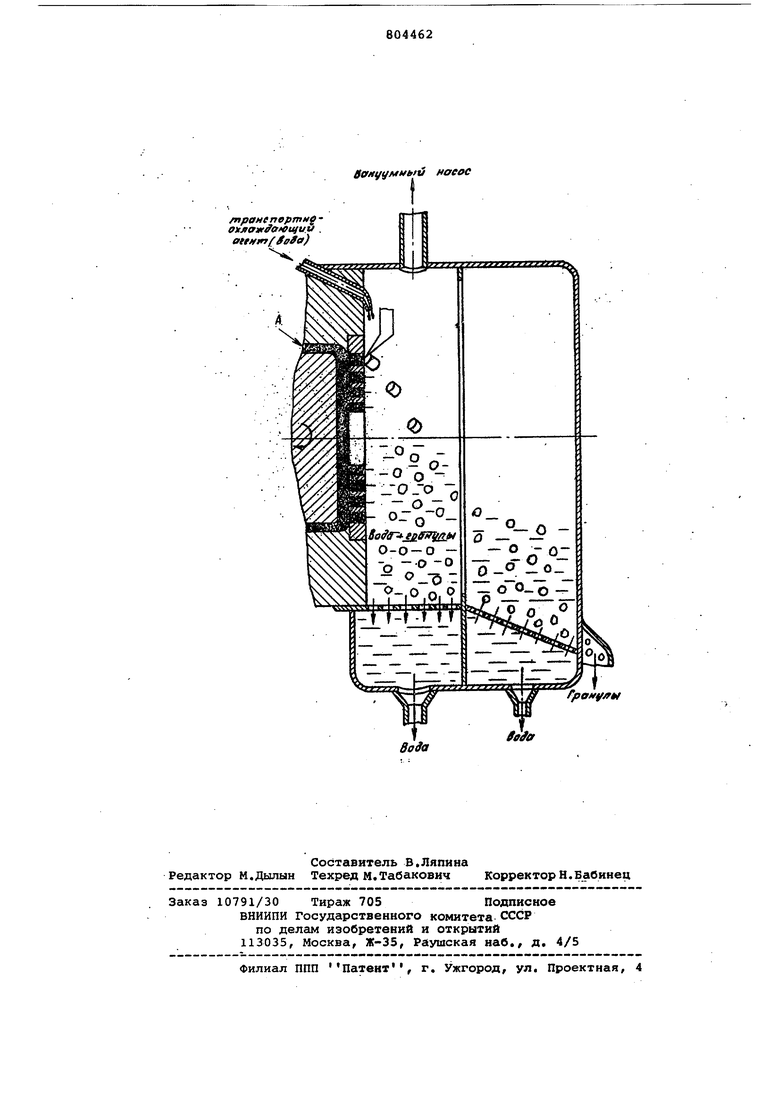

Изобретение относится к переработке термопластичных материалов и прэдназначено для использования при гранулировании полимерных материалов. Известен способ гранулирования полимерных материалов путем получения расплава полимеров и его экструзии с формованием;- и резкой на гранулы непосредственно на формующей решетке в среде транспортно-охлаждающего агента например воздуха г воды или эмульсий, с последующим обезвоживанием и сушкой ИАиболее распростргшенными формами гранул, полученными известным спооо бом, могут быть цилиндры, бочечки, че чевицы, линзы, диски или сферические грйнулы неправильной формы 1. .Наиболее близким к предлагаемому является способ гранулирования термопластичных материалов, заключающийся в подаче расплава материала через решетку с последующей резкой на гранулы в камере в среде транспортно-охлаждаю щего агента 2 . Недостатком известного способа,как и описанного выше, является невозможность получения; шарообразных гранул правильной геометрической формы (явля квдейся наиболее оптимальной формой гранул) из-за подавления активности высвобождения сил поверхностного натяжения в срезанных гранулах и снижения эффекта разбухания .гранул по плоскостям их среза под действием среды траяспортно-охлаждающего агента (воды). Цель изобретения - получение гранул правильной шарообразной формы. Цель достигается тем, что при гранулировании термопластичных полимерных материалов, заключающемся в подаче расплава материала через решетку с последующей резкой на гранулы в камере в среде транспортно-охлаждающегоагента, расплав материала подают при давлении 3«10 Kr/cvr f при этом транспортно-охлаждающий агент нагревают до температуры, не превышающей температуру затвердевания полимерного материала, а резку производят при вакуумировании камеры. На чертеже изображена схема гранулирования полимерных материалов. Исходный материал поступает в рабочий зазор А, образованный сопрягающимися поверхностями вращающегося и неподвижного элементов сдвига, где под действием интенсивного термомеханического сдвига в течение нескольких секунд расплавляется до температуры, превышающей , температуру его переработки

на 20-30С, пластицируется и гомогенизируется. За такое короткое время нахождения материала под действием интен сивного сдвига в нем не развивается термомеханическая деструкция, однако вязкость полученного расплава снижаетг с, а генерируемая сдвигом в материал, внутренняя :кинетическая энергия .увеличивается, что способствует значительному увеличению эффекта разбухания при выходе экструдата из формующей Peшетки. Подготовленный таким образом расплав полимеров экструдируют через формующую решетку при давлениях 3-10 кг/см для сохранения величины сообщенной материалу внутренней кинети- ческой энергии и его повышенных температур. Отклонение от указанных значений давления экструзии может привести к термоокислительной деструкции полимеров . На выходе из формующей решетки материал срезается на гранулы непосредственно в камере в среде транспортноохлаждающего агента,, нагретого до температуры, не превышающей температуру затвердевания полимера, при этом плотность транспортно-охлаждающего агента должна быть больше плотности полимера для обеспечения равномерного формования срезанных гранул средой транспортно-охлаждающего агента по всей их контактирующей со средой поверхности. Одновременно с формованием срезанных гранул средой транспортно-охлаждающего агента производится вакуумирозание камеры для обеспечения активного высвобождения сообщенной полимеру в процессе сдвига внутренней кинетической . энергии, с целью увеличения эффекта разбухания по плоскостям среза гранул. Для получения гранул правильной геометрической формы шара величина вакуума должна быть в пределах 700-690 мм рт.сг., в противном случае из-за неравномерности воздействия сил поверхностного натяжения по плоскостям среза Гранул правильную геометрическую форму шара получить невозможно. Сформованные таким образом гранулы поступают на обезвоживание и сушку.

На лабораторной установке на базе -ДИСКОВОГО экструдера, обеспечивающей осуществление предлагаемого способа, была переработана в гранулы шарообразной- формы партия полиэтилена марки 10 02-020 партии 602 по ГОСТ 16337-70 в количестве 250 кг. Полученные гранульг имеют правильную геометрическую форму шара с диаметром 2,5-3 мм, эллипсность не выше 1%, поверхность гладкая без. видимых швов, гранулометрический состав равномерный. При получении гранул правильной геометрической формы шара на лабораторной установке поддерживалйСь следующие значения параметров

Температура переработки

полиэтилена,°С200-210

Давление экструзии,кгс/см До Ю Температура транспортноохлаждающего агента {воды),С 100 Потребляемая мощность привода установки, кВт 2-2,5 Производительность,кг/ч 20 Величина вакуума,мм рт.ст. 700

Предлагаемый способ по сравнению с известным позволяет получать гранулы правильной геометрической формы шара, которые по насыпному весу, сыпучести, углу скольжения превосходят гранулы любых других форм.

Так, например, насыпной вес гранул полиэтилена кубической формы около 0,42 г/см, гранул цилиндрической формы 0,5 г/см, а гранулы шарообразной формы имеют насыпной вес О,6 г/см Ласыпной вес гранул полистирола кубической формы около 0,6 г/см , гранул цилиндрической формы 0,63 г/см, а гранулы шарообразной форма имеют насыпной вес 0,7 г/см. Угол скольжения гранул полистирола кубической формы 35, цилиндрической формы - 30 , а шарообразной формы -, 25 , Угол скольжения гранул полиэтилена кубической формы 40, цилиндрической 33 , а шарообразных гранул - 25°.

Использование полученных гранул на перерабатывающем оборудовании (червячные прессы, литьевые машины, выдувные агрегаты, копировальные машины и др.) позволяет примерно на 10% увеличить производительность этих видов оборудования за счет о.птимизации зоны загрузки (уменьшение пористости и увеличение плотности упаковки гранул при их загрузке) и достижение равномерной пластикации и гомогенизации расплавов полимеров.

Формула изобретения

Способ гранулирования термопластичных полимерных материалов, заключающися -в подаче расплава материала через решетку с последующей резкой на гранулы в камере в среде транспортно-охлаждающего агента, отличающис я тем, что, с целью получения гранул правильной шарообразной формы, расплав материала подают при давлении 3-10 кгс/см,, при этом транспортноохлаждающий агент подогревают до температуры, не превышающей температуру затвердевания полимерного материала, а резку производят при вакуумировании камеры.

Источники информации, принятые во внимание при экспертизе

1, Завгородний В.К. Механизация и автоматизация переработки пластических масс. М., Машиностроение, 1970, с. 84, 85-87. I 2. Патент ФРГ 1937862, 1кл. 39а 1/02, 1971 (прототип).

ffffMyi/Mffbtv ноеос

IpOM /rn

fefo

Boia

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВАННЫЕ ИЗДЕЛИЯ ИЗ ЧАСТИЦ ПЕНОПЛАСТА, ВЫПОЛНЕННЫЕ ИЗ СПОСОБНЫХ ВСПЕНИВАТЬСЯ, СОДЕРЖАЩИХ НАПОЛНИТЕЛЬ ПОЛИМЕРНЫХ ГРАНУЛЯТОВ | 2004 |

|

RU2371455C2 |

| СВОБОДНОТЕКУЧИЕ КЛЕИ, СКЛЕИВАЮЩИЕ ПРИ НАДАВЛИВАНИИ | 2011 |

|

RU2570876C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВЫХ ЧАСТИЦ ИЗ ТЕРМОПЛАСТИЧНЫХ ЭЛАСТОМЕРОВ С ПОЛИАМИДНЫМИ СЕГМЕНТАМИ | 2017 |

|

RU2745267C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АДГЕЗИВА-РАСПЛАВА НА ОСНОВЕ БИТУМА | 2008 |

|

RU2370364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321603C1 |

| БИОРАЗЛАГАЕМАЯ ГРАНУЛИРОВАННАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2352597C1 |

| ПЭИ-ПЕНОПЛАСТЫ ИЗ ВСПЕНЕННЫХ ЧАСТИЦ ДЛЯ ПРИМЕНЕНИЯ ВНУТРИ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2018 |

|

RU2777619C2 |

| Способ получения гранулированного битума | 2018 |

|

RU2674908C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПОСОБНОГО ВСПЕНИВАТЬСЯ ПОЛИСТИРОЛА | 2003 |

|

RU2375387C2 |

| ВСПЕНИВАЕМЫЕ ТЕРМОПЛАСТИЧНЫЕ НАНОКОМПОЗИЦИОННЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ С УЛУЧШЕННОЙ ТЕПЛОИЗОЛЯЦИОННОЙ СПОСОБНОСТЬЮ | 2010 |

|

RU2537311C9 |

Авторы

Даты

1981-02-15—Публикация

1979-04-28—Подача