в виде верхнего продукта алкашгенов, нижнего продукта экстрагента, всхзвращаемого на экстрактивную ректификацию, и бокового продукта - углеводородного потока, который отбирают выше места ввода кубо-вого продукта и подают на стадшо экстративной ректификации.

Углеводородный поток содержит 1О. 15 Бес.% циклогексана и вес.% диолефинов; его отбирают в паровой фазе в виде бокового продукта из зоны, расположенной на 5-10 тарелок выше места ввода насыщенного экстрагента в десорбер, конденсируют и возвращают в кипятильник колонны в. жидкой фазе.

Недостатками способа являются накопление алкенов в контуре: куб колонны эксрактивной ректификации - десорбер, что снижает эффективность разделения, а также высокий расход пара в кипятильниках колонны экстрактивной ректификации из-за подачи углеводородного потока в жидкой фазе.

Целью изобретения является повышение степени разделения.Цель достигается способом разделенгш углеводородов С к P степени насыщенности путем экстрактивной ректификации в тарельчатой колонне с выделением в виде дистиллата алкан-алкеновой фракции и кубового Продукта, который направляют в среднюю часть десорбера с выделением в виде верхнего продукта алкадиенов, нижнего продукта-экстрагента, возвращаемого на экстрактивную ректификацшо, и бокового продукта углеводородного потока, который отбирают выше места ввода кубового продукта и в паровой фазе подают между точкой ввода исходного сырья и точкой отбора кубового продукта: тарельчатой колонны.

Отличительным признаком способа яв ляется подача углеводородного потока в паровой фазе между точкой ввода исходного сырья и точкой отбора кубового продукта тарельчатой колонны.

Предложенный способ дает возможност существенно повысить концентрацию выделяемого алкадиена, увел1«ив таким обра эом эффективность агрегата экстрактивной ректификации в целом.

Кроме того, подача рецикловой углеводородной фракции в паровой фазе позво™ ляет 10-20% тепла подвести за счет горячей воды, образующейся в избытке на стадии дегидрирования алканов с разбав лением водяным паром. Это соответстенно яает возможность сберечь 1О-20% нара или 3-6 т/ч при мощности установки экс1рактнвнон ректификации 110 тыс.т изопрена в год.

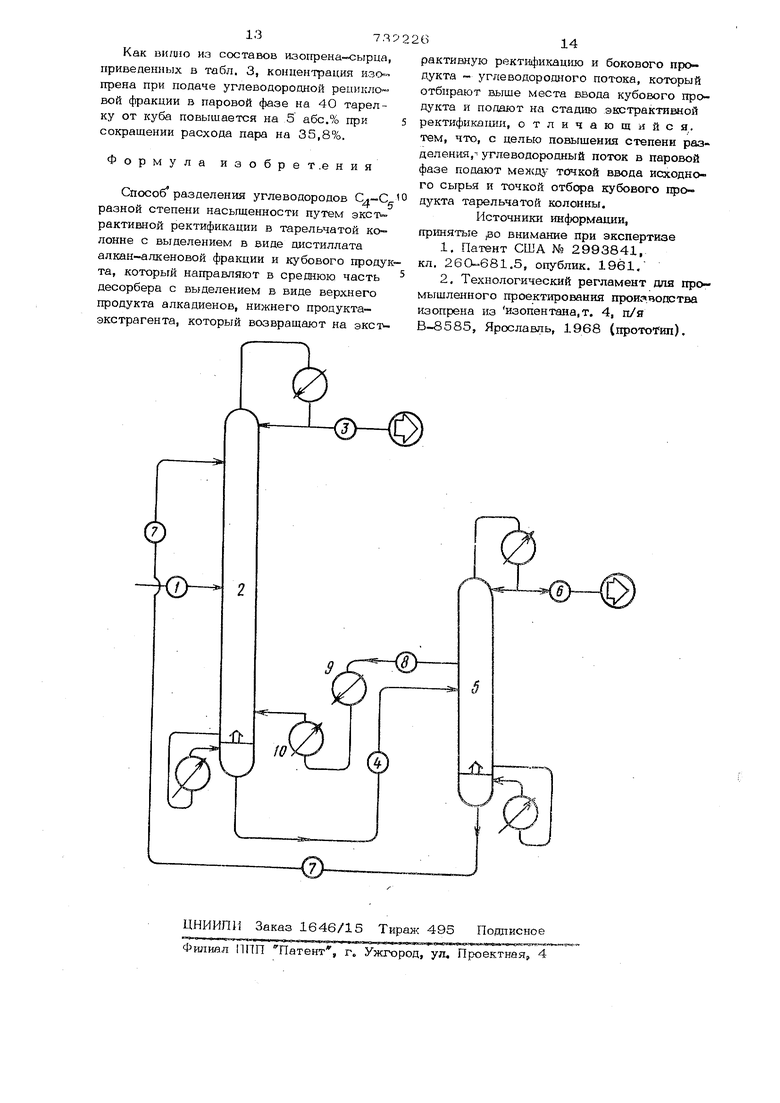

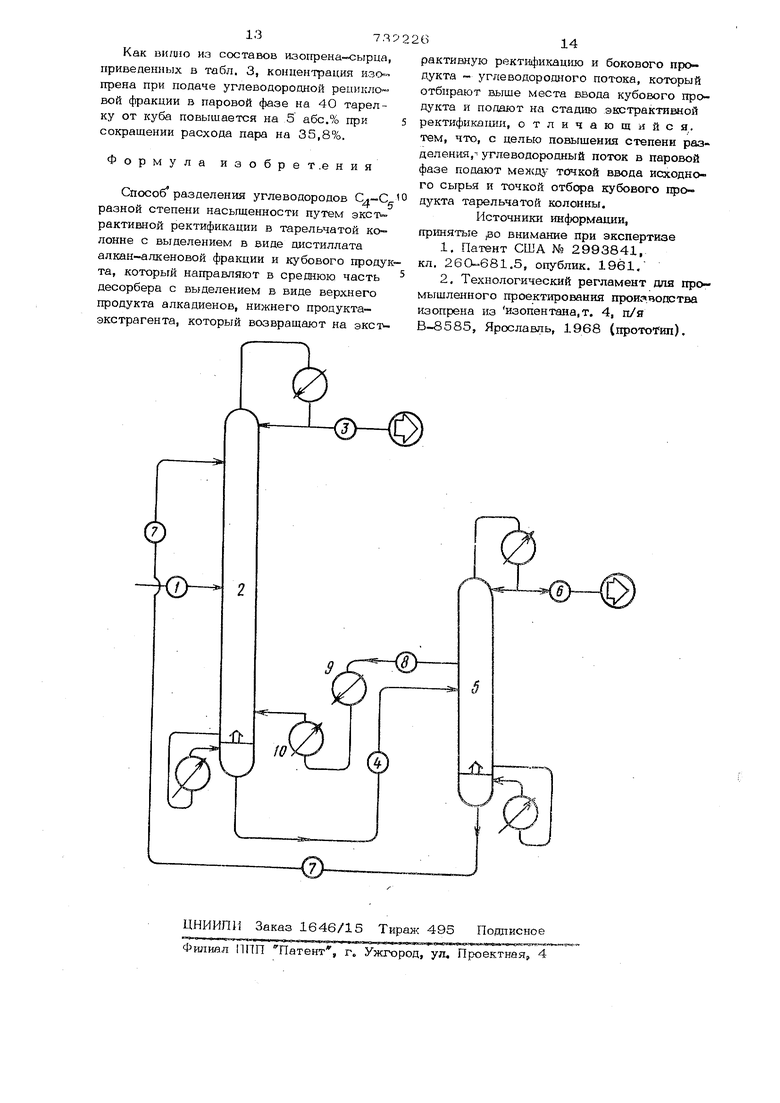

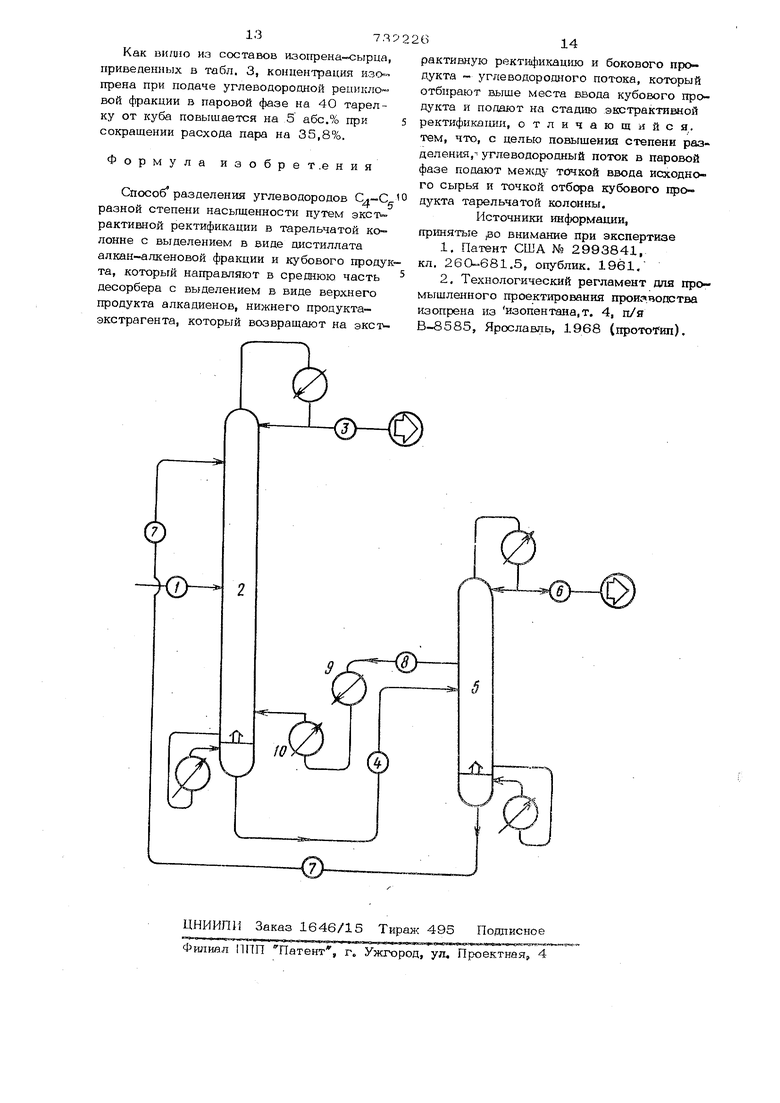

Предлагаемый способ разделения може быть осуществлен по технологической схеме, изображенной на чертеже.

Алкан-алкен-алкадиеновая фракция но линии 1 поступает в колонну 2 экстракТИ.ВНОЙ ректификации. С верха этой колонны отб1фают по линии 3 алкан-алкеновую фракцию. Из куба колонны 2 по линии 4 выводят насыщенный экстрагент и подают в дессрбшюнную колонну 5. С верха этой колонны по Л1щии 6 отбирают десорбированные алкадиены, а экстрагент по линии 7 напраааяют на орошение колонны 2.

Из колонны 5 по Л1ШИИ 8 в паровой фазе отбирают углеводородный поток, конденсируют в аппарате 9, насосом подают в испаритель 10 и затем в паровой фазе на 1-40 тapeлJ :y колонны 2.

Пример 1(по известному способу).

Изоамилен-изонреновую фракцию дегид- р фования юоамиленов подвергают разделению экстрактивной ректификацией с ди- метилформамидом по схеме, аналогичной приведенной на чертеже, но углеводородный рецикл, отбираемый из десорбционной колонны, конденсир5тот и в жидкой фазе подают в кипятильник колонны экстрактивной ректификации, имеющей 120 колпачко- вых тарелок. Давление в верху колонны 1,1 кг/см, температура З7с. Температура в кубе этой колошгы , давление 21 кг/см . Исходную фракцию подают в количестве 100 кг/ч, флегму 269 кг/ч, экстрагент 81О кг/ч. С верха колонны отбирают изоамиленовую фракцию Б количестве 68,6 кг/ч. В куб колонны экстрактивной ректифиагации подают 153,6 кг/ч рецикловой углеводородной фракции, а из куба отбирают 995 кг/ч ненасыщенного экстрагента.

Насыщенный экстрагент подают в десорбиионн}то колонну, имеющую 65 тарелок, на 30 тарелку. Давление в верху этой колонны 1,1 кг/см Ч температура . Давление в кубе 1,3 кг/см , IeMпература 158 С. С верха колонны отбирают 31,4 кг/ч изопрена-сырпа, а из куба выводят 810 кг/ч десорбированного экстрагента. На пять тарелок выше места подачи насыщенного экстрагента в паровой фазе отбирают углеводородную рецикловую фракцию в количестве 153,6кг/ч и после конденсации в жидкой фазе подают

57322266

в куб колонны экстрактивной ректифика-понны экстрактивной ректификации 86,2 кг/ч

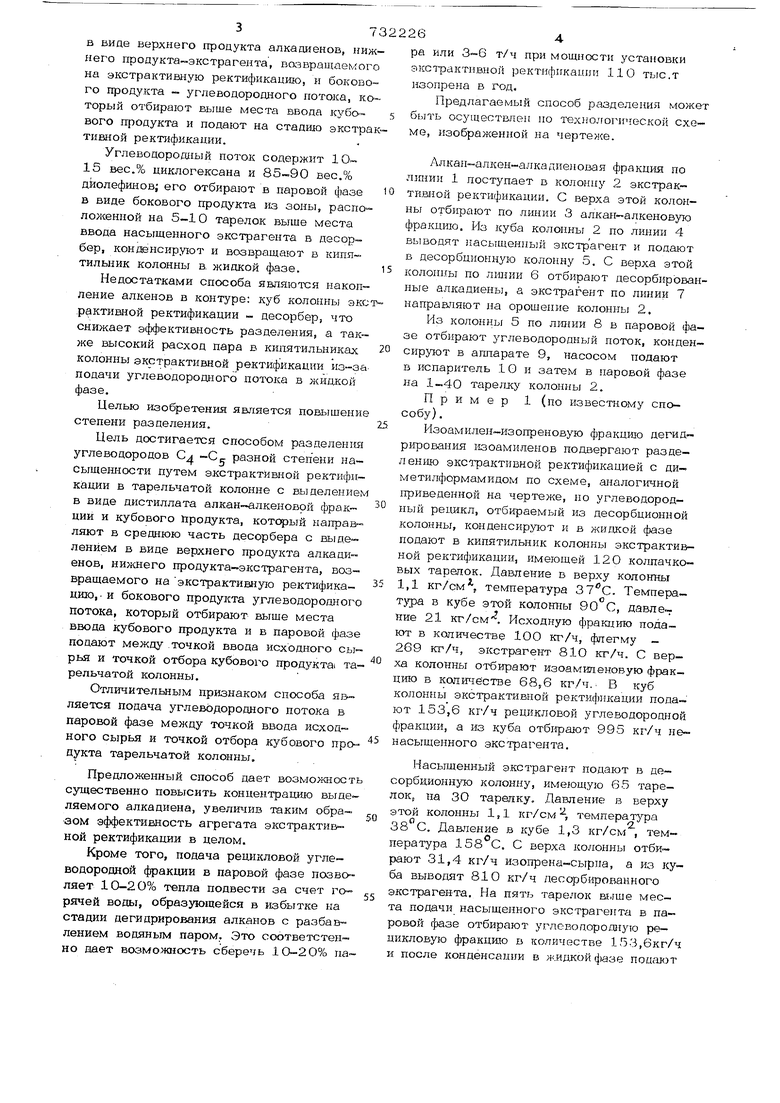

ции. Состав продуктов разделения дан в табл, 1, Расход пара в кипятильнике коили 2,74 т на 1 т выделенного изопренасырца.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации экстрагента | 1982 |

|

SU1047896A1 |

| Способ разделения смеси угле-ВОдОРОдОВ C -C РАзНОй СТЕпЕНиНАСыщЕННОСТи | 1975 |

|

SU802251A1 |

| Способ разделения фаркций угле-ВОдОРОдОВ C | 1978 |

|

SU804620A1 |

| Способ регенерации экстрагента | 1982 |

|

SU1052506A1 |

| Способ очистки экстрагента | 1979 |

|

SU804618A1 |

| Способ выделения диолефинов | 1981 |

|

SU1068413A1 |

| Способ очистки экстрагента | 1976 |

|

SU687057A1 |

| Способ разделения смесей углеводородов с или с | 1978 |

|

SU717022A1 |

| Способ разделения углеводородов @ или @ разной степени насыщенности | 1982 |

|

SU1057484A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОПРЕНА ИЗ ИЗОАМИЛЕН-ИЗОПРЕНОВОЙ ФРАКЦИИ ЭКСТРАКТИВНОЙ РЕКТИФИКАЦИЕЙ | 2018 |

|

RU2701153C1 |

Углевододиен

Циклопентадиен

1-Пентин

2-Метил-2-бутен-3-ин

2-Пентин

Углеводороды С

Диметилформамид

18,6

О.ООЗб 0,0035 0,0134 0,0134

О,64

0,64

81,4 0,5

77322268

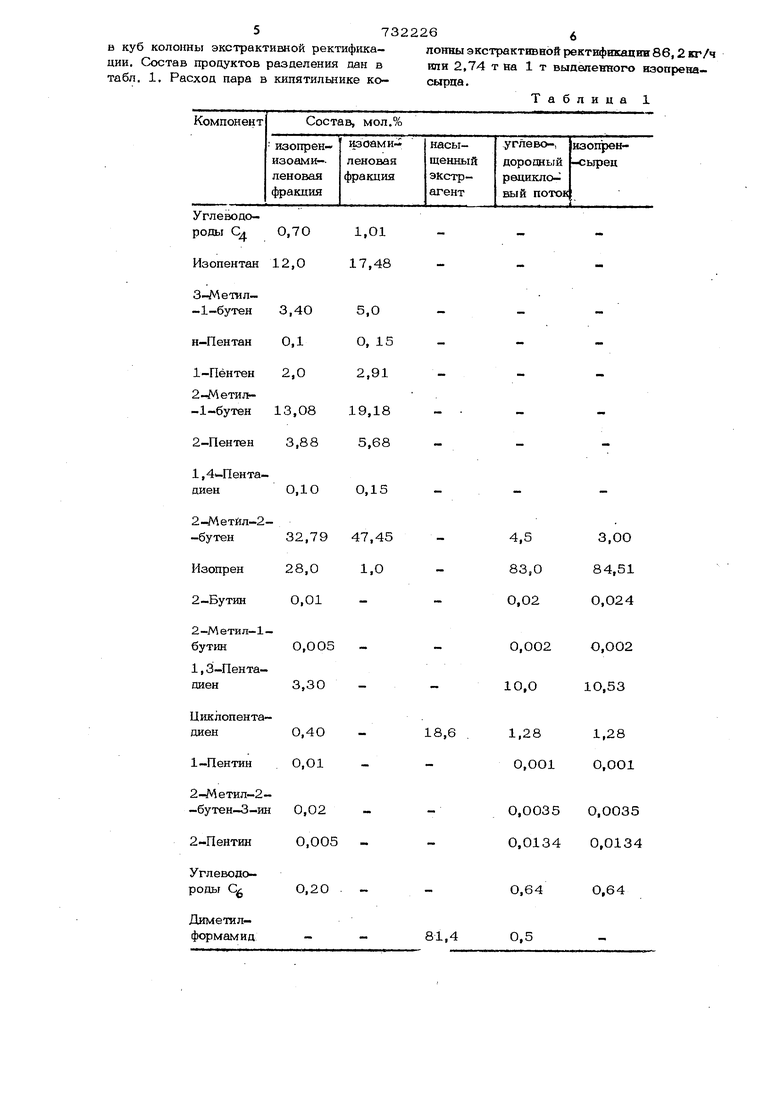

Пример 2. Процесс проводят,углеводородной фракции работает при

как в примере 1, но рецикловую углево-76 С и обогреваетчзя горячей водой,

дородную фракцию подают в паровой фазе Расход пара в кипятильнике экстракна 3 тарелку от куба колонны экстрактиэ- тивной ректификации 56 кг/ч или ной ректификации. Температурный режим s If77 т на 1 т выделенного изопреи материальный баланс процесса те же,-на-сырца. Состав продуктов разделения

что в примере 1. Испаритель рецикловойприведен в табл. 2,

Таблица 2

9

Углеводороды С

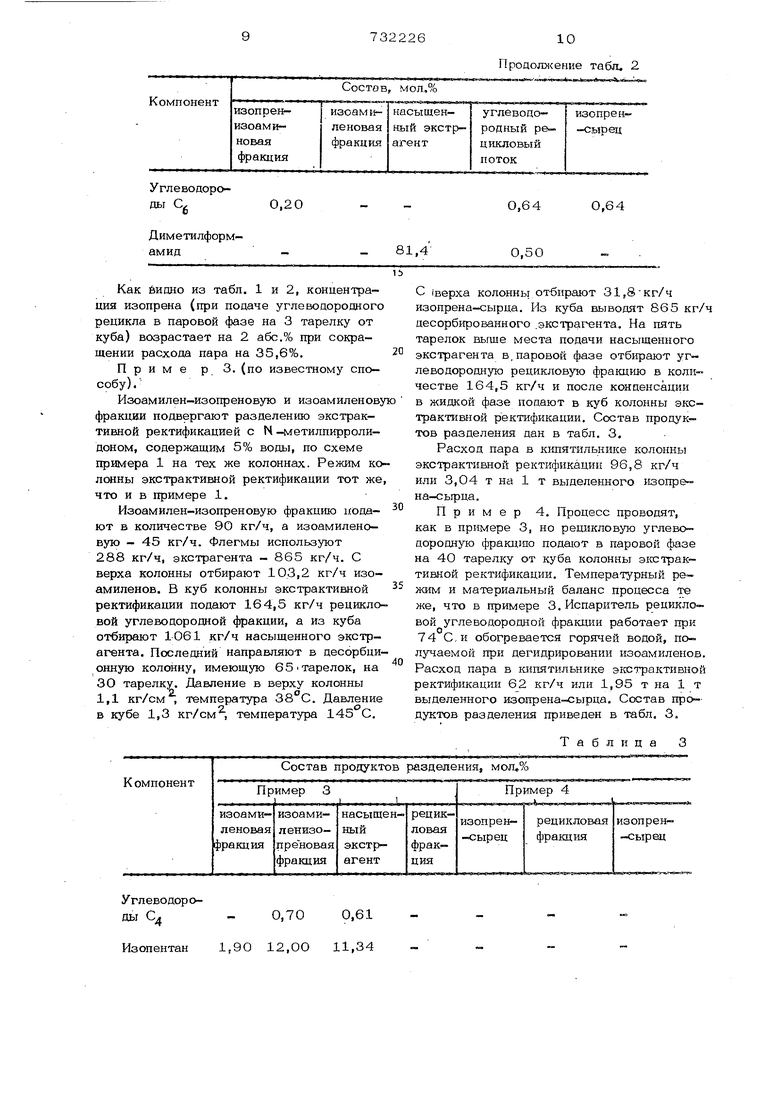

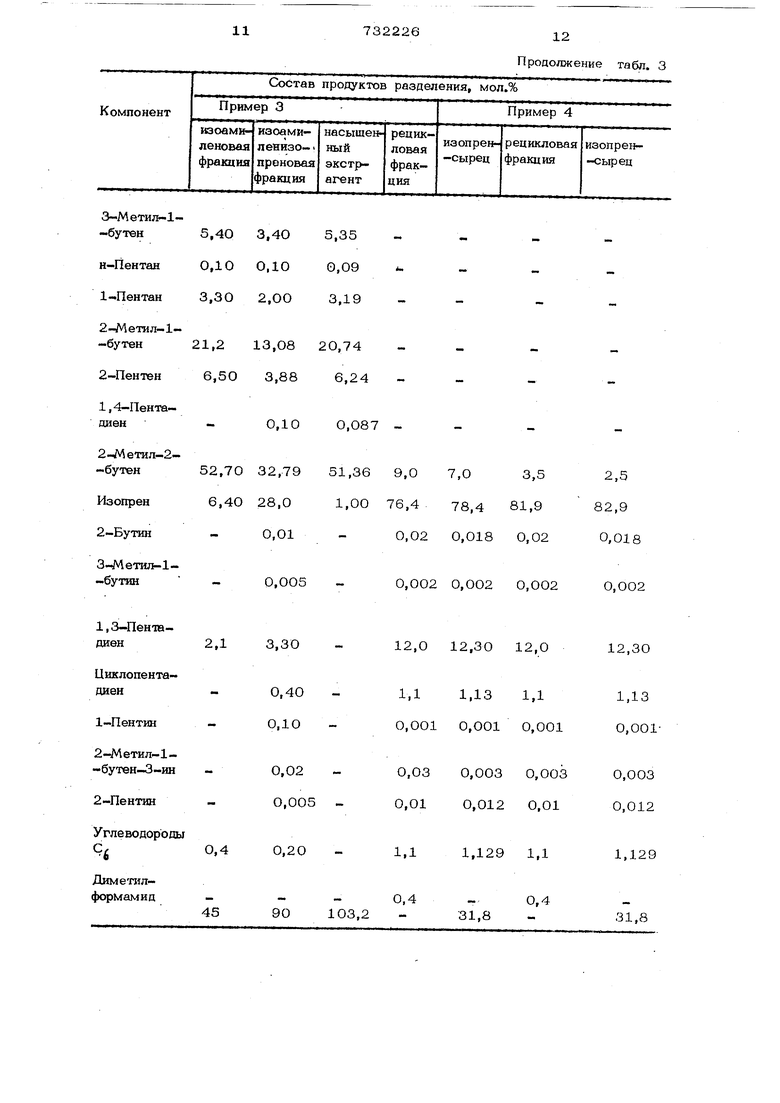

Диметилформ- амид Как бидно из табл. 1 и 2, концентрация изоцрена (при подаче углеводородного рецикла в паровой фазе на 3 тарелку от куба) возрастает на 2 абс.% при сокращении расхода пара на 35,6%. Приме р, 3. (по известному способу). Изоамилен-изопреновую и изоамиленов фракции подвергают разделению экстрактивной ректификацией с N -метилпирролидоном, содержащим 5% воды, по схеме примера 1 на тех же колоннах. Режим ко лонны экстрактивной ректификации тот же что и в примере 1. Изоамилен-изопреновую фракцию подают в количестве 90 кг/ч, а изоамиленовую - 45 кг/ч. Флегмы используют 288 кг/ч, экстрагента - 865 кг/ч. С верха колонны отбирают 103,2 кг/ч изоамипенов. В куб колонны экстрактивной ректификации подают 164,5 кг/ч рецикло вой углеводородной фракции, а из куба отбирают 1061 кг/ч насыщенного экстрагента. Последний направляют в десорбци онную колонну, имеющую 6 5 тарелок, на 30 тарелку. Давление в верху колонны 1,1 кг/см , температура . Давление в кубе 1,3 кг/см, температура 145 С.

0,700,61

1,9О 12,ОО 11,34

732226

10

Продолжение табл. 2

0,64

О,64

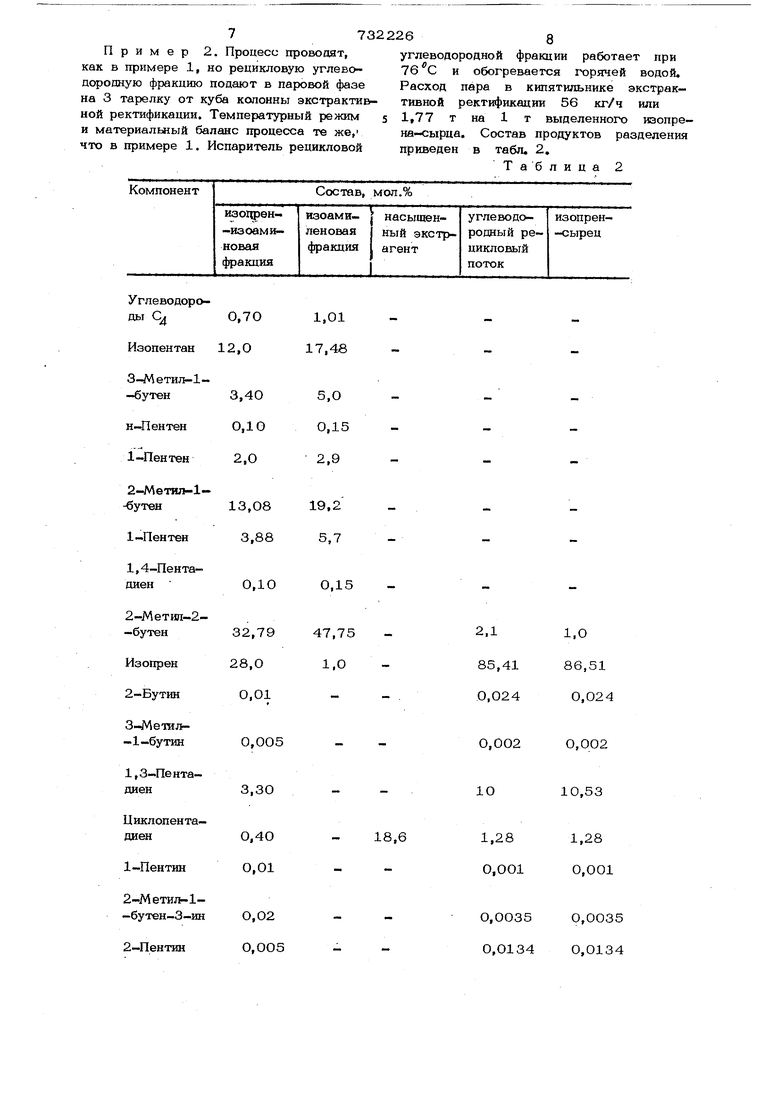

81,4

0,50 С /верха колонны отбирают 31,8кг/ч изопрена-сырца. Из куба выводят 865 кг/ч цесорбированного .экстрагента. На пять тарелок выше места подачи насыщенного экстрагента в, паровой фазе отбирают углеводородную рецикловую фра1щшо в количестве 164,5 кг/ч и после конденсации в жидкой фазе подают в куб колонны экстрактивной ректификации. Состав продуктов разделения дан в табл. 3. Расход пара в кипятильнике колонны экстрактивной ректификации 96,8 кг/ч или 3,04 т на 1 т выделенного изопрена-сырца. Пример 4. Процесс проводят, как в примере 3, но рецикловую углеводородную фракцшо подают в паровой фазе на 40 тарелку от куба колонны экстрактивной ректификации. Температурный режим и материальный баланс процесса те , что в примере 3. Испаритель рецикловой углеводородной фракции работает при 74 С, и обогревается горячей водой, получаемой при дегидрировании изоамиленов. Расход пара в 1шпятильнике экстрактивной ректификации 62 кг/ч или 1,95 т на 1 т выделенного изетфена-сырда. Состав продуктов разделения приведен в табл. 3. Таблица 3

З-Метил-1Продолжение табл. 3

Авторы

Даты

1980-05-05—Публикация

1977-12-23—Подача