Изобретение относится к нефтехими в частности, к способу регенерации экстрагентов, используемых в процессе выделения изопрена из продуктов двухстадийного дегидрирования иэопентана экстрактивной ректифинацией и может быть использовано в производстве мономеров для синтетического каучука. Известен способ регенерации экстр агента, например диметилформамида в процессе вьшеления изопрена из продуктов двухстадийного дегидрирования иэопентана зкстрактивнойфёктификацией, включающий отделение экстрагента в десорбционных колоннах изоамиленовой и изопреновой фракций и очистку части циркулирующего э::страгента от дикюров пентадиена и тяжелого остатка. В систему, разделе ния изопентан-изоамиленовой фракции продуктов первой стадии дегидрирова ния экстрактивной ректификацией дозируют ингибитор гидролиз а - циклогексанон, не вводят ингиби.торов термополимеризации из-за отсутствия диолефинов. Экстрагент,циркулирующи на первой стадии,загрязнен продукта кт., гидролиза ДМФА и коррозии оборудования, которые образуются сравнительно в небольших количествах. В системе разделения изоамилен-изопре новрй фракции -продуктов второй ста дии дегидрирования экстрактивной ректификацией из-за высокой концент рации пентадиенов в зоне высоких температур имеет место интенсивная термополимеризация. Для предотвраще ния термополимеризации в систему экстрактивной ректификации вводят нитрит натрия в количестве от 0,01до 0,05 мас.%. Кроме этого, для предотвращения пенообразования в систему экстрактивной ректификации вводят пеногаситель - полиметилсилоксан. Введение указанных добавок приводит к накоплению в экстрагенте тяжелого остатка, который наряду с минеральными солями содержит значительное количество полимеров. Степень загрязненности экстрагента на стадии разделения изопентан-изоами леновой фракции и иэоамилен-изолр.еновой фракции отличается примерно в 10 раз. Система регенерации экстрагента состоит из колонны азеотропной ректификации ДМФА с водой от димеров пентадиенов и колонны вакуумной ректификации от тяжелого остатка. Питанием для систеил регенерации служнт десорбированный экстрагент, подаваемый в количестве 1 вес.% от циркулирующего со стадии разделения иэопентан-иэоамиленовой фракции -и 3 вес.% - со стадии вылолемия изопрена из изоамилен-изоиреновых фракций, что составляет в сумме 1,Ь т на 1 т товарного нзопрена J . Однако данный способ требует значительных энергозатрат, связанных с необходимостью переиспарения и коиденсации больших количеств экстрагента, подаваемого на очистку. Известен способ регенерации экс- . трагентов, используемых в процессе разделения углеводородов экстрактивной ректификацией, согласно которому на очистку от примесей димеров и пoли fepoв, накапливающихся в циркулирую1:1ем экстрагенте, направляют 20-60 мас.% десорбированн,ого экстрагента с последующим возвратом экстрах нта в парообразном состоянии на стадию десорбции 2j. Однако остаточное содержание в тяжелом остатке очистки для различных экстрагентов.составляет от 25 до 70%, что приводит к большим их расходам. Кроме того, вывод экстрагента на очистку в количестве 2060 мас.% приводит к резкому росту расхода ингибиторов гидролиза и 1термополимеразции, так как в большинстве случаев при отгонке экстрагента они остаются в кубовой фракции. Это препятствует прО1 1шленной реализации данного способа. Нс1Иболее близким к предлагаемому является способ регенерации эКстрагента, используемого в.процессе разделения Су углеводородов разной степени насыщенности, например, в «про,цессе выделения изопрена из продуктов двустадийного дегидрирования и3oneнтаиа, который включает отделение экстрагента в десорбционных ко|Лоннах и очистку части циркулирующего экстрагента от димеров пентадиена и тяжелого остатка. Согласно данному способу в десорбционной колонне изопреновой фракции отбирают паровой поток экстрагента в количестве 0,05-20 мас.% от количества экстрагента, выделенного в этой колонне . Данный поток подвергают очистке от димеров пентадиена ректификацией в присутствии воды. Одновременно отбирают часть жидкого потока экстрагента, циркулирующего в системе экстрактивной ректификации (0,05-10 мас.% от Общего количества экстрагента) и его подвергают очистке от тяжелого остатка ректификацией в присутствии углеводородного растворителя в количестве 25-100% от массы экстрагента. Указанный способ позволяет подавать на очистку от димеров пентадиенов поток с высокой концентргщией пос- едних. Это уменьшает объем экстрагента, выводимого на регенераию 3J . Однако вопрос рационального вывода экстрагеита на очистку от тяж

лого ocTrijKu .ТОТ слюсоГ) но poiiaftT, что прниодит к пипчнтелыгим эятратам энергосредств на регенерацию от тяжелого остатка, вследствие конденсации и переиспарёния экстрагента. в процессе его очистки.

Цель изобретения - снижение энергозатрат.

Поставленная цель достигается тем,что согласно способу регенерации экстрагента, используемого в процессе выделения изопрена из продуктов двухстадийного дегидрировани изопентана, включающему отделение зкстрагента в десорбционных колонна изоамиленовой и изопреновой фракций и очистку части циркулирующего экстрагента от димеров пентадиена и тяжелого остатка перед очисткой от тяжелого остатка, часть циркулирующего экстрагента, отделенного в десорбционной колонне изопреновой фракции, подвергают испарению с получением парожидкостной смеси и сепарации ее с выделением жидкого потока экстрагента, содержащего 5-50 мас.% тяжелого остатка, подаваемого на очистку,и парового потока, подаваемого в десорбционную колонну изоамиленовой фракции.

Таким образом, экстрагент поступает на очистку от тяжелого остатка в виде жидкого потока, полученного в результате сепарации парожидкостной смеси. При этом тепJio парового потока экстрагента используется для обогрева десорбционной, колонны изоамиленовой фракции. Специальный вывод экстрагента на очистку из системы из разделения изопентан-изоамиленовой фракции отсутствует. Жидкий.поток экстраген.та поступает на очистку более концентрированным по тяжелому остатку.

На чертеже приведен один из возможных вариантов технологического оформления предлагаемого способа

Изопентан-изоамиленовая фракция образующаяся на 1-й стадии дегидрирования (дегидрирование изопентана) по линии 1 поступает в колонну 2, в которую в качестве экстрагента подают Диметилформамид (ДМФА). Сверху колонны 2 по линии 3 отбирают изопентан и направляют в рецикл на дегидрирование, а из куба колонны по линии 4 отбирают насыщенный изоа паленами ДМФА и направляют в десорбционную колонну 5. Сверху колонны 5 по линии 6 отбирают изоамиленовую фракцию с содержанием диолефинов 6-12 мас.%. Из куба десорбционной колонны по линии 7 отбирают ДМФА и через емкость 8 возвращают на орошение колонны 2 по линии 9.

Изоамилен-изопреновая,фракция, образующаяся на 11-п стадии дегидрирования (дегидрирование изоамиленов

с солсгжлпнем л.толефипов 2.. {.;::.: по ЛИ1П1И 10 поступпот на .лонио

в колонну 11 ЭКСТраКТИПНОГ pOKTHliHK.iции, куда по линии 6 подпют и:)оамнленовую фракцию, В14цслен11у|э из изопентан-изоамиленовой фракции в колоннах 2 и 5. Сверху колонны 11 по линии 12 отбирают изоамиленовую фрак-, цию, направляемую : в рецикл на дегидрирование, а из куба по линии 13

o отбирают ДМФА, насыщенный. диолефинами, и направляют его в десорбер 14. Сверху десорбера по линии 15 отбирают поток изопрена и направляют его на очистку. Боковым отбором из колонны. 14 по линии 16 отбирают поток

5 экстрагента и направляют; его в колонну 17 для отделения димеров пентадиенов азеотропной ректификацией с водой. Димеры пентадиенов отбирают по линии 18 и направляют на

0 сжигание или используют в топливных смесях. Очищенный ДМФА отбирают из куба колонны 17 по линии 19. Из куба колонны 14 по линии 20 отбирают десорбирбванный ДМФА и через

5 емкость 21 по линии 22 возвращают ,на ороиение колонны 11. Часть десор-т бированного экстрагента по линии 23 поступает в кипятильник 24, из которого парожидкостная смесь по линии

0 25 поступает в сепаратор 26. Парообразный ДМФА по линии 27 подают в куб колонны 5 (таким образом, основ- . ную массу тепла, затраченного на регенерацию ДМФА, используют на обогрев колонны 5), а жидкий продукт с повы5шенным содержанием тяжелого остатка по линии 28 поступает в колонну 29, где с помощью отработанного дизельного топлива, подаваемого по линии,30, от тяжелого остатка, отбираемого с

0 основной массой топлива по линии 31, отгоняют практически весь ДМФА с содержанием 5-10 мас.% дизельного топлива. Этот поток по линии 32 Направляют в колонну 17 для отделения

5 ДМФА от дизельного топлива. Для восстановления баланса ДМФА между блоком колонн 2 и 5 и блоком колонн 11 и 4 часть циркулирующего ДМФА из емкости 8 в количестве, равном

0 потоку линии 27, по линии 33 возвращают в емкость 21.

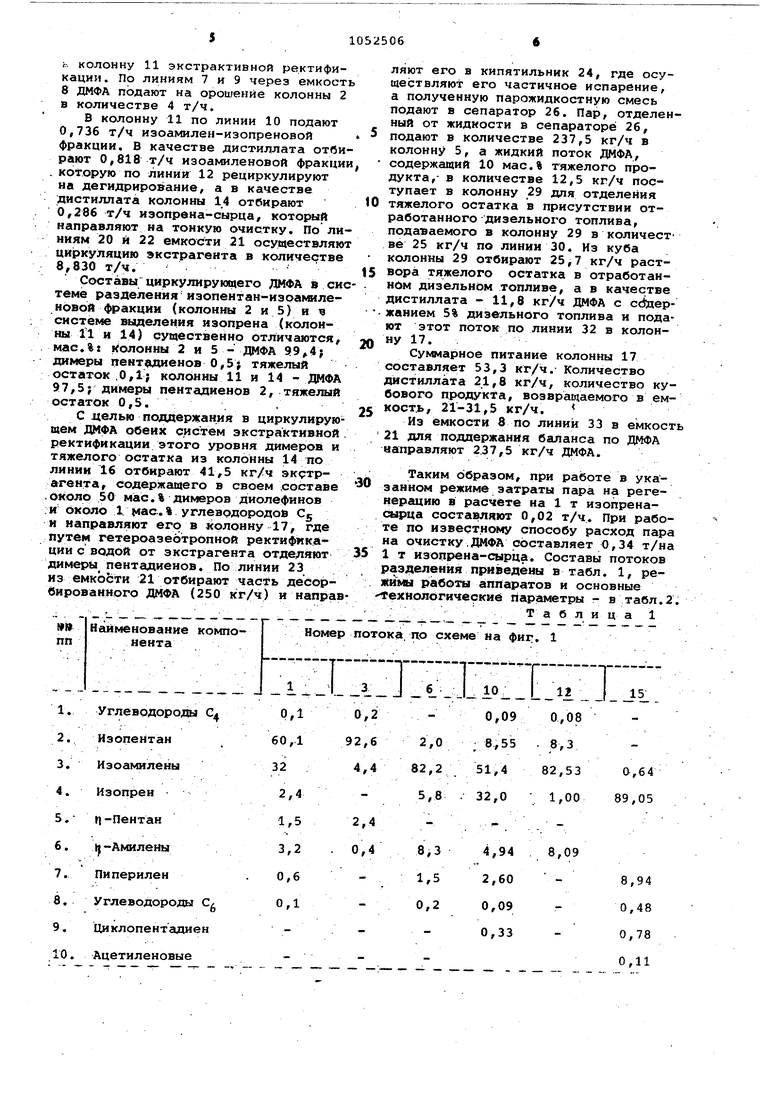

Пример 1. Разделение про- дуктов двухстадийного дегидрирования изопентана экстрактивной ректифика5цией с ДМФА осуществляют в соответствии со схемой, приведенной на чертеже. Изопентан-изоамиленовую фракцию в количестве 1 т/ч по линии 1 подают в колонну 2 экстрактивной ректи0фикации. В качестве дистиллата колонны 2 отбирают 0,632 т/ч изопентана, рециркулируемого на дегидрирование. В качестве дистиллата десорбера 5 отбирают изоамиленовую фракцию в количестве 0,368 т/ч и направляют ее

5 ь колонну 11 экстрактивной ректификации. По линиям 7 и 9 через емкост 8 ДМФА подают на орошение колонны 2 в количестве 4 т/ч. В колонну 11 по линии 10 подают 0,736 т/ч изоамилен-изопреновой фракции. В качестве дистидлата отби рают 0,818 т/ч изоамиленовой фракци . которую по линии 12 рециркулируют на дегидрирование, а в качестве дистиллата колонны 14 отбирают 0,286 т/ч иэопрвна сырца/ который направляют на тонкую очистку. По линиям 20 и 22 емкости 21 осуществляют циркуляцию экстрагента в количестве 8,830 т/ч. Составы циркулирующего 71МФА в сие теме разделенияиэопентан-израьдаленовой фракции (колонны 2 и 5} и системе выделения изопрена (колонны 11 и 14} существенно отличаются/ мас.%: колонны 2 и 5 - ДМФА димеры пентадиенов 0,5 тяжелый остаток .0,1; колонны 11 и 14 - ДМФА 97,5; димеры пентадиенов 2, тяжелый остаток 0,5. С делью поддержания в циркулирующем ДМФА обеих систем экстрактивной ректификации этого уровня димеров и тяжелого остатка из колонны 14 по линии 16 отбирают 41,5 кг/ч экстра гента, содержащего в своем .составе .около 50 мае.% димеров диолефинов .и около 1. мае.% углеводородов С и направляют его в колонну 17, где путем гетероазеотропной ректификации с водой от экстрагента отделяют димеры пентадиенов. По линии 23 из емкости 21 отбирают часть деЪорбироваиного ЛМФА (250 кг/ч) и направ ляют его в кипятильник 24, где осуществляют его частичное испарение, а полученную парожидкостную смесь подают в сепаратор 26. Пар, отделенный от жидкости в сепараторе 26, подают в количестве 237,5 кг/ч в колонну 5, а жидкий поток ДМФА, содержащий 10 мас.% тяжелого продукта,- в количестве 12,5 кг/ч поступает в колонну 29 для отделения тяжелого остатка в присутствии отработанного дизельного топлива, подаваемого в колонну 29 в количест ве 25 кг/ч по линии 30. Из куба колонны 29 отбирают 25,7 кг/ч раствора тяжелого остатка в отработаннбм дизельном топливе, а в качестве дистиллата - 11,8 кг/ч ДМФА с c iaepжанием 5% дизельного топлива и подают этот поток по линии 32 в колонну 17. Суммарное питание колонны 17 составляет 53,3 кг/ч. Количество дистиллата 21,8 кг/ч, количество кубового продукта, возвращаемого в емкость/ 21-31,5 кг/ч. Из емкости 8 по линии 33 в емкость 21 для поддержания баланса по ДМФА направляют 2.37,5 кг/ч ДМФА. Таким образом, при работе в указанном режиме затраты пара на регенерацию в расчете на 1 т изопренасырца составляют 0,02 т/ч. При работе по известному способу расход пара на очистку.ДМФА составляет 0,34 т/на 1 т изопрена-сырца. Составы потоков разделения приведены в табл. 1, режимы работы аппаратов и основные ехиологические пгфаметры - в табл.2. Таблица 1 Наименование парамет. Ра .1. Количество практических тарелок 2. Тарелка подачи питания (счет тарелок от куба колонны) Номе I J Т а б л и ц а 2 колонны по схеме 1 -Ч L Р1. -25

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации экстрагента | 1982 |

|

SU1047896A1 |

| Способ разделения фаркций угле-ВОдОРОдОВ C | 1978 |

|

SU804620A1 |

| Способ очистки экстрагента | 1976 |

|

SU687057A1 |

| Способ очистки экстрагента | 1979 |

|

SU804618A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ФРАКЦИЙ УГЛЕВОДОРОДОВ С5 | 2002 |

|

RU2243960C2 |

| Способ выделения диолефинов | 1981 |

|

SU1068413A1 |

| Способ разделения углеводородных смесей с -с | 1974 |

|

SU667537A1 |

| Способ выделения и очистки бутадиена | 1977 |

|

SU717021A1 |

| Способ разделения смесей углеводородов с разной степени насыщенности | 1974 |

|

SU653244A1 |

| Способ разделения смесей углеводородов с или с | 1978 |

|

SU717022A1 |

СПОСОБ РЕГЕНЕРАЦИИ ; ЭКСТРАГЕНТА, используемого в процессе выделения изопрена из продуктов двухстадийнох о дегидрирования изопентана экстративной ректификацией, включающий отделение экстрагента в десоре5ционных колоннах изоамиленовой и изопреновой фракций и очистку чаЬти циркулирующего зкстрагента от димеров пентадиена и тяжелого остатка, о т-л и. ч а ю щ и и с я тем, iTo, с целью снижения энергозатрат, перед очисткой от тяжелого остатка часть циркулирующего экстрагента, отделенного в десорбционной колонне изопреновой фракции, подвергают испарению с полу; чением парожидкостной смеси и сепарации ее с выделением жидкого потоS ка экстрагента, содержащего 5- 50 мас.% тяжелого : остатка,подаваемого на очистку, и парового потока, подаваемого в десорбционную колонну изоамиленовой фракции.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технологический регламент для проектирования, производства изопрена из изопеитана | |||

| Ярославль, НИИИМСК, 1968, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-11-07—Публикация

1982-03-31—Подача