f

Изобретение относится к очистке экстрагентов, применяемых для разделения смесей углеводородов Су/ содержащих пентадиены, от димеров пентадиенов и тяжелого остатка.

Известен способ очистки диметилформамида {ДМФД) от димеров пентадиенов и тяжелого остатка в процессе разделения изопентан-изоамиленовых и изоамилен-изопреновых смесе й экстрактивной ректификацией 1 . Согласно способу вывод экстрагента на регенерацию из системы экстрактивной ректификации осуществляют в жидкой фазе из линии десорбированного экстрагента. При этом на регенерацию выводят 2-3 вес.% от всего количества ДМФА, циркулирующего в системе. Сначала димеры пентадиенов с температурой кипения 160-180с отделяют от ДМФА азеотропной ректификацией в присутствии воды, а затем кубовый продукт подают на очистку от тяжелого остатка ректификацией под вакуумом. Тяжелыйостаток, отбираемый из колонны ректификации, содержит 20-80% ДМФА. Гидролитические потери ДМФА в системе очистки ДМФА составляют 0,5 вес.1 от очитенного экстрагента

Недостатки способа - большие энергозатраты, 1аследствие большого вывода экстрагента на очистку, образование токсичных продуктов, большие потери экстрагента с тяжелым остатком.

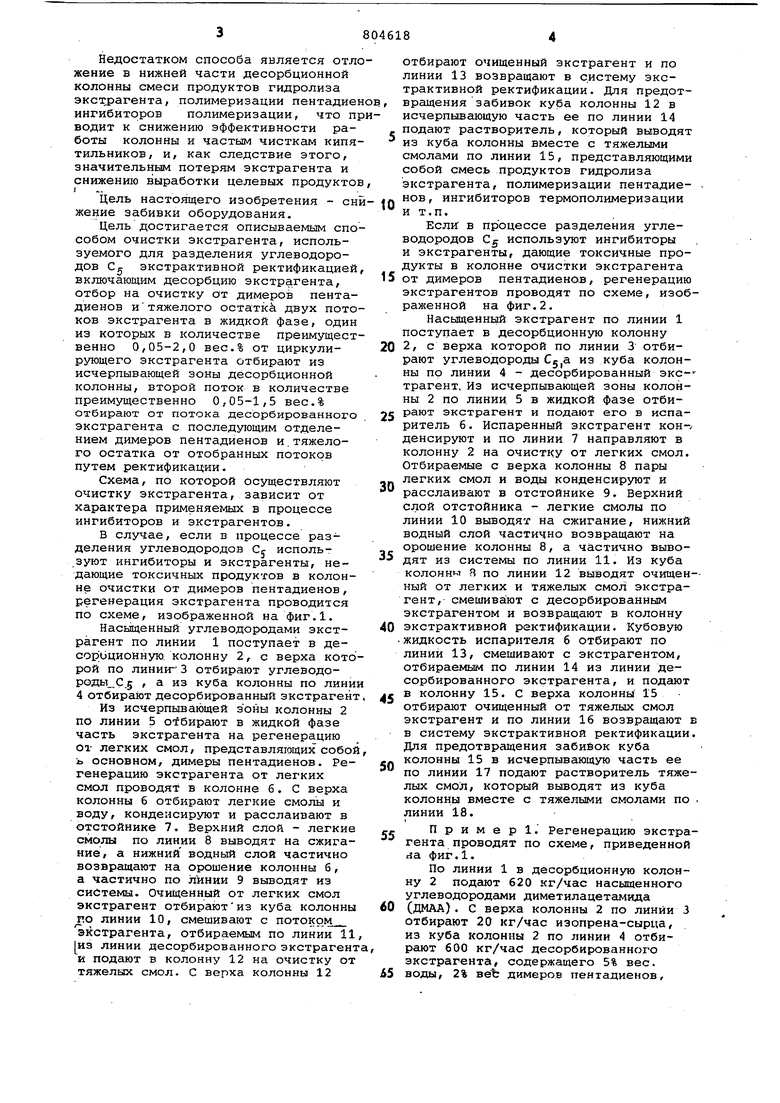

Наиболее близкий к изобретению по технической сущности и достигаемому результату-способ очистки экстра-. гента, используемого для разделения углеводородов Cj экстрактивной ректификацией, включающий десорбцию экстрагента, отбор экстрагента со стадии десорбции на очистку от димеров пентадиенов и тяжелого остатка в виде двух потоков. Один из потоков отби.рают в паровой фазе из исчерпывающей зоны десорбционной колонны в количестве 0,05-20 вес.% , от общего количества десорбированного экстрагента. От отобранного потока путем ректификации отделяют димеры пентадиенов. Второй поток отбирают в жидкой фазе от потока десорбированнбго -экстраген- та в количествеО,05-10 вес.% от общего количества десорбированного экстрагента. От этого потока путем обычной или экстрактивной дистилляции отделяют тяжелый остаток 2. Недостатком способа является отл жение в нижней части десорбционной колонны смеси продуктов гидролиза экст,рагента, полимеризации пентадие ингибиторов полимеризации, что п водит к снижению эффективности работы колонны и частым чисткам кипя тильников, и, как следствие этого, значительным потерям экстрагента и снижению выработки целевых продукто Цель настоящего изобретения - сн жение забивки оборудования. Цель достигается описываемым спо собом очистки экстрагента, используемого для разделения углеводородов С экстрактивной ректификацией включающим десорбцию экстрагента, отбор на очистку от димеров пентадиенов итяжелого остатка двух пото ков экстрагента в жидкой фазе, один из которых в количестве преимущест венно 0,05-2,0 вес.% от циркулирующего экстрагента отбирают из исчерпывающей зоны десорбционной колонны, второй поток в количестве преимущественно 0,05-1,5 вес.% отбирают от потока десорбированного экстрагента с последующим отделением димеров пентадиенов и тяжелого остатка от отобранных потоков путем ректификации. Схема, по которой осуществляют очистку экстрагента, зависит от характера применяемых в процессе ингибиторов и экстрагентов. В случае, если в процессе разделения углеводородов Cj используют ингибиторы и экстрагенты, недающие токсичных продуктов в колонне очистки от димеров пентадиенов, регенерация экстрагента проводится по схеме, изображенной на фиг.1. Насьлценный углеводородами экстрагент по линии 1 поступает в десороционную. колонну 2, с верха кото рой по ЛИНИИ 3 отбирают углеводороды С 5 , а из куба колонны по лини 4 отбирают десорбированный экстраген Из исчерпывающей зоны колонны 2 по линии 5 отбирают в жидкой фазе часть экстрагента на регенерацию от легких смол, представляющих собо ь основном, димеры пентадиенов. Ре генерацию экстрагента от легких смол проводят в колонне 6. С верха колонны 6 отбирают легкие смолы и воду, конденсируют и расслаивают в отстойнике 7, Верхний слой - легки смолы по линии В выводят на сжига ние, а нижний водный слой частично возвращают на орошение колонны 6, а частично по линии 9 выводят из системы. Очищенный от легких смол экстрагент отбираютиз куба колонн по линии 10, смешивают с потокр м экстрагента, отбираемым по линии 1 из линии десорбированного экстраген и подают в колонну 12 на очистку о тяжелых смол. С верха колонны 12 отбирают очищенный экстрагент и по линии 13 возвращают в систему экстрактивной ректификации. Для предотвращения забивок куба колонны 12 в исчерпывающую часть ее по линии 14 подают растворитель, который выводят из куба колонны вместе с тяжелыми смолами по линии 15, представляющими собой смесь продуктов гидролиза экстрагента, полимеризации пентадие- нов, ингибиторов термополимеризации и т.п. Если в процессе разделения углеводородов Cg используют ингибиторы и экстрагенты, дающие токсичные продукты в колонне очистки экстрагента от димеров пентадиенов, регенерацию экстрагентов проводят по схеме, изображенной на фиг.2. Насыщенный экстрагент по линии 1 поступает в десорбционную колонну 2, с верха которой по линии 3 отбирают углеводороды из куба колонны по линии 4 - десорбированный экстрагент. Из исчерпывающей зоны колонны 2 по линии 5 в жидкой фазе отбирают экстрагент и подают его в испаритель 6. Испаренный экстрагент кон-, денсируют и по линии 7 направляют в колонну 2 на ОЧИСТКУ от легких смол. Отбираемые с верха колонны 8 пары легких смол и воды конденсируют и расслаивают в отстойнике 9. Верхний слой отстойника - легкие смолы по линии 10 выводят на сжигание, нижний водный слой частично возвращают на орошение колонны 8, а частично выводят из системы по линии 11. Из куба колонны R по линии 12 выводят очищен-ный от легких и тяжелых смол экстрагент, смешивают с десорбированным экстрагентом и возвращают в колонну экстрактивной ректификации. Кубовую жидкость испарителя б отбирают по линии 13, смешивают с экстрагентом, отбираемым по линии 14 из линии десорбированного экстрагента, и подают в колонну 15. С верха колонны 15 отбирают очищенный от тяжелых смол экстрагент и по линии 16 возвращают в в систему экстрактивной ректификации. Для предотвращения забийок куба колонны 15 в исчерпывающую часть ее по линии 17 подают растворитель тяжелых смол, который выводят из куба колонны вместе с тяжелыми смолами по . линии 18. Пример. Регенерацию экстрагента проводят по схеме, приведенной на фиг.1. По линии 1 в десорбционную колонну 2 подают 620 кг/час насыщенного углеводородами диметилацетамида (ДМАА). С верха колонны 2 по линии 3 отбирают 20 кг/час изопрена-сырца, из куба колонны 2 по линии 4 отбирают 600 кг/час десорбированного экстрагента, содержащего 5% вес. воды, 2% Bet; димеров пентадиенов. 0,5% фурфурола и 0,7% тяжелого оста ка. С восьмой тарелки (счет от куба десорбера 2 по линии 5 отбирают в жидкой фазе поток экстрагента в количестве 0,3 кг/час (0,05% от цирку лирующего) , содержащий 12% вес диме ров изопрена, 10% вес. воды, 0,5% в фурфурола и 0,7% вес.тяжелого остатк и подают в колонну 6, сверху которо отбирают 0,135 кг/час смеси димеров пентадиенов и воды. Верхний продукт конденсируют при температуре и расслаивают в емкости 7. Водный слой в количестве 0,09 кг/час возвращают на орошение, кoлoнны а димерный слой в количестве 0,045 кг/час выводят по линии 8 на сжигание. Из линии 4 десорбированного экстрагента отбирают по линии ii . 0,3 кг/час 1,5% от циркулирующего экстрагента) ДМАА, содержащего 0,5% фурфурола и 0,7% тяжелого оста ка, и совместно с кубовым продуктом колонны 6 подают в колонну 12 для тяжелых продуктов. С вер ха колонны Отбирают 9,25 кг/час регенерированного ДМАА и..возвращают в систему экстрактивной ректификации. Из куба колонны12.отбирают 0,05 кг/час смеси тяжелого остатка с растворителем. Пробег кипятильников десорбера 2 в этом случае состав ляет б месяцев, а среднегодовые потери рабочего времени 500 час. При отборе потока экстрагента по линии 5 в паровой фазе пробег кипятильников составляет 5 месяцев, а среднегодовые потери рабочего времени 800 ч. За счет уменьшения потерь рабочего времени дополнительно выработано 4,5 тыс. т изопрена (для установок мощностью 120 тыс.т изопре на в год)на сумму 2 млн.руб. 1 Пример2, На десорбцию в колонну 2 подают 663 кг/час насыщенного углеводородами-метилпирролидона (N-МП), С верха колонны 2 по линии 3 отбирают 33 кг/час изопренасырца. Из куба десорбера 2 по линии 4отбирают 617,4 кг/час десорбирован ного N-МП, содержащего 5% вес-воды, J2,,03% нитрита натрия, 1вес.% димеров пентадиенов и 0,2% тяжелого остатка. С 12. тарелки десорбера (счет отку ба) отбйрают в жидкой фазе 12,6кг/ча экстрагента (2,0% от циркулирующего содержащего 7% воды, 1,8% димеров пентадиенов, 0,03% нитрита натрия и 0,2% тяжелого остатка, и по линии 5подают в колонну 6. С верха колонны 6 отбирают 2,53 кг/час паров димеров пентадиенов и воды, конденсируют. После расслаивания во флорентийском сосуде 7 по линии 8 отбирают 0,23 кг/час димеров пентадиенов, а по линии 9 отбирают 0,3 кг/час.водного слоя, а 2,0 кг/час воды возвращают на орошение колонны 6. Из куба колонны отбирают 12,07 кг/час N-МП, смешивают с О,30 кг/час (0,05% от циркулирующего экстрагента, отбираемого по линии линии десорбированного экстрагента ,и имеющего состаа вес.%.воды Ь; нитрита натрия 0,03, вес димеров пентадиенов 1 и тяжелого остатка 0, по линии 10 подают в колонну 12 для отделения от тяжелого остатка и солей. С верха колонны 12 отбирают 120,7 кг/час регенерированного от тяжелого остатка N-МП и возвращают в систему экстрактивной ректификации. Из куба колонны ртбирают 0,09 кг/час смеси тяжелого остатка, нитрита натрия и раст-: ,ворителя, с содержанием N -МП о,005 кг/час. Пробег кипятильников колонны2десорбции в этом случае составляет 9 месяцев, среднегодовые потери рабочего времени составляют 250 ч. . При отборе экстрагента по линии 5 в паровой фазе пробег кипятильников составляет 8 месяцев, а среднегодовые потери рабочего времени 750 ч. За счет уменьа ения потерь рабочего времени дополнительно выработано 5,25 тыс. т изопрена (для установки мощностью 120 тыс. т изопрена в год) на сумму 2,6 млн.руб. ПримерЗ. На фиг. 2 представлен насыщенный диметилформамид (ДМФА), по линии 1 его подают в десорбционную колонну 2 Б количестве 660 кг/час. С верха колонны 2 по линии 3 о бирают 30 кг/час, изопренасырца, а из куба колонны 2 по линии 4 отбирают 630 кг/час десорбированного ДМФА, содержащего воды 0,2%, нитрита натрия - 0,02%, циклогексанона 0,1%, формиата натрия - 0,005%, тяжелого остатка - 0,4%,димеров пентадиеноЕ - 1,2%. С шестой тарелки десорбера (счет от куба) отбирают в жидкой фазе 1,86 кг/час экстрагента (0,3% циркулирующего) , содержащего димеров пентадиена 8,5%, воды 0,6%, нитрита натрия 0,02% циклогексанона 0,15%, формиата натрия. 0,005%, тяжелого остатка 0,4%, и по линии 5 подают в испаритель. С верха испарителя 6 отбирают 1,84 кг/час ДМФА, не содержащего нитрита натрия, формиата натрия и тяелого остатка, конденсируют и по инии 7 направляют в колонну 8 для тделения от димеров пентадиена. С ерха колонны 8 отбирают пары димеов пентадиенов и воды, конденсируют расслаивают. Верхний-димерный слой количестве 0,16 кг/час по линии 0 выводят на сжигание, нижний одный Слой в количестве 2 кг/час озвращают на орошение колонны 8 и количестве 0,2 кг/час по линии 11 ыводят из системы. Из куба колонны 8 о линии 12 отбирают 1,66 кг/час егенерированного ДМФА и возвращгдат

В систему экстрактивной ректификации. Жидкую фазу испарителя 6, отбираемую по линии 13 в количестве 0,2% кг/час смешивают с 6,6 кг/час (1% от циркулирующего ДМФА, отбираемого по линии 14 из линии десорбиЕюванного экстрагента. ДМФА содержит воды 0,2% нитрита натрия 0,02%, циклогексанона - 0,1%, формиата натрия 0,005%, тяжелого.остатка 0,4%, димеров пентадиенов - 1,2%. Совместный поток подают g колонну 15, сверху которой отбирают 6,59 кг/час ДМФА, очищенного от солей и тяжелого остатка, из куба колонны по линии 18 отбирают 1,33 кг/час раствора,тяжелых смол в растворителе, подаваемом по линии 17 в количестве 1,3 кг/час.

Пробег кипятильников колонны десорбции 2 составляет 8 месяцев, i среднегодовые потери рабочего времени составляют 400 ч.

При отборе экстрагента по линии 5 3 паровой фазе, пробег кипятильников составляет 5 меся1дев, а среднегодовые потери рабочего времени 600 ч. За счет уменьшения потерь рабочего времени дополнительно выработано 3 тыс.т изопрена (для установки мощностью 120 тыс.т,изопрена в год) на сумму 1,5 млн.руб.

Использование описанного изобретения позволяет уменьшить отложение солей, полимеров и др. тяжелых продуктов на нижних тарелках и кипятиль нике десорбционной колонны, увеличит пробег оборудования, что позволит увеличить выработку целевых продуктов и уменьшить потери экстрагента.

.Условно годовой экономический эффект только от увеличения выработки изопрена составит для установки

мощностью 120 тыс.т в год 1,52,5 млн.руб.

Формула изобретения

1.Способ очистки экстрагента, используемого для разделения углеводородов Cg экстрактивной ректификацией, включающий десорбцию экстрагента, отбор экстрагента со стадии десорбции на очистку от димеров пентадиенов и тяжелого остатка в виде двух потоков, один из которых отбирают из исчерпывающей зоны десорбционной колонны, а второй поток отбирают в жидкой фазе от потока десорбированного экстрагента, с последующим отделением от отобранных потоков димеров пентадиенов и тяжелого остатка путем ректификации, отличающийся тем, что, с целью уменьшения.забивки оборудования, поток экстрагента, выводимый из исчерпывающей зоны десорбционной колонны, отбирают в жидкой фазе.

2.Способ ПОП.1, отличающийся тем, что количество отбора из исчерпывающей зоны десорбционной колонны составляет 0,05-2,0 вес. а от потока десорбированного экстрагента - 0,05-1,5 вес.% от общего количества циркулирующего экстрагента.

HcTO4jBHKfi информации, принятые во внимание при экспертизе

1.Технологический регламент для проектирования производства изопрена из изопентана, т.З, Ярославль, 1968.

2.Авторское свидетельство СССР по заявке 2Э65650/23-04, КЛ. С 07 С 7/01, С 07 С 7/08, С 10 G 21/28, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации экстрагента | 1982 |

|

SU1047896A1 |

| Способ очистки экстрагента | 1976 |

|

SU687057A1 |

| Способ регенерации экстрагента | 1982 |

|

SU1052506A1 |

| Способ очистки диметилформамида | 1977 |

|

SU810655A1 |

| Способ разделения фаркций угле-ВОдОРОдОВ C | 1978 |

|

SU804620A1 |

| Способ разделения углеводородных смесей с -с | 1974 |

|

SU667537A1 |

| Способ очистки диметилформамида | 1982 |

|

SU1018932A1 |

| Способ очистки экстрагента | 1977 |

|

SU654595A1 |

| Способ выделения и очистки бутадиена | 1977 |

|

SU717021A1 |

| Способ разделения смесей углеводородов с или с | 1978 |

|

SU717022A1 |

- (D-

Авторы

Даты

1981-02-15—Публикация

1979-01-03—Подача