(54) РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ КАРВОЦЕПНОГО

КАУЧУКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе карбоцепногоКАучуКА | 1979 |

|

SU804661A1 |

| Резиновая смесь на основе непредельного карбоцепного каучука | 1982 |

|

SU1067008A1 |

| Вулканизуемая резиновая смесь наОСНОВЕ НЕНАСыщЕННыХ КАучуКОВ | 1979 |

|

SU804660A1 |

| Резиновая смесь на основе изопренового каучука | 1976 |

|

SU787430A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1975 |

|

SU734228A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1980 |

|

SU896022A1 |

| Вулканизуемая вспениваемая резиновая смесь | 1981 |

|

SU1024467A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1977 |

|

SU681073A1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956509A1 |

| Резиновая смесь на основе хлоропренового каучука | 1980 |

|

SU896025A1 |

1

Изобретение относится к резиновой промышленности, в частности к разработке резиновой смеси на основе карбоцепного каучука.

Известна резиновая смесь на основе карбоцепного каучука, включающая окись цинка, ускоритель вулканизации пластификаторы, серу и наполнитель сажу 1.

Однако данная резиновая смесь не обеспечивает необходимой износостойкости и достаточного сопротивления тепловому старению резин из нее.

Цель изобретения - повышение износостойкости и сопротивления тепловому старению резин.

Поставленная цель достигается тем, что резиновая смесь на основе карбоцепного каучука, включающая окись цинка, ускоритель вулканизации, пластификаторы, серу и наполнитель, в качестве последнего смесь содержит углеродную сажу, модифицированную 0,5-5 вес.ч. на 100 вес.ч. сажи диалкилдитиокарбамата натрия при следующем соотношении компонентов, вес.ч. .

Карбоцепно каучук 100

Окись цинка1,5-

Ускоритель вулканизации0,5-2 Пластификаторы10-25 Сера1,5-2,5 Указанная модифицированная сажа40-65.

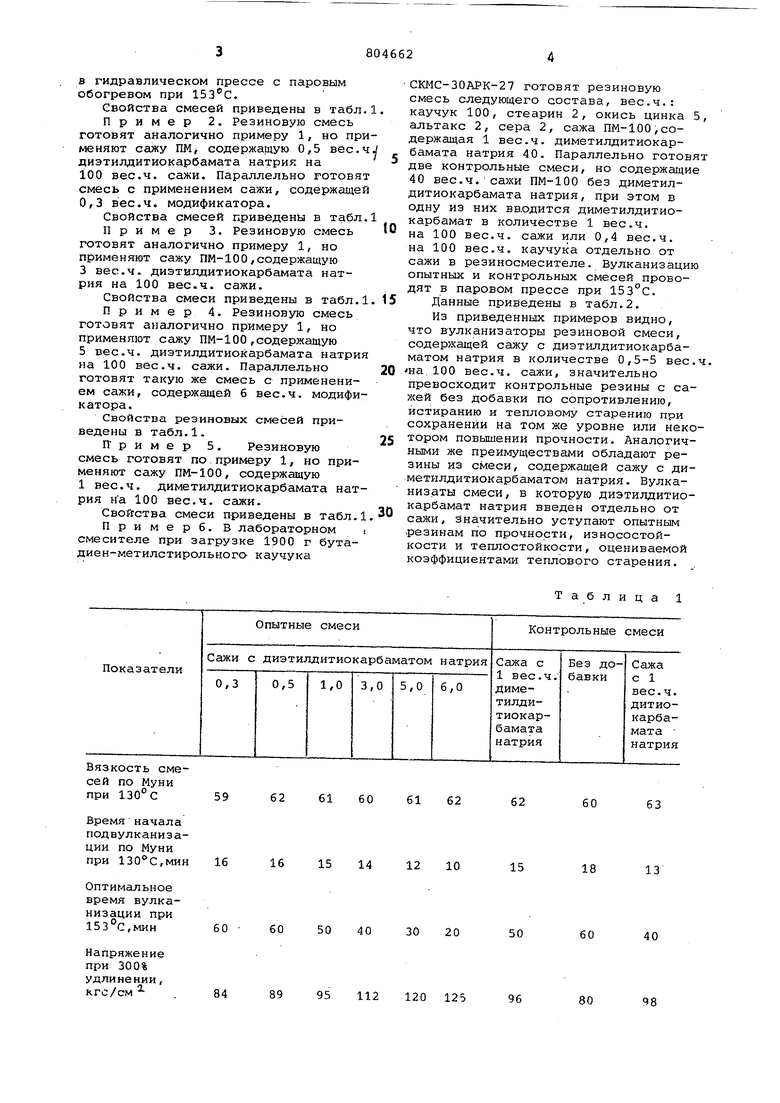

Пример 1.В лабораторном резиносмесителе при загрузке каучуков 1900 г готовят резиновую смесь следующего состава, вес.ч.: бутадиеновый каучук СКД 40, маслонаполненный бутадиен-метилстирольный каучук СКМС-ЗОАРКМ-27 40, олеиновая кислота 2, канифоль 1, спецбитум 2,масло ПН-6 18, окись цинка 3, сульфенам -щ Ц 0,8, противостаритель 4010 А сантофлекс А 1, сера 1,6 и печная сажа ПМ-100, содержащая 1 вес.ч. дизтилдитиокарбамата натрия на 100 вес.ч. сажи 65. Параллельно готовят две контрольные смеси, но содержащие. 65 вес.ч. сажи ПМ-100 без модификатора, при этом в одну из них вводится отдельно от сажи порошок дкэтилдитиокарбамата натрия в количестве 1 вес.ч. на 100 вес.ч. сажи, что составляет 0,4 вес.ч. на 100 вес.ч. каучука. Вулканизацию опытных и контрольных смесей проводя s гидравлическом прессе с паровым обогревом при . Свойства смесей приведены в табл Пример 2. Резиновую смесь готовят аналогично примеру 1, но пр меняют сажу riMj содержащую 0,5 вес. диэтилдитиокарбамата натрия на 100 вес.ч. сажи. Параллельно готовя смесь с применением сажи, содержаще 0,3 вес.ч. модификатора. Свойства смесей приведены в табл Пример 3. Резиновую смесь готовят аналогично примеру 1, но применяют сажу ПМ-10О,содержащую 3 вес.ч. диэтилдитиокарбамата натрия на 100 вес.ч. сажи. Свойства смеси приведены в табл Пример 4. Резиновую смесь готовят аналогично примеру 1, но применяют сажу ПМ-100,содержащую 5 вес.ч. диэтилдитиокарбамата натр на 100 вес.ч. Сс1жи. Параллельно готовят такую же смесь с применени ем сажи, содержащей 6 вес.ч. модиф катора. Свойства резиновых смесей приведены в табл.1. П р и м а р 5. Резиновую смесь готовят по.примеру 1, но при меняют сажу ПМ-100, содержащую 1 вес.ч. диметилдитиокарбамата на рия на 100 вес.ч. сажи. Свойства смеси приведены в табл Примере. В лабораторном смесителе при загрузке 1900 г бута диен-метилстирольного каучука

59 62 61 60 61 62 62

16 16 15 14 12 10 15

60 60 50 40 30 20 50

84 89 95 112 120 125 96

Таблица 1

60

63

18

13

60

40

80

98 СКМС-ЗОАРК-27 готовят резиновую смесь следующего состава, вес.ч.: каучук 100, стеарин 2, окись цинка 5, альтакс 2, сера 2, сажа ПМ-100,содержащая 1 вес.ч. диметилдитиокарбамата натрия 40. Параллельно готовят две контрольные смеси, но содержащие 40 вес.ч. сажи ПМ-100 без диметилдитиокарбамата натрия, при этом в одну из них вводится диметилдитиокарбамат в количестве 1 вес.ч. на 100 вес.ч. сажи или 0,4 вес.ч. на 100 вес.ч. каучука отдельно от сажи в резиносмесителе. Вулканизацию опытных и контрольных смесей проводят в паровом прессе при 153°С. Данные приведены в табл.2. Из приведенных примеров видно, что вулканизаторы резиновой смеси, содержащей сажу с диэтилдитиокарбаматом натрия в количестве 0,5-5 вес.ч. на.100 вес.ч. сажи, значительно превосходит контрольные резины с сажей без добавки по сопротивлению, истиранию и тепловому старению при сохранении на том же уровне или некотором повышении прочности. Аналогичными же преимуществами обладают резины из смеси, содержащей сажу с диметилдитиокарбаматом натрия. Вулканизаты смеси, в которую диэтилдитиокарбамат натрия введен отдельно от сажи. Значительно уступают опытным .резинам по прочности, износостойкости и теплостойкости, оцениваемой коэффициентами теплового старения. . Сопротивление разрыву, кгс/см 197 201 204 200 Относитель470 460 440 ное удлинение,% 480 Свойства резин

52 40 46 1580 1100 1360

Продолжение табл. 1

Таблица 2 192 178 420 380 450

Формула изобретения Резиновая смесь на основе карбоцепного каучука/включающая окись цинка, ускоритель вулканизации, пластификаторы, серу и наполнительуглеродистую сажу, отличающаяся тем, что, с целью повышения изностойкости и сопротивления тепловому старению резин из данной смеси, последняя содержит углеродную сажу, модифицированную 0,5-5 вес.ч. на 100 вес.ч. сажи диалкилдитиокарбамата натрия при следующем соотношении компонентов, вес.ч.:

Карбоцепной каучук 100 Окись цинка1,5-5

Продолжение табл. 2

Ускорители вулканизации0,5-2 Пластификаторы10-25 Сера1,5-2,5 Указанная модифицированная сажа40-65

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-02-15—Публикация

1979-04-19—Подача