агента с наполнителями производят в лабораторном смесителе емкостью 1 л, снабженном 2-образными лопастями.Затем в смеситель загружают 250 г пласт фицированного на вальцах бутилкаучУка и 50 г индустриального масла марки СУ-50.

после перемешивания ингредиентов в течение 1 ч добавляют порционно по 50 г масла через каждые последующие 10 мин перемешивания. После перемешивания последней порции масла компонент выгружают из смесителя.

Приготовление компонента 2. В лабораторный смеситель загружают 250 г пластифицированного бутилкаучука, 50 г масла СУ-50/ 500 г мела марки ХО., 7,5 г аэросила марки А-175 и 40 г двуокиси марганца. Досле перемешивания ингредиентов в течение 1ч добавляют порционно по 50 г масла через каждые последующие . 10 мйН перемешивания. По оконании перемещива;ния последней порций масла компонент выгружают из смесителя. .

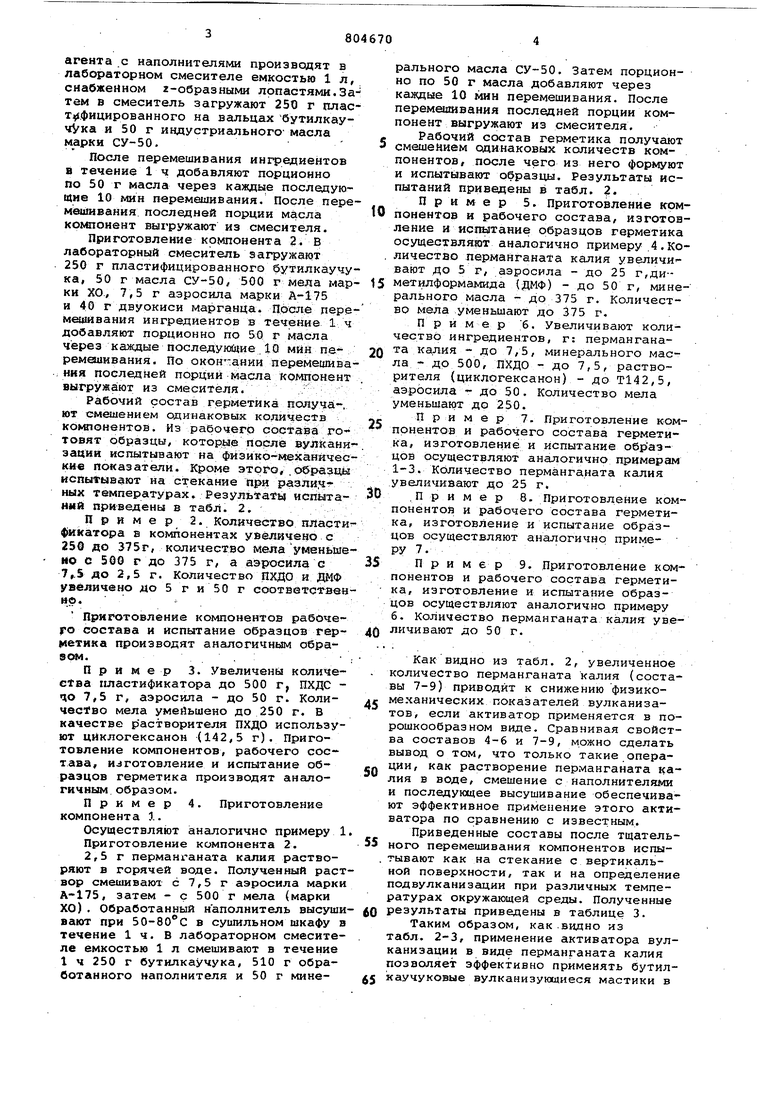

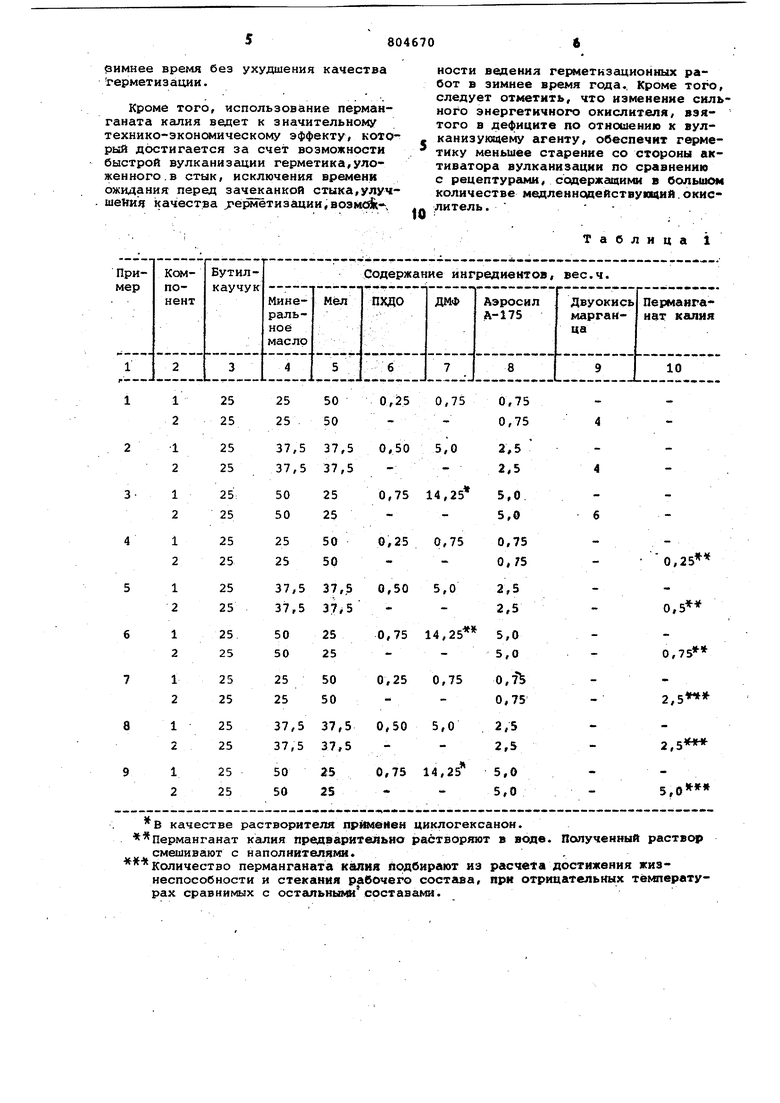

Рабочий состав герметика получи-. ют смешением одинаковых количеств коктонентов. Из рабочего состава го- товят образцы, которые после вуЯКаниэации испытывают на физико-механические показатели. Кроме этого,.о&разда испытывают на стекание при разлй - ных температурах. Результаты испытанмй приведены в табл. 2.

Прймер2. Количество пйасти фикатора в компонентах увёлйчецо с 250 до 375г, количество Мела уменьшено с 500 г до 375 г, а аэросила с 7,.5 до 2,5 г. Количество ИХДО и ДМФ увеличено до 5 г и 50 г соответстввнив.

Приготовление компонентов рабочего состава и испытание образцов герметика производят аналогичным обра8С 1.

Пример 3. Увеличены количества пластификатора до 500 г, ПХДС ЧО 7,5 г, аэросила - до 50 г. Количество мела умейьшено до 250 г. В качестве растворителя ПХДО используют цйклогексанон (142,5 г). Приготовление компонентов, рабочего состава, изготовление и испытание образцов герметика производят аналогичным, образом.

Пример 4. Приготовление компонента 1.

Осуществляют ангшогично примеру 1 Приготовление компонента 2. 2,5 г перманганата калия растворяют в горячей воде. Полученный раствор смеишвают с 7,5 г аэросила марки А-175, затем - с 500 г мела (марки ХО), Обработанный наполнитель высушивают при 50-80С в сушильном шкафу в течение 1 ч. В лабораторном смесителе емкостью 1 л смешивают в течение 1 ч 250 г бутилкаучука, 510 г обработанного наполнителя и 50 г минерального масла СУ-50. Затем порционно по 50 г масла добавляют через каждые 10 мин перемешивания. После перемшзивания последней порции компонент выгружают из смесителя. Рабочий состав герметика получают смешением садинаковых количеств компонентов, после чего из него формуют и испытывают образцы. Результаты испытаний приведены в табл. .

Пример 5. Приготовление компонентов и рабочего состава, изготовление и испытание образцов герметика осуществляют аналогично примеру 4.Количество перманганата калия увеличивают до 5 г, аэросила - до 25 г,диметилформамида (ДМФ) - до 50 г, минерального масла - до 375 г. Количество мела уменьшают до 375 г.

При м е р 6. Увеличивают количество ингредиентов, г: перманганата калия - до 7,5, минерального масла - до 500, ПХДО - до 7,5, растворителя {цйклогексанон) - до Т142,5, аэросила - до 50. Количество мела уменьшают до 250.

Пример 7, Приготовление компонентов и рабочего состава герметика, изготовление и испытание образцов осуществляют аналогично примерам 1-3. Количество перманганата калия увеличивают до 25 г.

.Пример 8, Приготовление компонентов и рабочего состава герметика, изготовление и испытание образцов осуществляют аналогично примеру 7.-

Пример 9. Приготовление компонентов и рабочего состава герметика, изготовление и испытание образцов осуществляют аналогично примеру б. Количество перманганата калия увеличивают до 50 г.

Как видно из табл. 2, увеличенное

количество перманганата калия (составы 7-9) приводит к снижению физикомеханических показателей вулканизатов, если активатор применяется в порошкообразном виде. Сравнивая свойства составов 4-6 и 7-9, можно сделать вывод о том, что только такие операции, как растворение перманганата каЛИЯ в воде, смешение с наполнителями и последующее высушивание обеспечивают эффективное применение этого активатора по сравнению с известным.

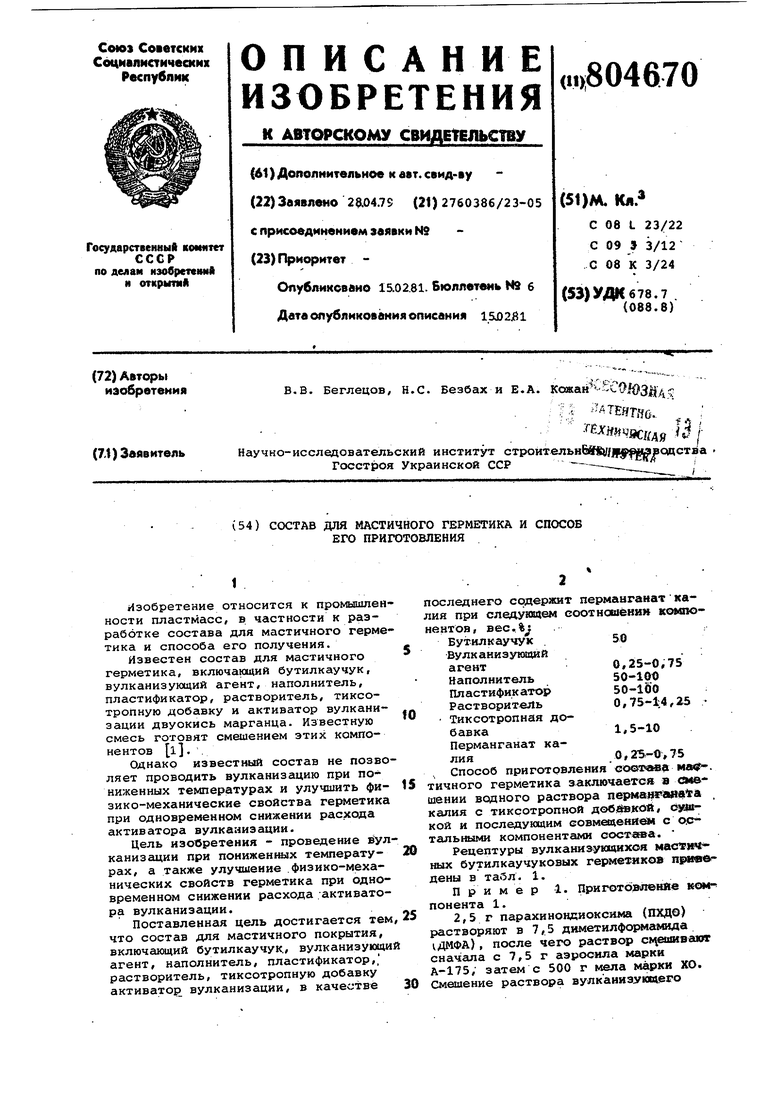

Приведенные составы после тщательного перемешивания компонентов испытывают как на стекание с вертикальной поверхности, так и на определение подвулканизации при различных температурах окружающей среды. Полученные

результаты приведены в таблице 3.

Таким образом, как видно из табл. 2-3, применение активатора вулканизации в виде перманганата калия позволяет эффективно применять бутилкаучуковые вулканизующиеся мастики в

вимнее время без ухудшения качества герметизации.

Кроме того, использование перманганата калия ведет к значительному технико-эконсмиическому эффекту, который достигается за счет возможности быстрой вулканизации герметика,уложенного, в стык, исключения времени ожидания перед зач анкой стыка,улучшения качества ;сермётизации,воэмс

ности ведения герметкзациониых работ в зимнее время года., Кроме того, следует отметить, что изменение сильного энергетичного окислителя, взятого в дефиците по отношению к вулканизукяцему агенту, обеспечит герметику меньшее старение со стороны активатора вулканизации по сравнению с рецептурами, сспержащикш в большом количестве медленноцействупций.окислитель .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухкомпонентный мастичный герметики СпОСОб ЕгО пОлучЕНия | 1978 |

|

SU804669A1 |

| Ленточный герметизирующий материал холодной вулканизации | 1989 |

|

SU1713919A1 |

| ДВУХКОМПОНЕНТНАЯ ГЕРМЕТИЗИРУЮЩАЯ МАСТИКА | 2005 |

|

RU2291178C1 |

| ТЕРМОПЛАСТИЧНЫЙ ГЕРМЕТИЗИРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2309969C1 |

| МАТЕРИАЛ ДЛЯ ГЕРМЕТИЗАЦИИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 1998 |

|

RU2139905C1 |

| Герметик | 1986 |

|

SU1359288A1 |

| Герметизирующая композиция | 1982 |

|

SU1062239A1 |

| Композиция для герметизации и гидроизоляции | 1985 |

|

SU1270164A1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 1992 |

|

RU2065459C1 |

| ГИДРОИЗОЛЯЦИОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 1997 |

|

RU2130468C1 |

В качестве растворителя пр а4еиен циклогексанон. Перманганат калия предварительно растворяют в воде. Полученный раствсчр

смешивают с наполнителями..

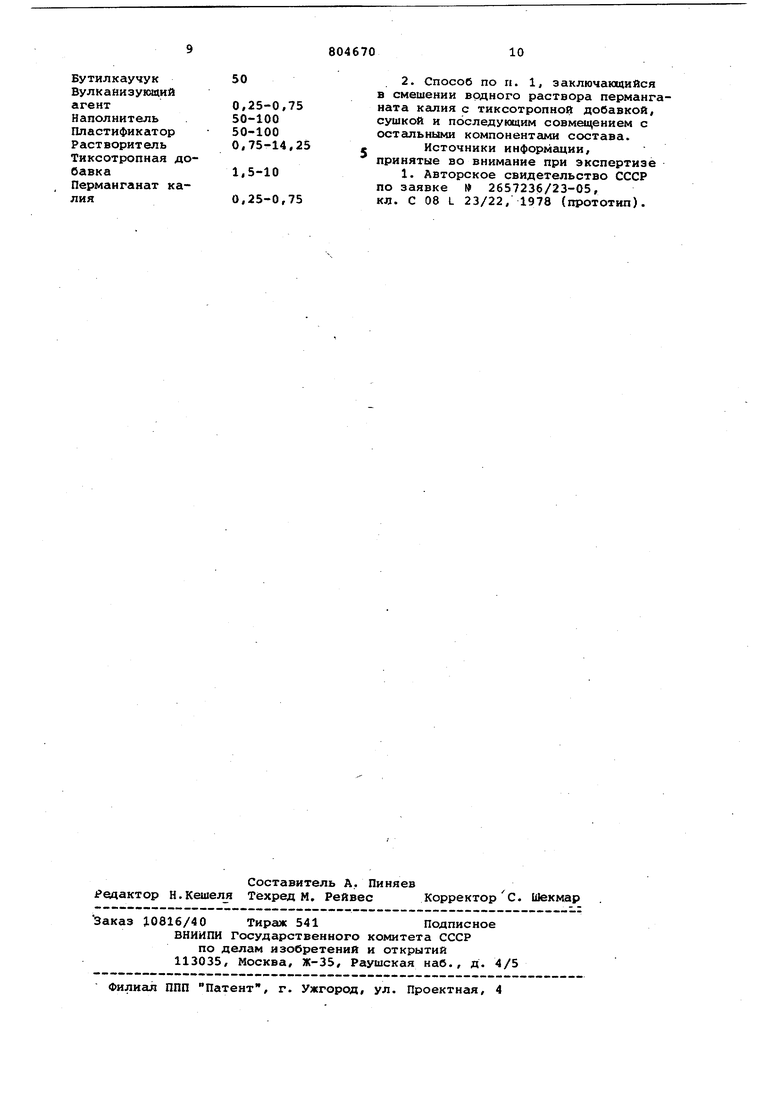

Количество перманганата кешия подбирают из расчета достижения жизнеспособности и стекания рабочего состаша, при отрицательных температурах сравнимых с остальными. составами. Физико-механические характеристики 0,5 0,5 0,5 Объемная усадка, % Я&1знеспособность рабоче12 12 12 го состава, ч Когезионная прочность завулканизованного об3,0 2,0 1,0 разца, кгс/см Прочность сцепления с аркмрованной бетон15рй 1,0 1,0 1,0 поверхностью, кгс/см Относительное удлинение 250 250 250 при разрыве, .%

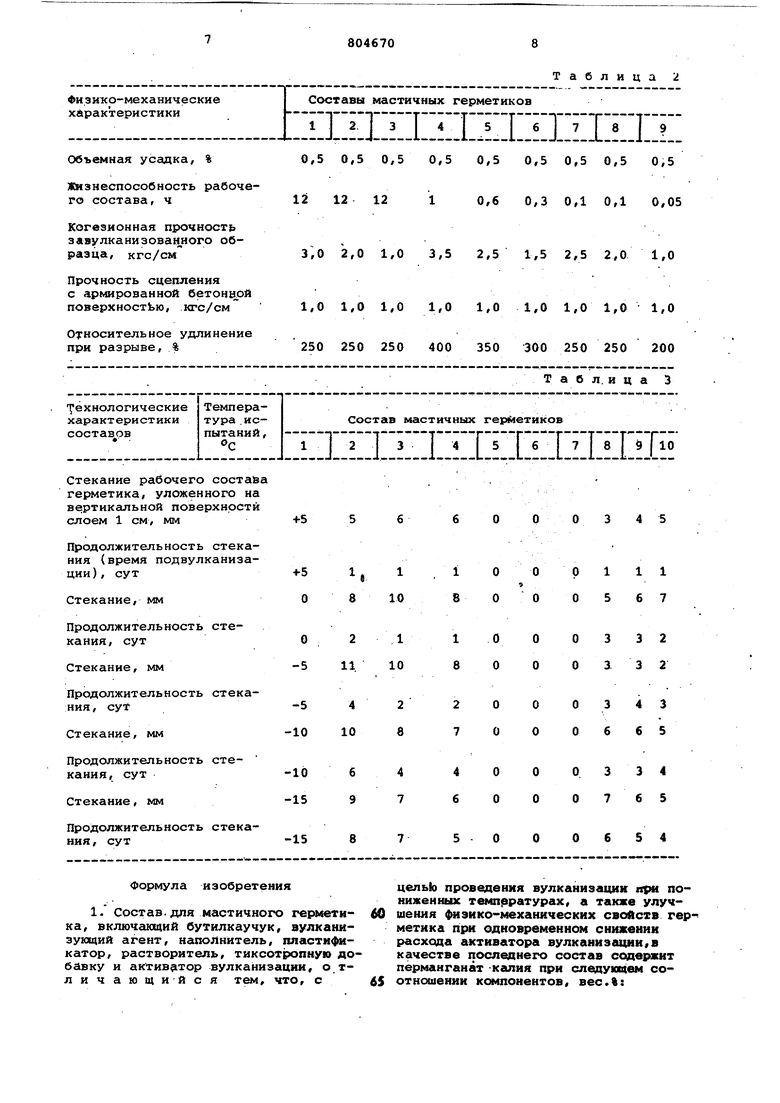

Формула изобретения

Таблица 2

цельЬ проведения вулканизации оря понижен иых температурах, а также улучшения эико-механических свойств герметика при одновременном снижении расхода активатора вулканизещии в качестве посяедиего состав содержит перманганат -калия при следуицем соотнесении компонентов, вес.%: Составы мастичных герметиков iiiriiiii:i:iiii: ::i:i 0,5 0,5 0,5 0,5 0,5 0,5 0,6 0,3 0,1 0,1 0,05 3,5 2,5 1,5 2,5 2,0 1,0 1,0 1,0 1,0 1,0 1,0 1,0 400 350 300 250 250 200 98046 Бутилкаучук50 Вулканизующий агент0,25-0,75 Наполнитель50-100 Пластификатор 50-100 Растворитель0,75-14,25 Тиксотропная добавка1,5-10 Перманганат каЛИЯ0,25-0,75 7010 2. Способ по п. 1, заключакхциЯся в смешении водного раствора перманганата кгшия с тиксотропной добавкой. сушкой и последующим совмещением с остальными компонентами состава. . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2657236/23-05, кл. С 08 L 23/22, 1978 (прототип).

Авторы

Даты

1981-02-15—Публикация

1979-04-28—Подача