1

изобретение относится к полимер-, ным материалам и может быть использовано при герметизации стыков сборных конструкций зданий и сооружений Известна герметизирующая двухкомпонентная мастика 1 на основе бутилкаучука, состава;

Компонент А светлый) Бутилкаучук 50 Вул кани зу юдий агент .4

Мелкодисперсный наполнитель 30-55 Растворитель

БР-140-50

Компонент Б. Бутилкаучук 50 Активатор (ускоритель вулканизации)4 Волокнистый наполнитель 30-55 Растворитель

БР-140-50

В качестве вулканизукадего агента в составе мастики ЦШ1-2 применяется прахинондиоксим (ПХДО). Растворитель ВР-1 - бензин Галоша пластифицирует компоненты герметика, придает им необходимые пластичные свойства, необходимые для перемешивания их между собой на смесительно-заправочной станции конструк1 ии НИИСП Госстроя УССР. Однако из-за большого содержания бензина в мастике последняя отличается значительной «садкой (до 30-35% об). Кроме этого, поскольку ПХДО не растворим ни в одном ингредиенте, он распределен в бутилкаучуковой массе без

0 изменения исходного агрегатного состава (что является причиной большого его содержания). Герметики отличаются малой деформативкостью, повышенной жесткостью (из-за большого коли-.

5 чества ПХДО, достаточного для достижения максимально возможной ставки бутилкаучука).

Недостатками известного состава герметизирующей мастики являются зна0чительная усадка в процессе вулканизации и недостаточная деформатианость, повышенная жесткость вулканизатов мастики. Ус-адка мастики обусловпена большим содержанием летучего низкокипящего растворителя (бензин Галоиа), недостаточная деформативность - наличием волокнистого наполнителя в виде асбеста, а жесткость - содержанием цемента в ка0 честйе мелкодисперсного наполнителя.

Наиболее Слизким к предлагаемому является двухкомпонентный мастичный гермегик холсщной вулканизации,включающ й компонент 1 на основе бутилкаучука, парахннондиоксима, наполнителя и пластификатора и компонент 2 на основе бутилкаучука, двуокиси марганца, наполнителя и пластификатора.

Нсдост атками известной мастики являются значительная жесткость и малая деформативность ее вулканизатов, что обусловлено большим расходом парахинондиоксима, используемого в порошкообразном состоянии (в товарном виде), малым количеством пластификатора, применением асбеста в качестве тиксотропного наполнителя и цемента в Kai4ecTBQ мелкодисперсного наполнителя. Цемент в качестве наполнителя крайне нежелателен, поскольку в свою очередь способствует жесткости, мал®й деформативности вулканизатов герметика.

Недостд1тком известного способа пряветовления мастики является недос т-йфочная деформативность и значительна я жесткость вулканизатов в резуль йф« грубого распределения и чрезмерно шавокого ргасхода вулканизующего агейта в полймерной композиции. Введение в бутилкаучук вулканизующего агента - пара-хинондиоксима на вальцах ве соировождаетея изменением его агре -а-т н©то сосТ©яния и диеперсности.

Наиболее близким к предлагаемому является способ приготовления вулканизующейся мастики на основе бутилкаучука, при котором на смесительных вальцах в 50 вес.ч. бутилкаучука ввог дят 2 вес.ч. парахи нондиоксима (первая (змесь) , а в другую порцию (50 вес.ч.) бутилкаучука вводят 2 вес.ч. окиси марганца (вторая смееь). Затем обе смеси растворяют в бенаадне РапЁзша, добавляют в качестве наполнителя 120 вес.ч. цемента марки 700 и тщательно перемешивают 2.

Недостатком известного способа является многостадийность процесса изготовления компонентов мастики, недостаточно тонкое и равномерное распределение и значительный расход вулканизующего агента в бутилкаучуковой массе, что служит в свою очередь причишэи талой дефсфмативности и значительной жесткости вулканизатбв маетиKSH-.

Цель изобретения - повышение дефй® 1ативности и уменьшение жесткости в-у/йсавиз-ат-ов.

Еоставлйнная це;аь достигается тем, 4-TQ дву-хк.оипен-ент«Ё1й мй)е й-чиб1й г рметй к .холодной Вулкан«эазеда« еодёр)«йЭщи-й бутилкаучук, паразс ойдийкейм, д-ву§кись марранга, плаоти-фйосйфо) и н.а.псра ш йель, в качестве $йй €11е ИфШ &ато,§0 .ёад«ёржит )1й««ральное мйел©, в каWfiJtSee напсотрафеяя мел и , а в.а0й-хи 1.О:Н|да1Окаи.м в виде рякФФбора в

диметилформамиде или циклогексаноне, при следующем соотношении компонентов , вес.ч.:

Компонент 1.

Бутилкаучук100

Вулканизующий агент парахинондиоксим 0,25-0,75 Мел100-200

Минеральное масло,100-200 Диметилформамид 3-27 Циклогексанон 15-57 Аэросил3-20 Компонент .

Бутилкаучук100

Двуокись марганца 1-3 Мел100-200

Минеральное масло10-0-200Аэросил3-20 Способ получения двухкомпонентного мастичного герметика осуществляют путем смешения компонентов, причем раствор парахинондиоксима предварительно смешивают с аэросилом, затем с мелом с последующей герметизацией полученной смеси с бутилкаучуком и минеральным маслом.

Пример 1. Приготовление компонента 1.

Вулканизующий агент (парахинодиоксим) в количестве 0,75 вес.ч. растворяют в 2,25 вес.ч. диметилформамида с образованием 25%-ного рас вооа.Полученный раствор сначала смешивают с 2,25 вес.ч. аэросила марки А-175, затем с 25 вес.ч. мела. В смеситель, снабженный Z-образными лопастями,загружают 25 вес.ч. бутилкаучука марки 1030, обработайные раствором вулканизующего агента наполнителя и 10 вес.ч. минерального масла марки СУ-408. После 1 ч перемешивания добавляют еще 10 вес.ч. минерального масла и через каждые 10 мин перемешивания добавляют еще три раза по 10 вес.ч. пластификатора (общее количество масла равняется 50 вес.ч.) . Приготовление компонента 2. В смеситель, снабженный Z-образными лопастями, загружают 25 вес.ч. бутилкаучука марки 1030,25 вес.ч. мела марки ХО, 0,75 вес.ч. двуокиси марганца и 10 вес.ч. минерального масла марки СУ-408. После 1 ч перемешивания добавляют еще 10 вес.ч. масла и затем через каждые 10 мин перемешивания добавляют еще три раза по 10 вес.ч. пластификатора (общее количество минерального масла равняется 50 вес.ч.).

Компоненты 1 и 2 Б соотношении 1:1 тщательно перемешивают между собой до образования однородной массы. Полученный рабочий состав герметика испытывают на основные физико-механические показатели.

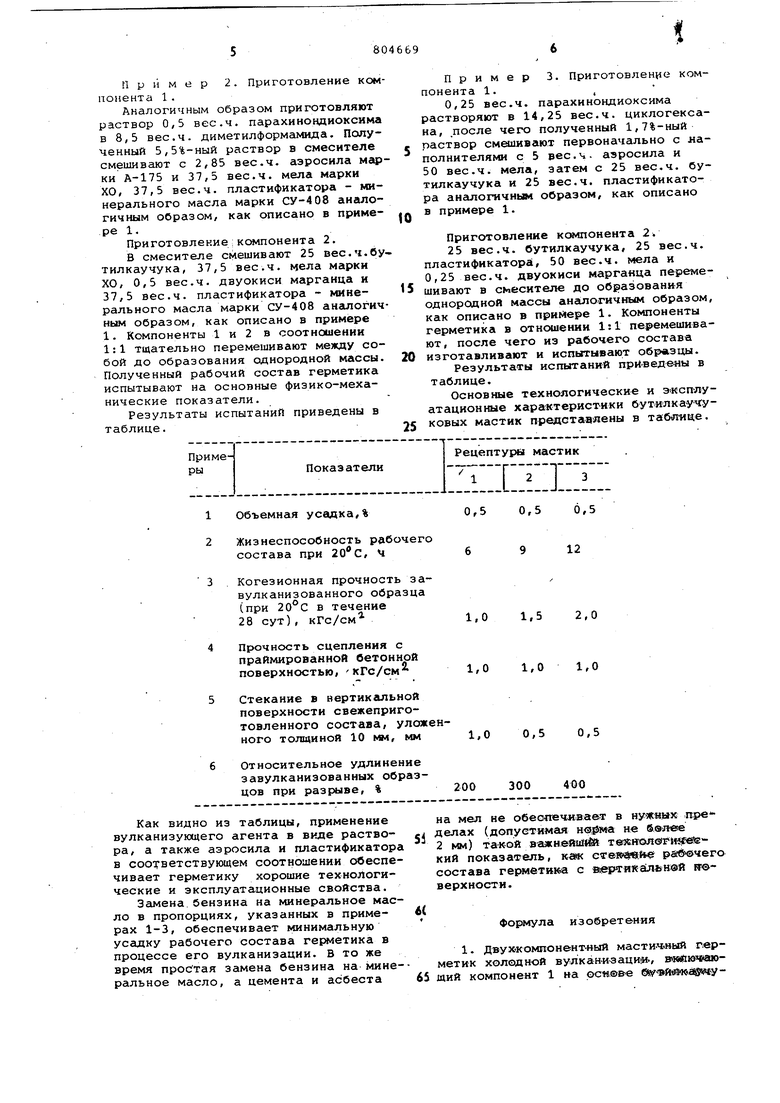

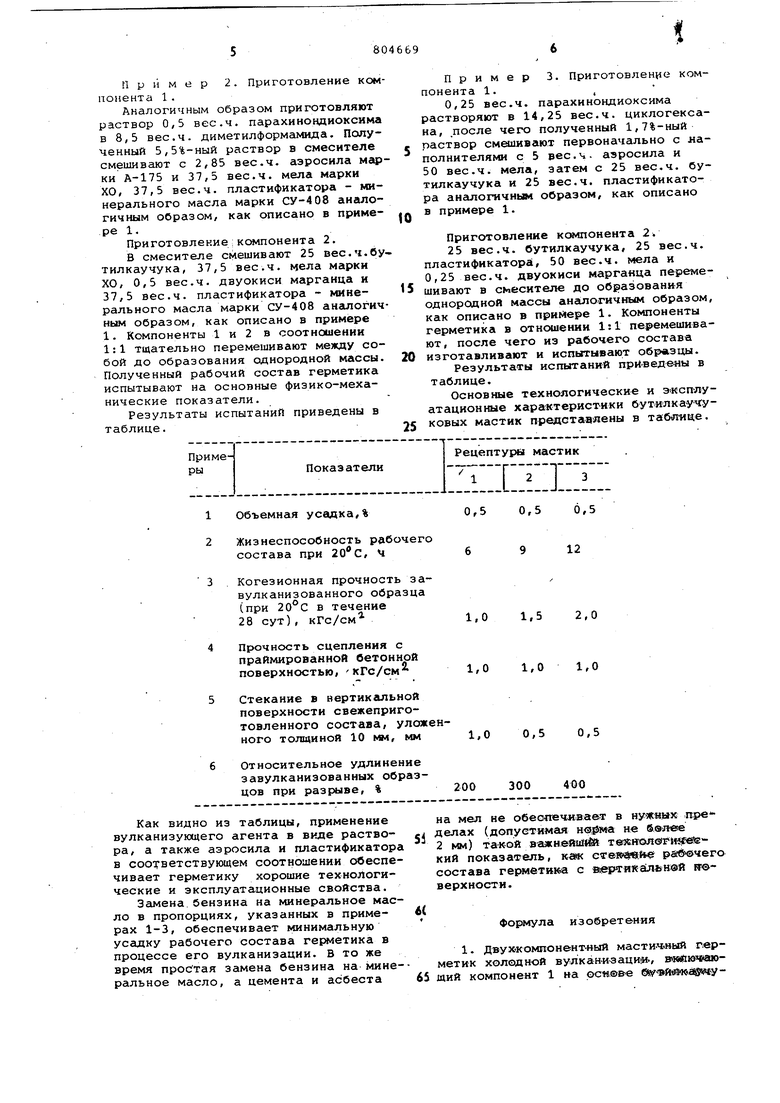

Результаты испытаний приведены в таблице.

Пример 2. Приготовление компонента 1.

Аналогичным образом приготовляют раствор 0,5 вес.ч. парахинондиоксима в 8,5 вес.ч. диметилформамида. Полученный 5,5%-ный раствор в смесителе смешивают с 2,85 вес.ч. аэросила марки А-175 и 37,5 вес.ч. мела марки ХО, 37,5 вес.ч. пластификатора - минерального масла марки СУ-408 ангшогичным образом, как описано в примере 1.

Приготовление;компонента 2.

В смесителе смешивают 25 вес.ч.бутилкаучука, 37,5 вес.ч. мела марки ХО, 0,5 вес.ч. двуокиси марганца и 37,5 вес.ч. пластификатора - минерального масла марки СУ-408 ангшогичным образом, как описано в примере 1. Компоненты 1 и 2 в соотношении 1:1 тщательно перемешивают между собой до образования однородной массы. Полученный рабочий состав герметика испытывают на основные физико-механические показатели.

Результаты испытаний приведены в таблице.

Пример 3. Приготовлен11е компонента 1.,

0,25 вес.ч. парахинондиоксима растворяют в 14,25 вес.ч. циклогексана, .после чего полученный 1,7%-ный раствор смешивают первоначально с «аполнителями с 5 вес.ч. аэросила и 50 вес.ч. мела, затем с 25 вес.ч. бутилкаучука и 25 вес.ч. пластификатора аналогичным образом, как описано в примере 1.

Приготовление кс шонеита 2. 25 вес.ч. бутилкаучука, 25 вес.ч. пластификатора, 50 вес.ч. мела и 0,25 вес.ч. двуокиси марганца перемешивают в смесителе до образования

однородной массы аналогичным образом, как описано в примере 1. Компоненты герметика в отношении 1:1 перемешивают, после чего из рабочего состава изготавливают и испытывают обржзцы. Результаты испытаний приведены в таблице.

Основные технологические и эксплуатационные характерист ики бутилкаучуковых мастик представ-лены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для мастичного герметикаи СпОСОб ЕгО пРигОТОВлЕНия | 1979 |

|

SU804670A1 |

| ДВУХКОМПОНЕНТНАЯ ГЕРМЕТИЗИРУЮЩАЯ МАСТИКА | 2005 |

|

RU2291178C1 |

| Композиция на основе бутилкаучука | 1981 |

|

SU1054394A1 |

| Ленточный герметизирующий материал холодной вулканизации | 1989 |

|

SU1713919A1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2000 |

|

RU2179230C2 |

| ГЕРМЕТИЗИРУЮЩАЯ МАСТИКА И ВИБРОПОГЛОЩАЮЩИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2009 |

|

RU2421497C2 |

| Герметизирующая мастика | 1979 |

|

SU937502A1 |

| Мастика для герметизации | 1988 |

|

SU1645275A1 |

| Состав для получения гидроизоляционного материала | 1981 |

|

SU1055747A1 |

| Герметик | 1986 |

|

SU1359288A1 |

Когезионная прочность завулканизованного образца

(при 20°С в течение

28 сут), кГс/см

Прочность сцепления с

праймированной бетонной

поверхностью, кГс/см

Стекание в вертикальной поверхности свежеприготовленного состава, уложеного толщиной 10 мм, мм

Относительное удлинение завулканизованных образцов при разрыве, %

Как видно из таблицы, применение вулканизующего агента в виде раствора, а также аэросила и пластификатора в соответствующем соотношении обеспечивает герметику хорошие технологические и эксплуатационные свойства.

Замена бензина на минеральное масло в пропорциях, указанных в примерах 1-3, обеспечивает минимальную усёщку рабочего состава ге я етика в процессе его вулканизации. В то же время простая замена бензина на минеральное масло, а цемента и асбеста

400

300

200

на мел не обес41еч«вает в нужных пределах (допустимая не белее 2 мм) такой важнейййЙ1 т&К№ОЯ&г у-&г кий показатель, как рабочего состава герметика с вйэртикал ней го®верхности.

6(

Формула изобретения

Авторы

Даты

1981-02-15—Публикация

1978-07-31—Подача