i

Изобретение относится к литейному производству, в частности к быстросохнущим противопригарным краскам для литейных форм и стержней, не подвергающихся тепловой сушке.

Эти краски должны иметь высокую седи мента ционную устойчивость, хорошую кроющую способность, высокую термостойкость и прочность покрытия, технологически необходимую продолжительность высыхания.

В составы таких красок входят органические связуюшие и органические растворители.

Известна краска, содержащая огнеупорный Наполнитель, в качестве связующего - раствор каучука в бензине (клей № 4508) и растворитель - бензин «Галоша 1.

Однако эта краска имеет низкую термостойкость и недостаточную седиментационную устойчивость. В таком растворе частищл огнеупорного наполнителя быстро оседают с образованием плотного трудноразмещиваемого осадка. Краска имеет неудовлетворительную кроющую способность и требует постоянного перемешивания, что ухудшает технологичность ее применения.

Известна также краска, содержащая огнеупорный напо Тнитель, а в качестве связующего .алкилфенольную смолу, например смолу 101М, и раствор каучука в бензине, например клей № 4508, в качестве растворителя бензин «Галоша 2.

Эта краска также имеет низкую термостойкость и недостаточную седиментационную устойчивость.

Наиболее близким к предлагаемому по технической сущности и доотигаемому результату является краска, включающая огнеупорный наполнитель, в качестве связующего - полибутилтитанат и раствор каучука в бензине и растворитель при заданном соотношении ингредиентов. Эта краска имеет высокую термостойкость и обеспечивает достаточную чистоту поверхности отливок 3.

Недостатком краски является низкая седиментациониая устойчивость и невысокая кроющая способность.

Цель изобретения - повышение седиментационной устойчивости и кроющей способности краски.

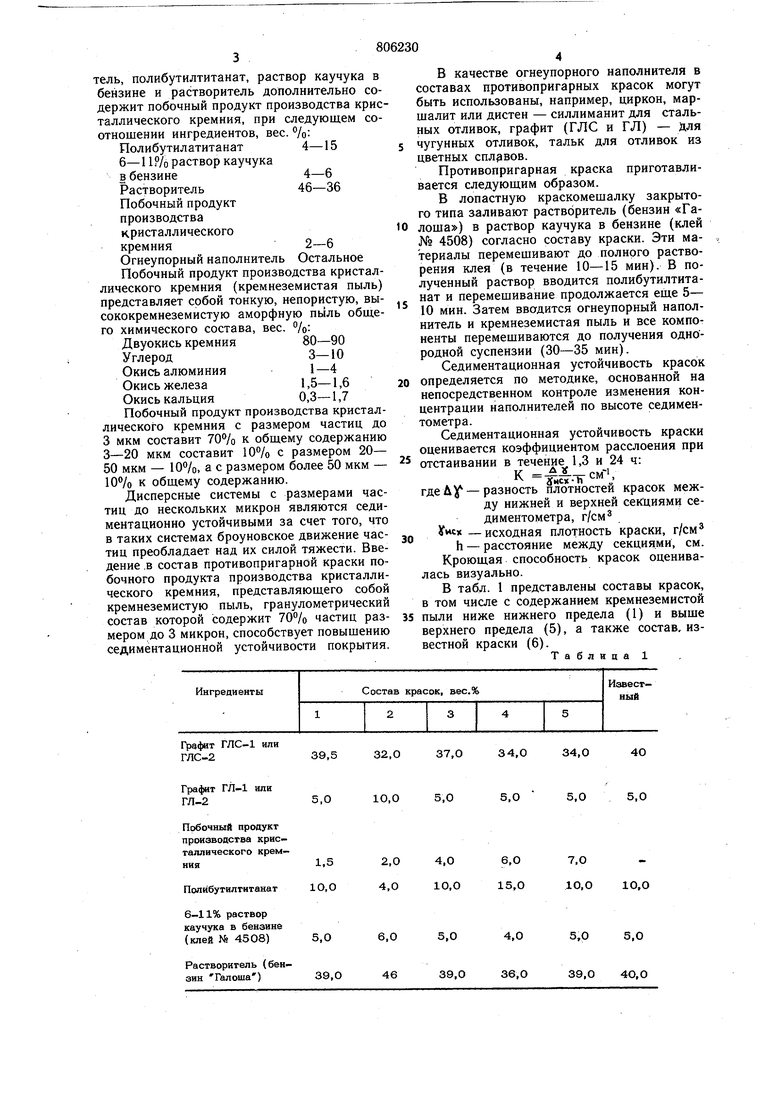

Поставленная цель достигается тем, что краска, включающая огнеупорный наполнитель, полибутилтитанат, раствор каучука в бензине и растворитель дополнительно содержит побочный продукт производства кристаллического кремния, при следующем соотношении ингредиентов, вес. %: Полибутилатитанат4-15 6-11Р/ь раствор каучука 4-6 в бензине 46-36 Растворитель Побочный продукт производства кристаллического кремния Огнеупорный наполнитель Остальное Побочный продукт производства кристаллического кремния (кремнеземистая пыль) представляет собой тонкую, непористую, высококремнеземистую аморфную общего химического состава, вес Двуокись кремния80-90 Углерод3-10 Окись алюминия1-4 Окись железа1,5-1,6 Окись кальция0,3-1,7 Побочный продукт производства кристаллического кремния с размером частиц до 3 мкм составит 70% к общему содержанию 3-20 мкм составит 0°/о с размером 20- 50 мкм - 10%, а с размером более 50 мкм - 10% к общему содержанию. Дисперсные системы с размерами частиц до нескольких микрон являются седиментационно устойчивыми за счет того, что в таких системах броуновское движение частиц преобладает над их силой тяжести. Введение .в состав противопригарной краски побочного продукта производства кристаллического кремния, представляющего собой кремнеземистую пыль, гранулометрический к.1,емнсзсми1..у.ч иш.,1., .pc...j«.v.™.K......... состав которой содержит 70% частиц размером до 3 микрон, способствует повышению седиментационной устойчивости покрытия. . В качестве огнеупорного наполнителя в составах противопригарных красок могут быть использованы, например, циркон, маршалит или дистен - силлиманит для стальных отливок, графит (ГЛС и ГЛ) - Для чугунных отливок, тальк для отливок из цветных сплэвов. Противопригарная краска приготавливается следующим образом. В лопастную краскомещалку закрытого типа заливают растворитель (бензин «Галоша) в раствор каучука в бензине (клей № 4508) согласно составу краски. Эти материалы перемещивают до полного растворения клея (в течение 10-15 мин). В полученный раствор вводится полибутилтитанат и перемещивание продолжается еще 5- 10 мин. Затем вводится огнеупорный наполнитель и кремнеземистая пыль и все компоненты перемещиваются до получения однородной суспензии (30-35 мин). Седиментационная устойчивость определяется по методике, основанной на непосредственном контроле изменения концентрации наполнителей по высоте седиментометра. Седиментационная устойчивость краски оценивается коэффициентом расслоения при отстаивании в течение 1,3 и 24 ч: К -., гдеАу - разность плотностей красок между нижней и верхней секциями седиментометра, г/см УИСХ-исходная плотность краски, г/см h - расстояние между секциями, см. Кроющая способность красок оценивалась визуально. В табл. 1 представлены составы красок, В том числе с содержанием кремнеземистой пыли ниже нижиего предела (1) и выще верхнего предела (5), а также состав, известиой краски (6). Таблица.

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарная краска для литейных форм и стержней | 1977 |

|

SU623630A1 |

| Противопригарное покрытие для литейных форм и стержней | 1979 |

|

SU863143A1 |

| Противопригарная краска для литейных форм и стержней | 1984 |

|

SU1184601A1 |

| Противопригарная краска для литейных форм и стержней | 1979 |

|

SU1107949A1 |

| Самовысыхающая противопригарная краска для литейных стержней и форм | 1977 |

|

SU733847A1 |

| Противопригарная краска для литейных форм и стержней | 2018 |

|

RU2685937C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Противопригарная краска для графитовой литейной оснастки | 2021 |

|

RU2783778C1 |

| Противопригарная краска для литейных форм и стержней | 2019 |

|

RU2722845C1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ СТАЛЬНЫХ ОТЛИВОК | 2009 |

|

RU2414497C1 |

Графит ГЛС-1 или

39,5 ГЛС-2

5,010,0 1.52,0

1О,04,0

5,О6,0 39,046

34,0

4О

34,0

37,О

5,05,0

5,0

5,0

6,0

7,0

4,0

5,0

6,0

36,0 39,0 4О,О

Коэффицненг расслоения Кр X 1О при отстаивании в течение, ч:

Таблица 2

Авторы

Даты

1981-02-23—Публикация

1979-04-03—Подача