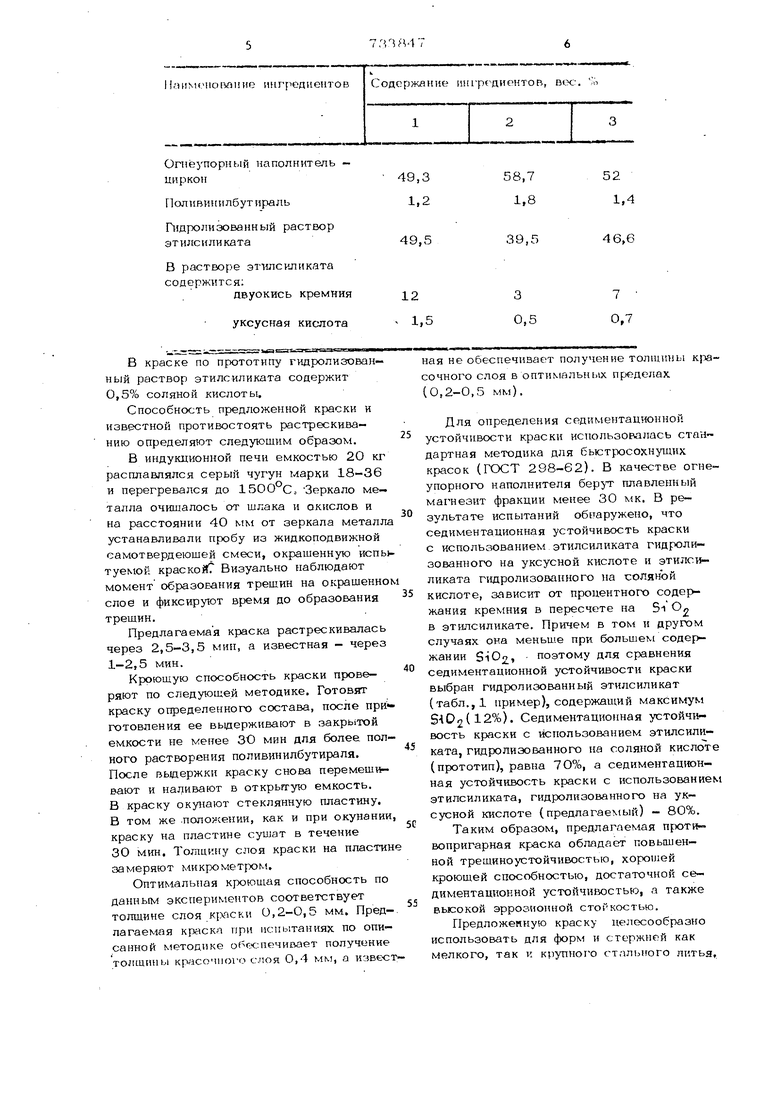

(54) САМОВЫСЫХАЮЩАЯ ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ Изобретение относится к области литейного производства, а именнсэ к составам самовысыхагощих противопригарных. 1фасок для литейных стержней и форм. Известны составы самовысыхающих противопригарных красок, включающих огнеупорный наполнитель и гидролизованный этилсиликат l . Однако при использовании этих красок для крупных стальных отливок с временем заливки (}юрм более 60 с происходит растрескивание и отслоение краски в верх них частях формы и образование вследствие ЭТОГОужимин на поверхности отливок Известен состав самотвердеющей противопригарной краски, включающей огнеупо ный наполнитель, гидролизованный этилсиликат с- 6-12% двуокиси кремния и. добавку флюорита 2 . Пределы но содержанию двуокиси крем ния в этилсиликате н применение флюорита устраняют растр«:кивание краски и И ФОРМ .повьшают ее седиментационную устойчивость. Однако производственные RcnbrfaHHR известной крйски показали, что на крут, ных стальных отливках с временем заливки 6О-12С с в верхних частях формы краска растрескивается и отслаивается от формы, вследствие этого на отливках образуются ужимины. Цепью изобретения является предотвращение растрескивания краски, улучшение кроющей способности н повьппение ее се- диментационной устойчивости, Для этого самовысыхаюшая противопригарная краска для литейных стержней и ({юрм, включающая огнеупорный наполнитель и гидролизованный раствор этилсипиката, содержит в качестве гидрол зованного раствора этилсиликата технический продукт с 3-12% двуокиси кремния и 0,5-1,5% уксусной кислоты и дополнительно содержит поливинилбутнраль клеевой при следующем соотношении ингредиентов, вес. с,; Гидролиаованный раствор этилсиликата с 3-12% двуокиси кремния и 0,5-1,5% уксусной 39,5-49.5 кислоты Поливинилбутираль 1,2-1.8 клеевой Огнеупорный наполниОстальное. тель В качестве огнеупорного наполнителя могут быть использованы плавленный магнезит, электрокорунд, циркон и др. Клеевой поливинилбутир аль может быть марки КА или КБ (ГОСТ 9439-60), Количество двуокиси кремния в гидро лиэованном этилсиликате (3-12%) зависит от продолжительности заливки формы Бели заливка формы длится менее 1 мин то допускается иметь в гидролизованном этилсиликате 12% ЗлО.д . При длительности заливки формы около 2 мин допускается иметь в гидролизованном этил силикате 3% SiO2. При выходе за указанные пределы по содержанию S-i О. в гидролизованном этилсиликате термостойкость краски снижается. При содержании поливинилбутираля клеевого ниже нижнего предела снижаетс термостойкость краски,а при содержани его выше верхнего предела ухудшаются противопригарные свойства краски. . Поливинилбутираль введенв краску для улучшения седиментационной устойчивости краски и улучшения трешиноусто чивости. Зтилсиликат, гидро ли зованный в присутствии уксусной кислоты, имеет более вьсокие пластические свойства, чем гидролизованный в присутствии соляной кислоты, а следовательно противопригарная краска на этилсиликате с уксусной кислотой менее склонна к трешинообразованию Содержание уксусной кислоты в краск составляет 0,11-0,33 вес. % или в пересчете на 1ОО вес. % негидролизованного этилсиликата 0,5-1,5 вес. %. При содержании уксусной кислоты ниж нижнего предела снижается термостойкост краски иэ-за образования продуктов непол ного .гидхэлиза с температурой выгорания 200-ЗОО С, а при содержании ее выше BepxHOix) п.оделп ухудшаоач я к}хэю111ая способность краски. В качоствс- (lacTBo- рителей при гидролизе применяк т ацетон, спирт, растворитель 646. Гидролиз этилсиликата проводят в две стадии. Первая стадия - собственно гидролиз. В качестве катализатора при гидролизе используют уксусную кислоту в количестве 0,5-1,5 вес. % от этилсиликата негидролизоватюго, вода содержится в количестве 13-19 вес. % от этилсиликата негидролизованного. В гидролизер заливают этилсиликат 32 и добавляют ацетон. Включают мешалку. Смесь этилсиликата с ацетоном перемешивают в течение ЗО-40 с. Затем, не прекращая перемешивания, заливают воду, подкисленную уксусной кислотой. Гидролиз ведут в течение 2О-4О мин, после чего гидролизованный раствор вьщержи- вают для завершения гидролиза не менее 6ч. Содержание двуокиси кремния в растворе после полного протекания гидролиза должно быть порядка 18%. В гидролизованном описанным способом этилсиликате содержится, вес. %; Этилсиликат 3252-59 Вода8-11,8 Уксусная кислота . 0,5-1,5 Ацетон или спирт35-40 Вторая стадия - разбавление гидролизованного раствора органическими растворителями до необходимого ( 3-12 вес. %) содержания двуокиси кремния в растворе. Краска приготавливается следуюшим образом. Поливинилбутираль (ПВБ) вводят при перемешивании с огнеупорным наполнителем в сухом виде - в виде порошка. Целью перемешивания является равномерное распределение ПВБ между частицами огнеупорного наполнителя. Такое распре деление увеличивает скорость последую- шего растворения ПВБ и предотвращает образование слипшихся комков ПВБ. Приготовленную таким образом сухую смесь огнеупорного наполнителя и ПВБ вводят в гидролизованный раствор этилсиликата и перемешивают до получения однородной суспензии с примерной плотностью 2,1 г/см . Примеры составов приведены в таблице.

в растворе эгипсилнката содерна1тся;

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарная краска для литейных форм и стержней | 1987 |

|

SU1470417A1 |

| САМОТВЕРДЕЮЩАЯ ПРОТИВОПРИГАРНАЯ КРАСКА | 1973 |

|

SU383511A1 |

| Состав для противопригарного покрытия литейных форм и стержней | 1983 |

|

SU1106575A1 |

| Противопригарная краска для литейных форм и стержней | 1980 |

|

SU926842A1 |

| Связующее для литейных противопригар-НыХ KPACOK | 1978 |

|

SU806229A1 |

| Противопригарное покрытие для литейных форм и стержней | 1979 |

|

SU863143A1 |

| Противопригарное покрытие для литейных форм и стержней | 1990 |

|

SU1734919A1 |

| Противопригарная краска для литейных форм и стержней | 1980 |

|

SU876259A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ | 1990 |

|

RU2015790C1 |

| Краска для литейных форм и стержней | 1977 |

|

SU632467A1 |

В краске по прототипу гидрюпизован- ный раствор этилсиликата содержит 0,5% соляной кислоты. Способность предложенной краски и известной противостоять растрескиванию определяют следующим образом. В индукционной печи емкостью 20 кг расплавлялся серый чугун марки 18-36 и перегревался до 1500°С. Зеркало металла очищалось от шлака и окислов и на расстоянии 40 мм от зеркала металла устанавливали пробу из жидкоподвижной самотвердеюшей смеси, окрашенную испы туемой краской Визуально наблюдают момент образования трещин на окрашенно слое и фиксируют время до образования трешин. Предлагаемая краска растрескивалась через 2,5-3,5 мин, а известная - через 1-2,5 мин. Кроющую способность краски проверяют по следующей методике. Готовят краску определенного состава, после прй« готовлен ия ее выдерживают в закрытой емкости не менее ЗО мин для более полного растворения поливинилбутираля. После выдержки краску снова перемешивают и наливают в открытую емкость. В краску стеклянную пластину. В том же .положении, как и при окунании краску на пластине сушат в течение ЗО мин. Толщину слоя краски на пластин замеряют микромет1Х)М. Оптимальная кроющая способность по данным экспериментов соответствует толщине слоя О,2-О,5 мм. Предлагаемая К1иска при испытаниях по описанной методике о -г юпечивает получение толщины красочного слоя 0,4 мм, а извес ая не обеспечивает получение толщи1 ы К1эа очного слоя в оптимальных пределах 0,2-0,5 мм). Для онределения седиментационной устойчивости краски использовалась стан дартная методика для быстросохнуихих красок (ГОСТ 298-62). В качестве огнеупорного наполнителя плавленный магнезит фракции менее 30 мк. В результате испытаний обнаружено, что седиментационная устойчивость краски с использованием этилсиликата гидролизованного на уксусной кислоте и этилсиликата гидролизованного на соляной кислоте, зависит от процентного содержания кремния в пересчете на Si О в этилсиликате. Причем в том и другом случаях она меньш.е при большем содер жании SiOo, поэтому для сравнения седиментационной устойчивости краски выбран гид рол изо ванный этилсиликат (табл.,1 нример), содержащий максимум SA02(12%). Седиментационная устойчивость краски с использованием этилсили- ката, гидролиэованного на соляной кислоте (прототип), равна 7О%, а седиментащюнная устойчивость краски с использованием этилсиликата, гидролизованного на уксусной кислоте (предлагаемый) - 80%. Таким образом, предлагаемая противопригарная краска обладает повышенной трешиноустойчивостью, хорошей кроющей способностью, достаточной седиментационной устойчивостью, а также высокой эррозиоиной стойкостью. Предложенную краску целесообразно использовать для форм и стержней как мелкого, так и круптюго стального литья. 77 Формула изобретения Самовысыхаюшая противопригарная краска для литейных стержней и форм, включающая огнеупорный наполнитель и гидролиэованный раствор этилсиликата отличающаяся тем, что, с целью предотвращения растрескивания краскИ| улучшения кроющей способности повышения ее седиментационнрй устойчивости, в качестве гидролизованного раствора этилсиликата она содержит тех нический продукт с 3-12% двуокиси кре ния и 0,5-1,5% уксусной кислоты и дополнительно содержит поливинилбутираль клеевой при следующем соотношдаии ингредиентов, вес. %: Гидролиэованный раствор этилсиликата с 3-12% двуокиси кремния и 0,5-li5% уксусной 39,5-49,5 кислоты Поливинилбутираль 1,2-1,8 клеевой Огнеупорный наОстальное. полнитель Источники информации, инятые во внимание при экспертизе 1.Сб. Труды ЦНИИТМАШ , , 102, с. 117-138. 2.Авторское свщетельство СССР 383511, кл. В 22 С ЗУОО, 197О.

Авторы

Даты

1980-05-15—Публикация

1977-07-12—Подача