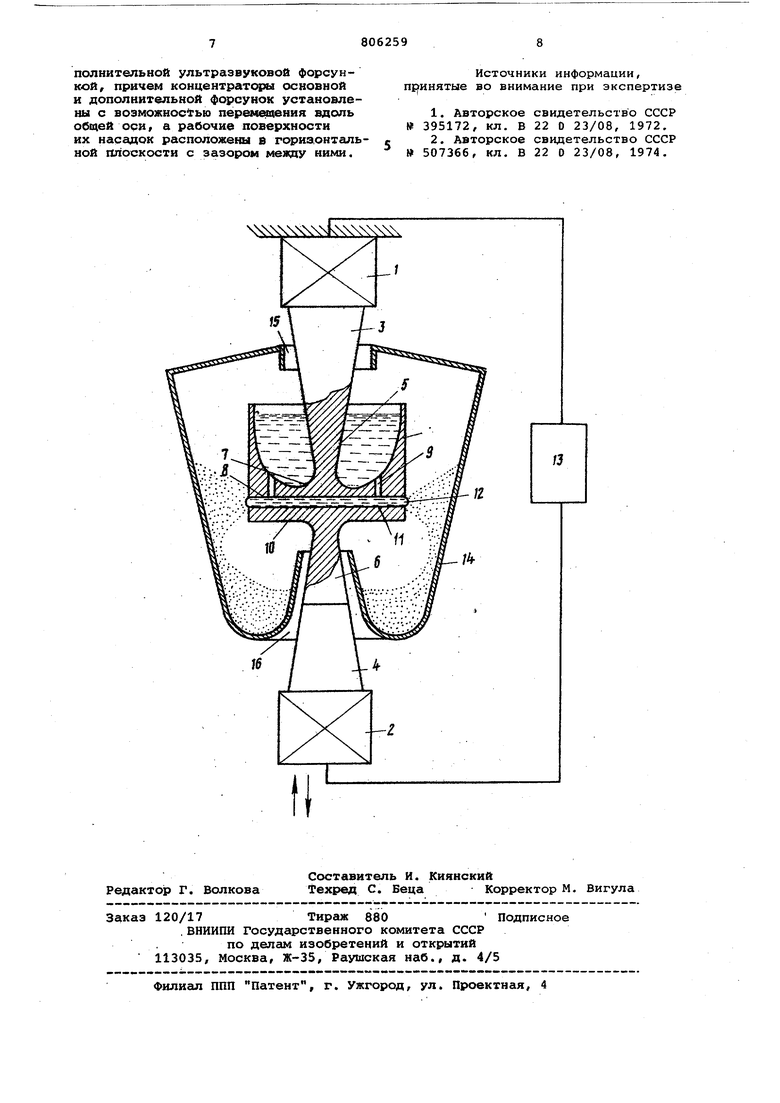

Изобретение относится к порошковой металлургии, в частности к производству металлических порошков распылением расплавов. Известен способ получения металли ческих порошков, включающий центробежное распьшение расплава и охлаждение распыленных частиц. Устройство для реализации данного способа сос тоит из камеры распыления, врацашвегося диска, металлопровода и сборки ка порошка l. Недостаткги1Ш устройства -являютси низкая надежность работы устройства, связанная с необходимостью вращения диска с большой скоростью в течение длительного времени. Наиболее близким по технической сущности к предлагаемому является способ получения металлических порош КОВ-, включающий распыление расплавленного металла в ультразвуковом поле, а также устройство для осуществ ления данного способа, включающее камеру, источник питания и ультраэву ковую форсунку, снабженную излучателем колебаний и концентратор 1 с распылительной насадкой 2 . Недостатками данного устройства являются отсутствие возможности регу лирования фргГкционного состава порошков и низкий выход мелких фракций этих порошков. Цель изобретения - обеспечение возможности регулирования фракционного состава получаемых порошков и увеличения выхода мелких фракций. Указанная цель достигается тем, что ультразвуковое поле создают двумя встречны1 4и асинфазными потоками ультразвуковых колебаний с равншш волновьми параметрами. Предлагаемое устройство отличается от известного тем, что оно снабжено дополнительной ультразвуковой форсункой, причем концентраторы- основной и дополнительной форсунок установлены с возможностью перемещения вдоль общей оси, а рабочие поверхности их насадок расположены в горизонтальной плоскости с зазором между ними. На чертеже с.сематично изображено устройство для получения металлических порошков. , Устройство включает основную и дополнительную форсунку, состоящие из магнитострикционйых излучателей 1 и 2, установленных на экспоненциальных концентраторах 3 и 4 и снабженных

распылительными насадками 5 и б. Насадка 5 выпсдзнена в виде цилиндра с коническоЯ полостью 7, связанной с рабочей (распьшнвающей ) поверхностью 8 насадки отверстиями 9. НаCcu xa 5 с помсяцью резьбового соединенка (на чертеже не показано) закреплена на концентраторе 3 в его нулевой точке на расстоянии от его начала, кратном Л/2, где А- длина волны. Насадка 6 выполнена в виде диска 10 с рабочей поверхностью 11 и закреплена на концентраторе 4. При этом рабочне поверхности 8 и 11 насадок в горизонтальной плоскости образуют за&ор 12 постоянного размера Обе форсунки установлены с возможностью перемещения относительно общей вертикальной оси. Устройство вклчает источник 13 напряжения и камеру 14 раепьиенйя с отверстиями 15 и 16 для размещения концентраторов 3 и 4, соответственно.

Работает, устройство следующим образом.

подаче напряжения от источника 13, например, на излучатель 1, последний совершает гармонические колебания и вызывает в теле концентртора 3 попеременно деформацию растяжения и сжатия. Эта деформация передается насадке 5 и приводит к измен«нию ее линейных размеров. При этом распыливающая поверхность 8 насадки совершает гармонические колебания с .постоянной амплитудой смещения в вертикальном направлении.

Аналогичная картина наблюдается и при подаче напряжения от источника на излучатель 2.

Если в насадке 5 основной форсунки возбудить деформацию сжатия и одновременно в насадке 6 дополнитель ной форсунки - деформацию растяжения , а волновые параметры возбуждающих потоков уравнять, то смещения распыливающих поверхностей 8 и 11 при соосном расположении форсунок, вызываемые идентичными волнами, будут одинаковы по величине и противоположны по направлению, т.е. высота зазора распыливающими поверхнотями будет постоянной.

При реализации (подбором частоты колебаний) режима стоячей волны .и соблюдением линейных размером концентраторов с насадками, кратным четверти ее длины ( А/4) , можно добиться того, что местоположению зааора будет соответствовать пучность стоячей волны с максимальной амплитудой высокочастотных колебаний.

Следовательно, если в полость 7 подать расплавленный металл, он через отверстия. 9 попадает в зазор. Удерживаясь в зазоре силами поверхностного натяжения в виде тонкой пленки постоянной толщины, расплав металла будет непрерывно распьшяться под действием высокочастотных колебаний в жидкости с постоянной ин.тенсивностью и образовывать порошок высокой дисперсности и постоянного фракционного состава, сбор которого может быть осуществлен, например, в нижней части камеры 14.

Таким образом, положительный зффект, достигаемый при использовании предлагаемого способа и устройства для его осуществления сводится к сужению фракционного состава, увеличению дисперсности получаемого порошка и выхода высокодисперсных фракций возможности управления процессом распыления.

Пример 1. Изготавливается порошок олова распылением расплава. В качестве источников ультразвуковых колебаний используют два ультразвуковых диспергатора УЗДН-1.

Распыление расплава вели в следующем режиме:

Рабочая частота, кГц 35

Удельная акустическая

мощность излучателя ,

.Вт/см 100

Температура расплава,

с300 ,

Получают несколько партии порошка, причем каждой партии соответствует определенная высота зазора, которую измеряют с помощью микрометрического винта (на чертеже не показан) с ценой деления 0,01 мм. После распыления осуществляют ситовой анализ каждой партии и определяют ее фракционный состав. Форма получаемых частиц порсаика контролируется с псйлощью металлографического микроскопа. Оценивается также интенсивность распыления порошка методом периодического отбора проб в процессе расгплпения расплава и их взвешивания. Диапазон изменения интенсивности определяется на основании пяти измерений.

Для получения сравнительных дайных аналогичным испытанием подвергается o toвянный порошок, -получаенный известным способом с использованием только основной ультразвуковой форсунки с насадкой, снабженной сменным сетками из меди с размером ячеек соответственно 20, 5 и 100 мкм. При зтом параметры ультразвукового потока и температуру расплава сохраняют такими же, как и в предлагаемом способе.

Сопоставительный анализ данных испытаний показывает (см. таблицу) , что процесс распыления по предлагаемому Способу по сравнению с известным характеризуется большей интенсивностью распыления, при этом последняя по всем направлениям практически постоянна, в то время как при известном способе изменяется на 3Q-40%. Наибольшей интенсивности распыления соответствует минимальная высота зазора между распьоливающиьда поверхностями. Кроме того, предлагаемый способ характеризуется более узким фракционным составом, причем с умень шением высоты зазора выход высокодисперсных фракций с формой частиц, близкой ;К сферической, увеличивается. Пример 2. Изготавливается порошок сверхпластичного эвтектичес кого сплава В,- Pg-Sy, с содержанием компонентов Bi - 50 вес.%, Рр 33 вес.%, Sj, - 17 вес,% и температу рой плавления 96°С. Температура расплава при распылении составляет 150°С. Как и в примере 1, осуществляют ситовой анализ порошка, определяют преимущественную форму частиц и интенсивность распыления сплава. Кроме того, контролируется отклонение содержания компонентов сплава в порошке от эвтектической концентрации по отношению к исходному {Масси ному) материалу металлографическим методом. Кроме того, косвенно оценивается показатель пластичности сплава, т.е. определяется сопротивление деформированию полученного порошка при прессовании последнего до уменьшения объема на 50%, Оказалось, что при распылении сплава предлагаеквлм способом, фракционный состав порошка сужается по сравнению с известньм способом в два раза, причем максимальная дисперсность (3-20 мкм) соответствует минимальной толщине распыляемого слоя расплава (0, мм). При этом интенсивность распыления возрастает , а ее изменение в процессе распыления несущественно и составляет величину в пределах 5%, чего не наблюдается при получении порошка сплава B.--Pa-S известным способом. Таким образом, использование предлагаемого способа и устройства по сравнению с известными обеспечивают следующие преимущества: а)возможность регулирования фракционного состава получаемого порошка в процессе распыления; б)увеличение выхода высокодисперсных фракций7 в)сохранения свойств исходного материала в частицах порошка при распылении сплавов; г)увеличение интенсивности распыления расплава и обеспечение ее стабильности в процессе получения порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СФЕРИЧЕСКИЙ ПОРОШОК АЛЮМИНИЕВО-ЦИНКОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2233208C2 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2554257C1 |

| АЛЮМИНИЕВЫЙ СФЕРИЧЕСКИЙ ПОРОШОК ВЫСОКОЙ ДИСПЕРСНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2243857C2 |

| Способ получения серебряного порошка и устройство для его осуществления | 1979 |

|

SU885313A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО ПОРОШКА | 1990 |

|

RU2026157C1 |

| Устройство для электродуговой металлизации | 1989 |

|

SU1777966A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА РАСПЫЛЕНИЕМ РАСПЛАВА | 1995 |

|

RU2111834C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2005 |

|

RU2302926C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ ПОРОШКОВ КАРБИДА БОРА | 2015 |

|

RU2659921C2 |

Авторы

Даты

1981-02-23—Публикация

1979-05-30—Подача