Изобретение относится к области порошковой металлургии, в частности к способам получения металлических порошков распылением расплава. Существуют множество различных способов производства порошков распылением расплава. В настоящее время в электронике для поверхностного монтажа электронных компонентов используются паяльные пасты, содержащие порошки припоя с размерами частиц: от 80 мкм до 40 мкм и от 40 мкм до 25 мкм. Такие порошки изготавливают различными способами. Это, прежде всего, способ распыления струи расплава струями газа или жидкости (например, патент США №3826598, МКИ B22d 23/08). Однако порошки, полученные этим способом, имеют очень широкий разброс частиц по размерам. Для характеристики однородности порошка по размерам принято использовать величину, называемую стандартным отклонением. Эту величину рассчитывают как отношение диаметра частиц с выходом 84,1% и диаметра частиц с выходом 50%.

σ=D84.1/D50,

где D84.1 - диаметр частиц с выходом 84,1%,

D50 - диаметр частиц с выходом 50% или медианный размер частиц порошка.

Диаметр D50 также часто используется отдельно для характеристики мелкости порошка. Обычно σ для порошков, полученных разными методами, изменяется от 1,6 для метода центробежного распыления до 2,2-2,5 для метода газового распыления. Идеальный случай когда σ=1 соответствует порошкам с одинаковыми размерами частиц.

Содержание фракции -80+40 мкм в порошке, произведенном газовым распылением, не превышает 15%.

Существуют способы производства порошков металлов за счет распыления расплава ультразвуковыми колебаниями (например, А.С. СССР №1246487, кл. В22Р 9/10). Этот способ позволяет улучшить однородность порошка и увеличить выход узкой фракции. Однако получение мелких порошков, например, с размерами частиц в интервале -40+25 мкм затруднено и составляет всего 10-15%.

Существует также метод центробежного распыления расплавленных металлов. Главное достоинство этого метода возможность получения порошков с узким фракционным составом. Обычно для метода центробежного распыления σ=1,6-1,8. Например, метод производства мелких сферических металлических гранул (патент № JP 2002317212, B22F 9/10), который выбран нами в качестве прототипа, используется для производства мелких порошков сферической формы. Этот метод реализуется следующим образом. Жидкий металл в виде цилиндрической струи подается на вращающийся диск (стакан, чаша) и при соприкосновении с диском получает вращательное движение. При вращении расплава в нем возникают центробежные силы, под действием которых расплав растекается в пленку и далее эта пленка дробиться на мелкие капли.

Задачей данного технического решения является увеличение производительности процесса, повышение однородности частиц по размерам и снижение их размеров.

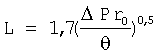

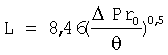

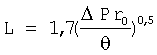

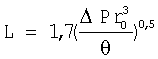

Решение поставленной задачи достигается тем, что расплав предварительно под напором формируют в виде конической вращающейся пленки, а затем придают дополнительное вращение нижней кромке пленки в направлении, совпадающем с направлением собственного вращения пленки на расстоянии, определяемом из соотношения  м, где r0 - меньший радиус конической пленки; ΔР - напор в расплаве; θ - поверхностное натяжение расплава.

м, где r0 - меньший радиус конической пленки; ΔР - напор в расплаве; θ - поверхностное натяжение расплава.

Кроме этого, задают дополнительное вращение расплава с частотой, равной собственной частоте расплава и системы, задающей это вращение, и распыление ведут в среде легкого газа, например в гелии.

Предварительное формирование расплава в виде пленки, а не цилиндрической струи позволяет увеличить поверхность контакта расплава и вращающегося устройства и получать более однородные по размеру мелкие частицы.

Подача расплава в виде пленки под напором позволяет увеличить скорость истечения расплава и соответственно производительность процесса.

Придания дополнительного вращения, совпадающего по направлению с вращением пленки, позволяет увеличить суммарную частоту вращения расплава и, тем самым, уменьшить размер образующихся капель.

Воздействие вращением на пленку на определенном расстоянии позволяет осуществлять ее распыление в той ее части, которая имеет наименьшую толщину (до распада на струйки и капли) и получать более мелкие порошки.

Осуществление процесса в среде легкого инертного газа (например, гелия) позволяет повысить однородность частиц порошка по размерам частиц за счет реализации ламинарного режима течения газа вблизи пленки.

Все перечисленные отличительные признаки позволяют решить поставленную задачу, что позволяет сделать вывод о наличии причинно-следственных связей между совокупностью существенных признаков заявляемого технического решения и достигнутым техническим результатом.

Перечисленные признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при проведении патентных исследований, что позволяет сделать вывод о соответствии заявляемого изобретения критерию "новизна".

Анализ уровня техники по доступным источникам информации показал, что заявляемое техническое решение явным образом не следует из известного на сегодня уровня техники и, на взгляд авторов, может быть сделан вывод о соответствии его критерию "изобретательский уровень".

Возможность практической реализации предложенного технического решения подтверждена изготовлением и испытанием установки, на которой успешно проведены испытания предложенного технического решения.

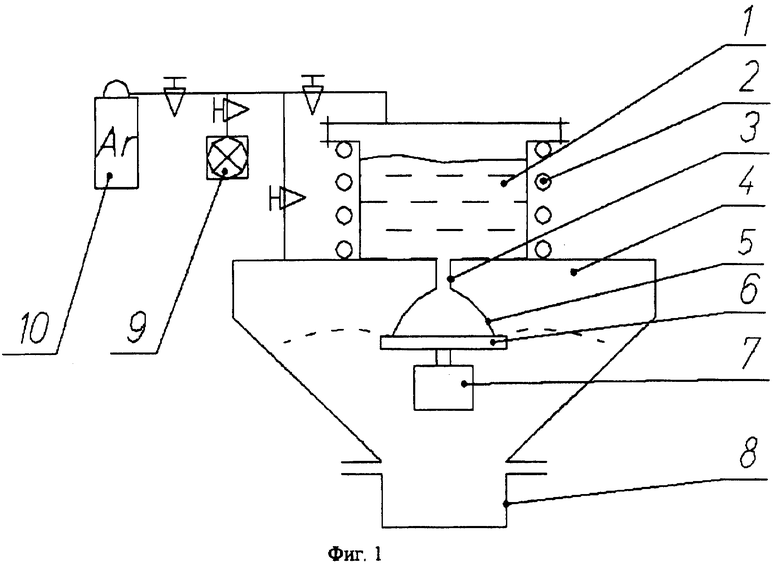

На фиг.1 представлена схема одного из вариантов установки для реализации предлагаемого способа получения порошков.

Установка состоит из герметичной камеры давления 1, соединенной трубопроводом с баллоном сжатого газа 10. Вокруг камеры давления располагается печь 2. В донную часть камеры давления встроена центробежная форсунка 3, содержащая камеру закручивания, конфузор и сопло (не показаны). Под форсункой 3, соосно отверстию ее сопла, размещен диск 6, соединенный с приводом вращения 7. Диск 6 механически соединен с микрометрическим устройством (не показано), которое позволяет осуществлять вертикальные перемещения диска 6 относительно торца центробежной форсунки 3. Установка содержит сборник 8 порошка и вакуумный насос 9 для создания в камере распыления вакуума и инертной среды (например, гелия), предохраняющей металлические порошки от окисления.

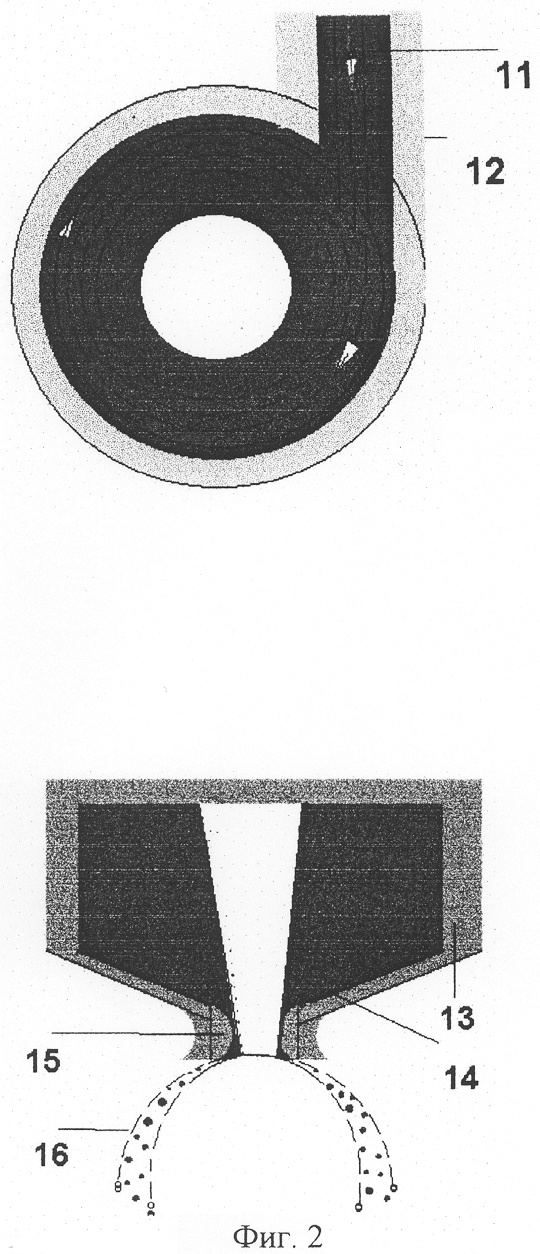

На фиг.2 представлена схема (вид сверху и спереди) для тангенциальной подачи расплава в камеру закручивания центробежной форсунки и получения конической пленки. Расплав 11 под давлением поступает тангенциально в камеру закручивания 12, 13 и приобретает интенсивное вращательное движение. Далее в конфузоре 14 это вращение еще более усиливается. На выходе из сопла 15 вращающийся расплав под действием центробежных сил формируется в пленку 16.

Реализация предложенного технического решения осуществляют следующим образом. Металл или сплав загружают в камеру давления, герметизируют ее и камеру распыления, а далее вакуумируют их объемы до давления примерно 1,33 Па. Затем включают печь и проводят обогрев камеры давления, а вместе с тем нагрев расплавление металла. После расплавления металла заполняют камеру давления инертным газом (аргоном), а распыления инертным газом (гелием) до давления примерно 1013 кПа (≈1 атм). Включают привод вращения и разгоняют диск до рабочей частоты вращения. Затем при помощи микрометрического устройства со шкалой устанавливают диск на расстоянии L от торца центробежной форсунки, которое варьируется в пределах от 10 до 60 мм. Подают сжатый до рабочего давления (обычно 4-8 атм) газ (аргон) в камеру давления и открывают стопор (не показан).

Расплав под давлением поступает тангенциально из обогреваемой емкости в камеру закручивания центробежной форсунки, приобретая вращательное движение, которое еще более усиливается в конфузорной части форсунки. Расплав, выходя из сопла форсунки в виде полой вращающейся струи, деформируется под действием центробежных сил в утончающуюся коническую пленку и растекается по поверхности вращающегося диска слоем с толщиной около 10...20 мкм. Причем направления дополнительного вращения расплава задают в том же направлении, в котором происходит собственное вращение пленки. Это достигается совпадением направления тангенциального канала и направлением дополнительного вращения. В этом слое диском возбуждаются центробежные силы, под воздействием которых пленка распыляется на мелкие капли, застывающие в порошок. Порошок рассеивают по фракциям и определяют их массовую и процентную долю отдельных фракций, медианный размер частиц, стандартное отклонение.

Одновременно дисперсность порошка оценивают по процентному содержанию (G, мас.%) частиц мелкой фракции (-80+40 мкм).

Применение двух методик для характеристики дисперсности порошка обусловлено тем, что при бимодальном распределении частиц порошка по размерам обе эти характеристики дают более полную и достоверную информацию о дисперсности порошка в целом. Проводили распыление при изменении расстояния от вершины конической пленки L до поверхности диска в пределах 10-55 мм. Давление аргона на расплав составляло 0,5-0,6 МПа, частота вращения диска составляла 24 тыс. оборотов в минуту, радиус сопла форсунки r0=0,6 мм. Эффективность распыления оценивали по содержанию фракции -80+40 мкм и величине стандартного отклонения полученного порошка в зависимости от расстояния L. Результаты испытаний предложенного технического решения представлены в таблице 1.

Зависимость содержания фракции -80+40 мкм и стандартного отклонения σ от длины пленки.

Из представленных в таблице 1 результатов видно, что при расстоянии от вершины конической пленки равном 29 мм, получаемый порошок имеет наивысшую дисперсность и однородность. По видимому, это расстояние при указанных параметрах распыления близко к оптимальному значению (Lопт). Если на пленку оказывать воздействие центробежными силами на высотах меньших Lопт, происходит снижение эффективности дробления и укрупнение порошка из-за большей толщины пленки. Если же обрабатывать расплав диском на высоте L>Lопт, происходит дробление не пленки, а капель, на которые она распадается. А поскольку капиллярное давление, препятствующее дроблению капли, более чем в 20 раз выше, чем это давление в пленки (с толщиной, равной радиусу капли), то и эффективность центробежного распыления снижается.

Известно, что пленка расплава под действием капиллярного давления распадается на струйки и капли.

Длина (L), при которой наступает распад пленки, определяется из известного соотношения

,

,

где ΔР - напор в расплаве, Па,

r0 - меньший радиус конической пленки, м,

θ - поверхностное натяжение жидкости, Н/м.

Расчетные значения Loirr при параметрах опыта (r0=0,6 мм, Р=0,5 МПа, θ=0,5 Н/м) отличаются от опытных значений. По-видимому, это связано с тем, что в уравнении не учитывается вязкость жидкостей, которая снижает длину устойчивой части пленки. Поэтому принимаем оптимальное значение длины пленки равным:

При указанной оптимальной длине пленки L=30·10-3 м и при режимах, указанных в примере 1, были получены порошки припоя Sn-Cu (3%). Для сравнения были также проведены испытания распыления цилиндрической струи по схеме прототипа. Результаты этих сравнительных испытаний приведены в таблице 2.

Таблица 2. Сравнение характеристик порошков припоя Sn 97%, Cu 3%, приготовленных по известному и предлагаемому способам.

Выход мелкой фракции -80+40 мкм в известном способе при распылении припоя составляет 35%, в то время как в предлагаемом составляет 45%.

Из таблицы следует, что реализация процесса по предложенному способу в сравнении с известным способом позволяет:

- увеличить производительность почти в 1,6 раза выше,

- снизить медианный размер частиц со 102 мкм до 65 мкм,

- улучшить однородность частиц порошка по размерам: для известного способа σ=1,91, а для предлагаемого: σ=1,74.

Распад пленки при сходе с кромки диска может происходить по трем вариантам: "струйный" (когда пленка распадается на струйки), "пленочный" (пленка распадается на отдельные пленочные фрагменты) и "капельный" (пленка распадается на капли). Последний вариант обеспечивает получение наиболее однородного распределения по размерам капель. Для обеспечения "капельного" режима распада растекание пленки по поверхности диска должно происходить без ее преждевременного разрыва, которое достигается при ламинарном растекании пленки.

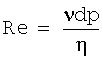

Переход от ламинарного течения к турбулентному определяется режимом течения газа и зависит от соотношения инерционных и вязких сил газа и называется критерием Рейнольдса в следующем виде

,

,

где ν - скорость движения газа,

d - диаметр пленки,

ρ - плотность газа,

η - динамическая вязкость газа.

При прочих равных условиях распыление пленки в среде гелия позволяет обеспечить ламинарный режим течения при больших скоростях газа (почти в 15 раз). Например, при частоте вращения диска диаметром 50 мм критическая скорость вращения в азоте (аргоне) достигается при частоте вращения в 15 раз меньших, чем при распылении в гелии.

Источники информации

Распыленные металлические порошки / Ничипоренко О.С., Найда Ю.И., Медведовский А.Б. - Киев: Наук. думка, 1980. - 240 с.

Распыливание жидкостей / Бородин В.А. и др. М.: Машиностроение, 1967. - 264 с.

Порошковая металлургия и напыленные покрытия: Учебник для вузов. В.Н.Анциферов, Г.В.Бобров, Л.К.Дружинин и др. М.: Металлургия, 1987. - 792 с.

Патент США №3826598, МКИ B22d 23/08 "Способ получения порошков металлов и сплавов".

Патент СССР №1246487, кл. В22Р 9/10. Способ получения порошков металлов.

Патент Японии № JP 2002317212, B22F 9/10. Метод производства мелких сферических металлических гранул.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2492028C1 |

| Способ получения мелкодисперсного порошка тугоплавкого материала | 2020 |

|

RU2746197C1 |

| Способ получения дисперсного порошка ферросилиция - утяжелителя | 2020 |

|

RU2741879C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| Центробежный струйно-плазменный способ получения порошков металлов и сплавов | 2019 |

|

RU2722317C1 |

| Способ формирования частиц с гомогенной структурой при получении мелкодисперсных металлических порошков | 2020 |

|

RU2779961C2 |

| Способ получения металлическихпОРОшКОВ и уСТРОйСТВО для ЕгО ОСу-щЕСТВлЕНия | 1979 |

|

SU806259A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА МЕТОДОМ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ | 2011 |

|

RU2475336C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТОДОМ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ | 2011 |

|

RU2467835C1 |

Изобретение относится к порошковой металлургии, в частности к способам получения металлических порошков распылением расплава. Способ получения металлических порошков включает центробежное распыление расплава путем придания вращения расплаву, предварительно сформированному в виде пленки, в камере центробежной форсунки и его распада под действием центробежных сил. Нижней кромке пленки придают дополнительное вращение в направлении, совпадающем с направлением собственного вращения пленки, на расстоянии от торца форсунки L=1,7(ΔPr0 3/θ)0,5, где ΔР - напор в расплаве, Па; r0 - радиус сопла форсунки, м; θ - поверхностное натяжение, Н/м. Техническим результатом является повышение дисперсности порошка и однородности по размерам частиц. 3 з.п. ф-лы, 2 табл., 2 ил.

,

,

где ΔР - напор в расплаве, Па;

r0 - радиус сопла форсунки, м;

θ - поверхностное натяжение, Н/м.

| Способ получения металлического порошка | 1990 |

|

SU1827325A1 |

| Способ получения металлического порошка | 1984 |

|

SU1246487A1 |

| Диспергирующее устройство для распыления расплавленного металла | 1990 |

|

SU1785824A1 |

| 1969 |

|

SU411689A3 | |

| US 4343750 A, 10.08.1982 | |||

| US 4025249 A, 24.05.1977. | |||

Авторы

Даты

2007-07-20—Публикация

2005-03-03—Подача