сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылительная головка электрометаллизатора | 1989 |

|

SU1681974A1 |

| Распылительная головка электрометаллизатора | 1983 |

|

SU1113177A1 |

| Способ металлизации изделий | 1983 |

|

SU1123744A1 |

| Электрометаллизатор | 1950 |

|

SU91637A1 |

| Распыляющая головка электрометаллизатора | 1981 |

|

SU990322A1 |

| Электрометаллизатор | 1988 |

|

SU1692665A1 |

| Устройство для электродуговой металлизации | 1989 |

|

SU1727923A1 |

| Электродуговой металлизатор "Дракон" | 2018 |

|

RU2687905C1 |

| Электродуговой распылитель | 1980 |

|

SU925407A1 |

| ГРАФИТИРОВАННЫЙ ЭЛЕКТРОД С ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА И ВЫСОКОЙ ЖАРОСТОЙКОСТЬЮ | 2023 |

|

RU2805543C1 |

Использование: изобретение относится к устройствам для распыления материалов и может быть использовано при нанесении электрометаллизационных покрытий на детали в области машиностроения, энергетики, авиации для повышения производительности металлизации и качества покрытия. Сущность изобретения: устройство снабжено ультразвуковым преобразователем с концентратором на конце, который установлен перпендикулярно плоскости токоподводов. Причем на торце концентраторавыполнены направляющие каналы, на поверхность которых нанесено электроизоляционное покрытие, а прижимные пластины выполнены неподводящими. 2 ил., 2 табл.

Изобретение относится к устройствам для распыления материалов и может быть использовано при нанесении электрометаллизационных покрытий на детали в области машиностроения, энергетики, авиации и т.п.

Известно устройство, в котором два сопла для подачи сжатого воздуха расположены соосно плоскости, проходящей через оси электродов, состоящих из направляющих и прижимных пластин.

Недостатком устройства является большой диапазон размеров частиц, образующихся при распылении проволок, что обуславливает высокую шероховатость и пористость нанесенных покрытий. Кроме того, образование большого числа частичек малого диаметра, которые при нанесении покрытий испаряются, что снижает КПД процесса из-за уменьшения коэффициента использования материала проволоки.

Целью изобретения является сужение фракции напыляемых частиц, повышение качества покрытий и увеличение производительности процесса.

Поставленная цель достигается тем, что устройство дополнительно снабжено магни- тострикционным преобразователем с концентратором на конце, который установлен перпендикулярно плоскости токоподводов, причем направляющие размещены на торце концентратора, а прижимные пластины укреплены на токоподводах. Для предотвращения протекания электрического тока по телу концентратора на его торец нанесено изоляционное покрытие.

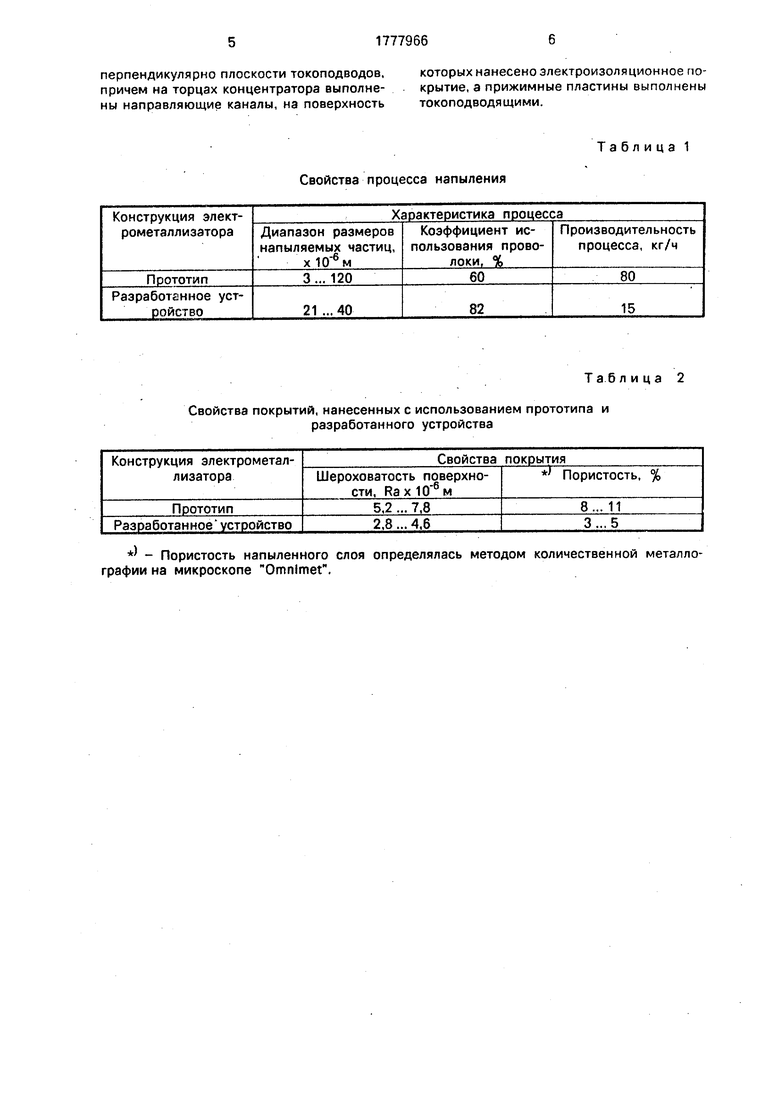

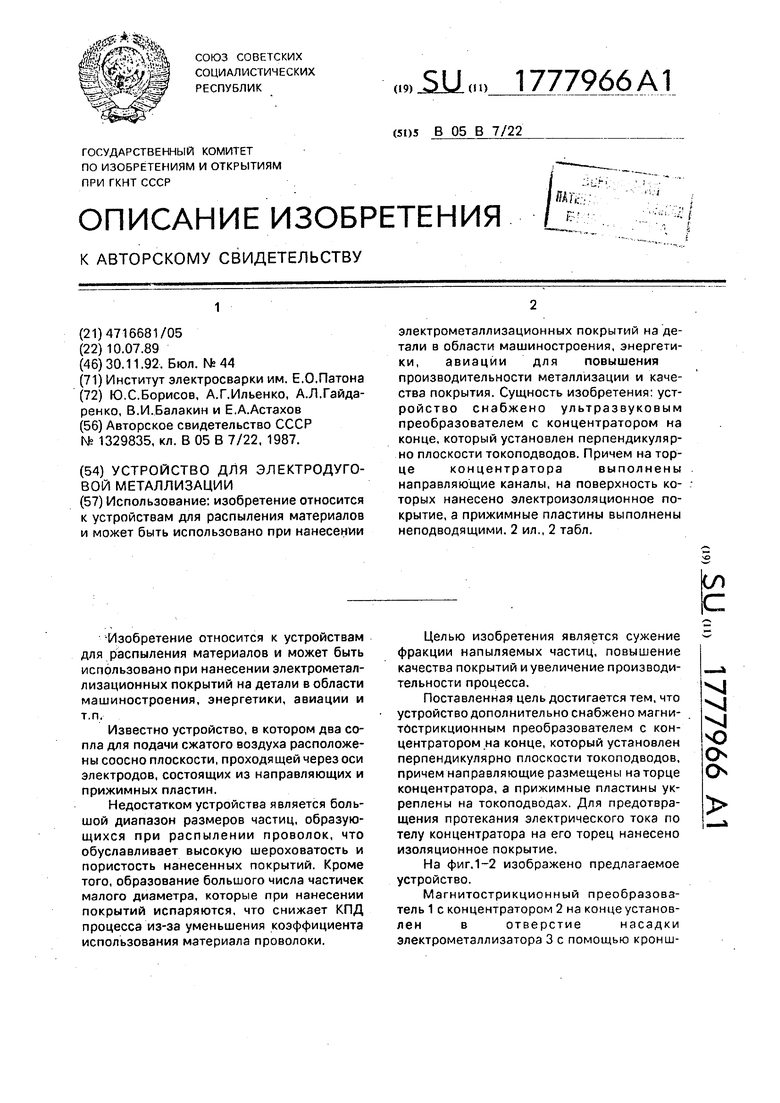

На фиг.1-2 изображено предлагаемое устройство.

Магнитострикционный преобразователь 1 с концентратором 2 на конце установленвотверстиенасадкиэлектрометаллизатора 3 с помощью кронш | VJ J

О

о о

теина 4 и кольца 5. При этом обеспечивается расположение оси преобразователь-концентратор перпендикулярно плоскости, проходящей через оси токоподводов 6. На торце концентратора выполнены пазы-направляющие, обеспечивающие подачу распыляемых проволок 7 в центр выходного отверстия насадки электрометаллизатора. Надежный контакт проволок с направляющими обеспечивается прижимными пластинами 8. которые укреплены с помощью бандажей 9 на токоподводах 6, Для предотвращения короткого замыкания по телу кон- центратора на его торец нанесено электроизоляционное покрытие 10 на основе оксида алюминия. С целью предотвращения истечения воздуха через зазор между концентратором и стенками отверстия в насадке электрометаллизатора установлена резиновая прокладка 11.

При напылении покрытия распыляемые проволоки, перемещаясь по трубчатому то- коподводу, попадают в полость насадки, а затем в зазор, образованный горцем концентратора и прижимными пластинами. Двигаясь по сходящимся пазам-направляющим, расположенным на торце концентратора, концы проволок сближаются. В центре выходного отверстия насадки электрометаллизатора расстояние между концами проволок настолько мало, что между ними зажигается электрическая дуга, обеспечивающая их плавление.

Поток воздуха, подаваемый сначала в насадку с помощью специальных сопел, истекает из выходного отверстия с большой скоростью и распыляет образовавшийся на концах проволок объем жидкого металла.

Возвратно-поступательные перемещения торца концентратора с частотой 25...66 кГц в направлении, перпендикулярном плоскости токоподводов, способствует возбуж- дению в распыляемых проволоках ультразвуковых колебаний. Контакт проволок с направляющими обеспечивается прижимными пластинами, укрепленными на токоподводах. Одновременно прижимные пластины являются токоподводящими электродами.

Ультразвуковые колебания, распространяясь по распыляемым проволокам, достигают тонкой пленки расплава на их концах и возбуждают в ней акустические микропотоки, которые снижают градиент температур по толщине слоя жидкого металла. В результате уменьшается степень перегрева поверхности расплава и снижается вероятность образования частиц размером менее м при его распылении потоком воздуха, В процессе напыления частицы такого размера испаряются, снижая качество процесса за счет снижения коэффициента использования материала проволок.

Воздействие ультразвуковых колебаний снижает коэффициент поверхностного натяжения расплавленного слоя, что обуславливает уменьшение максимального размера частиц, образующихся в процессе

0 распыления проволок. Колебания распыляемых концов проволок с ультразвуковой частотой увеличивают скорость эвакуации объема распыленного металла и повышают производительность процесса нанесения

5 покрытий.

Возможность данного устройства на базе доработанного электрометаллизатора ЭМ-14М проверяли при напылении алюминиевой проволоки диаметром м на

0 образцы из Ст.З, а также в емкость с водой. Для возбуждения ультразвуковых колебаний в распыляемых проволоках использовали магнитострикционный преобразователь с резонансной частотой 44 кГц и ультразву5 ковой генератор прибора УЗДН-2т. На конце магнитострикционного преобразователя укрепили концентратор камертонного типа с пазами, сходящимися под углом 10°, которые и выполняли рол ь направляющих. Для

0 предотвращения короткого замыкания на торцы ножек камертонного концентратора с направляющими методом газотермического напыления нанесли покрытие из порошка + 3% TI02 толщиной 2x10 4 м. В

5 качестве подслоя толщиной 5x10 5 м использовали порошок нихрома.

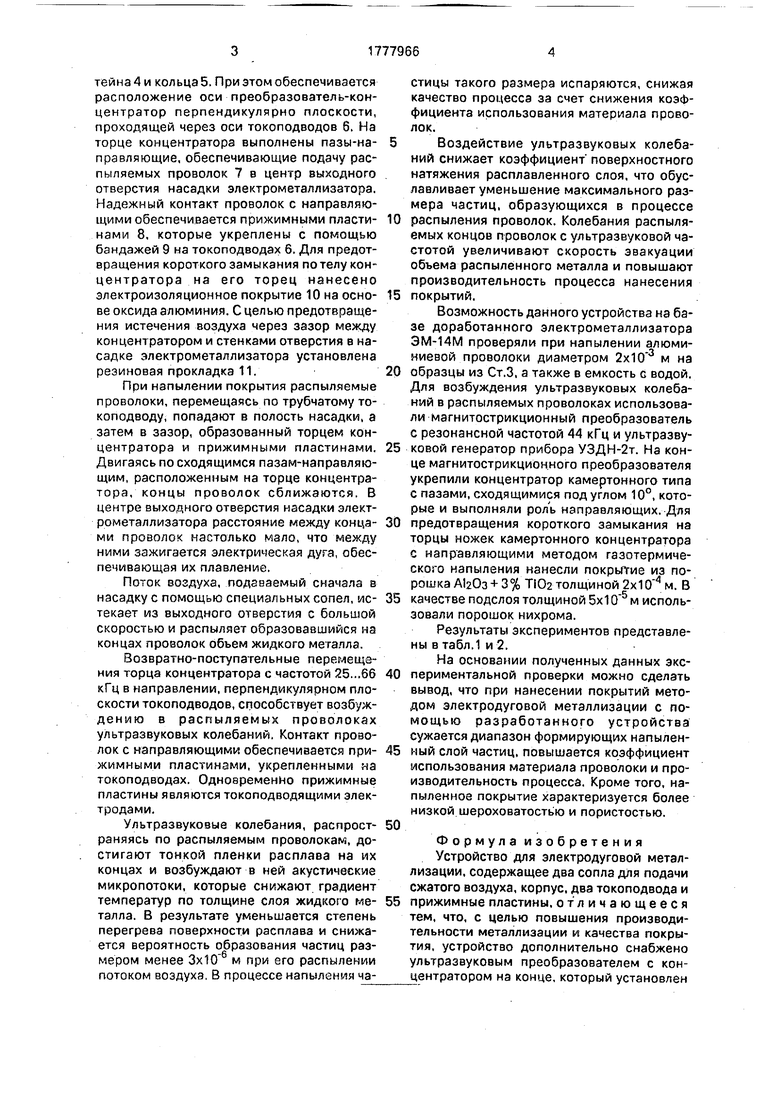

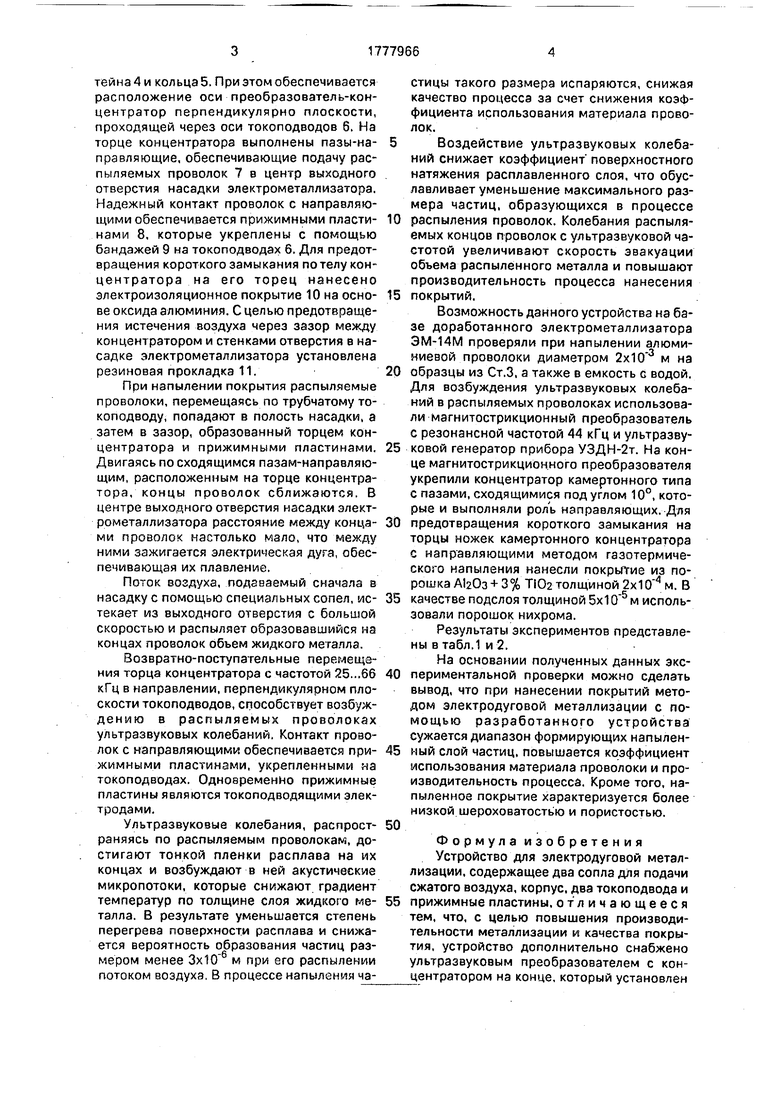

Результаты экспериментов представлены в табл.1 и 2.

На основании полученных данных экс0 периментальной проверки можно сделать вывод, что при нанесении покрытий методом электродуговой металлизации с помощью разработанного устройства сужается диапазон формирующих напылен5 ный слой частиц, повышается коэффициент использования материала проволоки и производительность процесса. Кроме того, напыленное покрытие характеризуется более низкой шероховатостью и пористостью.

0

Формула изобретения Устройство для электродуговой металлизации, содержащее два сопла для подачи сжатого воздуха, корпус, два токоподвода и

5 прижимные пластины, отличающееся тем, что, с целью повышения производительности металлизации и качества покрытия, устройство дополнительно снабжено ультразвуковым преобразователем с концентратором на конце, который установлен

перпендикулярно плоскости токоподводов, причем на торцах концентратора выполнены направляющие каналы, на поверхность

Свойства процесса напыления

Свойства покрытий, нанесенных с использованием прототипа и разработанного устройства

)

Пористость напыленного слоя определялась методом количественной металлографии на микроскопе Omnlmet.

которых нанесено электроизоляционное покрытие, а прижимные пластины выполнены токоподводящими.

Таблица 1

Таблица 2

D

8«3A

| Устройство для электродуговой металлизации | 1985 |

|

SU1329835A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-11-30—Публикация

1989-07-10—Подача