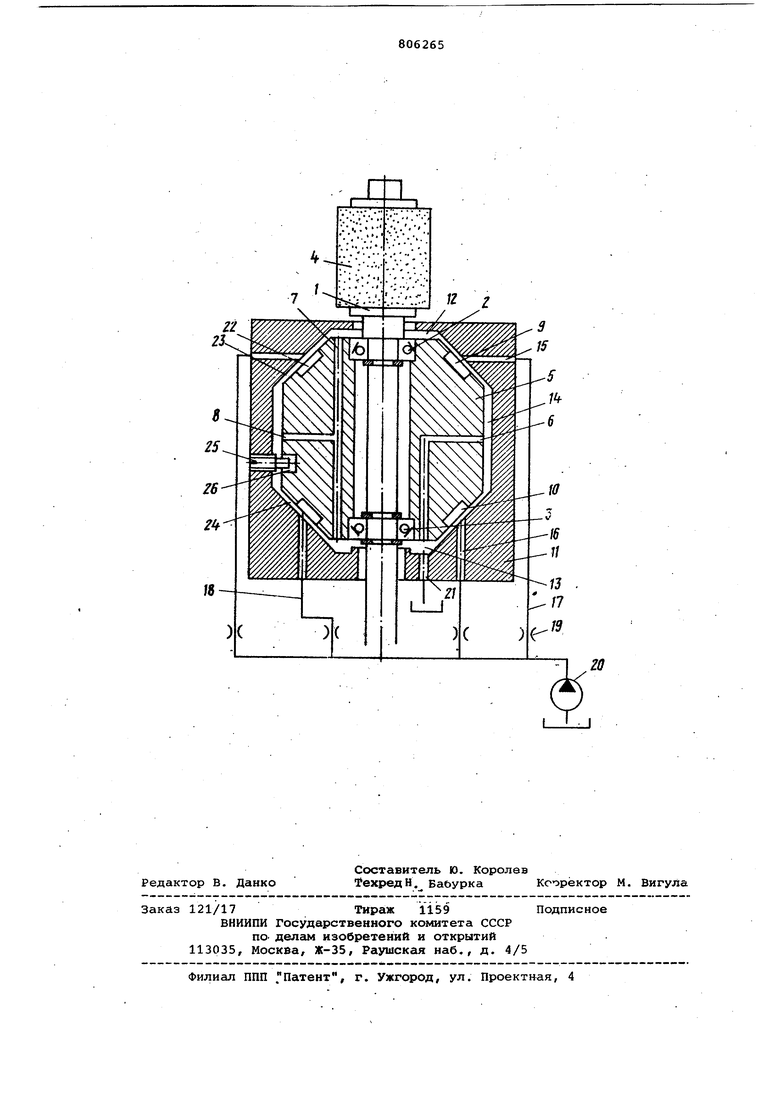

Изобретение относится к станкостроению и может быть использовано, например, на станках для испытания шлифовальных кругов. Известны устройства, предназначенные для частичной разгрузки подшипниковых узлов от радиальных усилий, в которых в качестве упругого элемента используются упругие втулки расположенные между подшипником или блоком подшипников и корпусом шпиндельного узла l . Известно также устройство разгруз ки, содержащее вал, установленный в подшипнике, и размещенную в корпу се упругую втулку с прорезями, а так же расположенную, с возможностью поворота между, упругой втулкой и подшипником, втулку с выступами на ее поверхности , причем корпус смонтированс . возможностью поворота, а на его внутренней поверхности выполнены опорные выступы контактирующие с наружной поверхностью упругой втул ки, имеющей по меньшей мере два концентрических ряда прорезей 2. Однако упругие -втулки , устанавливаемые между подшипниками и корпусом шпиндельного узла, сложны в изготовлении и значительно увеличивают габариты шпиндельного узла. Вторым недостатком является ограниченный частотный диапазон эффектна- ного демпфирования и отсутствие регулировок величины демпфирования. Цель изобретения - расширение эксплуатационных возможностей ипиндельного узла и уменьшение его габаритов . Поставленная цель достигается тем, что в устройстве разгрузки шпиндельного узла корпус, в котором установлен вал с подшипниками , расположен на упругой гидростатической подвеске, выполненной с коническими спорны-, ми поверхностями, описанными вокруг сферы, центр которой расположен на оси шпинделя. На чертеже представлен общий вид устройства разгрузки шпиндельного уз.а, разрез. Устройство Содержит шпиндель 1, на котором установлены подшипники 2 и 3, а также закреплен испытуемый шлифовальный Kipyr 4. Шпиндель 1 с подшипниками 2 и 3 установлен в корпусе 5, в котором выполнены каналы 6-8, а также два ряда равнорасположенных.относительно оси шпинделя гидростатических карманов 9 и 10, соответственно. Корп 5 установлен в гидростатической под веске 11 шпиндельного узла между ней и корпусом 5 образуются полост 12-14. В гидростатической подвеске 11 (шпиндельного узла выполнены два ря да каналов 15 и 16, расположенные напротив каждого гидростатического кармана. Каналы 15 и 16 магистраля ми 17 и 18 через дроссели 19 связаны с насосом 20. В гидростатической подвеске 11 шпиндельного узла выполнен также сливной клапан 21, связанный магист ралью с гидробаком. Корпус 5 выполнен таким образом что между его опорными поверхностями 22 и соответствукяцими поверхностями гидростатической подвески 11 шпиндельного узла имеются зазоры 23 и 24, райные по величине оптимал ному гидростатическому зазору. В гидростатической подвеске шпин дельнвго узла установлен винт 25, входящий хвостовиком в Цилиндрический паз 26, выполненный в корпусе 5 причем диаметр паза превышает диаметр хвостовика винта на две величи ны максимального гидростатического зазора. Устройство работает следующим об разом. При подаче смазки под давлением от насоса 20 через дроссели 19 по магистралям 17 и 18 к подводящим каналам 15 и 16 гидростатической по вески li шпиндельного узла и отсутствии действия несбалансированных масс испытуемого шлифовального круг 4, закрепленного на шпинделе 1, котоЕялй. в свою очередь установлен на подшипниках 2 и 3 в корпусе 5, смаз ка попадает в гидростатические карманы 9 и 10 и вытекает через гидростатические зазоры 23 и 24, образую щиеся между опорными поверхностями 22 корпуса 5 и соответствукидими пов хностями гидростатической подвески 11 шпиндельного узла, в полости 12причем Е личина гидростатических зазоров 23 и 24 устанавливается одинаковой регулировкой дросселей 19. Отработанная смазка по каналам 6-8 вытекает в полости 13 и затем по каналу 21, выполненному в гидростатической подвеске 11, и соответствующей магистрали - в сливной бак. При вращении шпинделя 1 от привода (на фигуре не показан) несбалансированные массы шлифовального круга приводят к появлению опорных реакций в подшипниках 2 и 3, которые демпфируются слоем смазки в гидростатических зазорах 23 к 24. Винт 25, входящий в паз 26 корпуса 5, ограничивает подвижность последней за пределами, необходимыми для функционирования гидростатических элементов устройства. В свйзи с гидростатическим демпфированием смазочной жидкостью, находящейся под заданным давлением, усилий, действующих на подшипники шпиндельного узла, предлагаемое устройство разгрузки шпиндельного узла может иметь любую требуемую характеристику по демпфирующей способности и жесткости. Формула изобретения Устройство разгрузки шпиндельного узла, преим5 ественно на станках для испытания шлифовальных кругов на прочность, содержащее вал, установленный в подшипниках, размещенных в корпусе, отличающеес я тем, что, с целью расширения эксплуатационных возможностей и уменьшения габаритов, корпус установлен на упругой гидростатической подвеске, выполненной с коническими опорными поверхностями , описанными вокруг сферы, центр которой расположен на оси шпинделя. Источники информации, П ринятые во внимание при экспертизе. 1.Кельзон А.С. Расчет и конструирование роторных машин. Л., Машиностроение, 1977, с. 267. 2.Авторское свидетельство СССР № 573629, кл. F 16 С 27/03, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел шлифовального круга | 1986 |

|

SU1313674A1 |

| Радиальная гидростатическая опора шпиндельного узла | 1984 |

|

SU1175610A1 |

| Шпиндельный узел | 1981 |

|

SU952550A1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2017 |

|

RU2654453C1 |

| Шпиндельный узел | 1979 |

|

SU872186A1 |

| Шпиндельная бабка | 1979 |

|

SU837817A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 1990 |

|

RU2025587C1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Устройство для измерения траектории перемещения оси вращения шпинделя | 1985 |

|

SU1301646A1 |

| ГАЗОВАЯ ОПОРА | 2001 |

|

RU2224919C2 |

Авторы

Даты

1981-02-23—Публикация

1979-05-22—Подача