1

Изобретение относится к станкостроению и может найти применение, например, в торцсхолйфовальных станках.

Известны шпиндельные узлы с гидростатическими опорс1ми шпинделя, выполненные в виде гидропривода осевой подачи шпинделя в шпиндельных опорах. Эти шпиндельные узлы органически сочетают в себе шпиндельные опоры и осевой гидропривод шпинделя, что позволяет упростить конст- рукцию станка и повысить производительность и точность обработки на . нем, исключив дополнительные (внешние) направляющие и гидропривод осевой подачи 1.

Однако данные шпиндельные узлы имеют ограниченные функциональные возможности, поскольку не позволяют управлять в широких пределах конечными положениями шпинделя.

Известен также шпиндельный узел, содержащий выполненный в лиде поршня шпиндель, расположенный с уплотняющим зазором в гидростатических шпиндельных подшипниках в выполненном в виде гидроцилиндра осевого привода шпинделя корпусе шпиндельного узла с возможностью осевого пег

ремещения между двумя крайними положениями, определяемыми бесконтактными ограничителями хода. Этот шпиндельный узел позволяет просто осуществлять осевые перемещения вращающегося и невращающегося шпинделя из одного крайнего положения в другое, в пределах зазоров упорных гидростатических подшипников управлять осевым положением шпинделя в крайних положениях. В качестве бес-контактных ограничителей, определяющих крайние положения шпинделя, в известном узле использованы упорные гидростатические подшипники, взаимодействующие с торцами поршня 2.

Однако это ограничивает функциональные возможности шпиндельиого узла из-за, невозможности управления в широких пределах крайними поло жениями шпинделя, так как для этого необходимо перемещать детали, на торцах которых выполнены упорные подашпники, что конструктивно .сложно и приводит к необходимости введения нового подвижного стыка. Кроме того, эти детали находятся под давлением в рабочих полостях привода, действующим на большую эффективную плоладь. Поэтому, нгшрймер, данный

шпиндельный узел нельзя эффективно использовать в торцошлифовальном станке для быстрого отвода шлифовального круга в положение правки и подвода его вновь в рабочее поло;жение. Для компенсации износа круга и настройки его на размер надо изменять в широких пределах крайниеположения круга, что в известном узле выполнять нельзя, поэтому его корпус надо расположить в специальных направляющих и снабдить специальным силовым приводом, что сводит на нет эффективность применения такого шпиндельного узла.

Цель изобретения - расширение функциональных возможностей шпиндельного узла; обеспечение возможности управления в широких пределах крайними положениями шпинделя и величиной его хода, а также повышение жесткости и нагрузочной способности шпинделя.

Указанная цель достигается тем, что бесконтактный ограничитель хода поршня снабжен приводом осевого перемещения вдоль оси поршня и выполнен в виде соединенного со сливом сопла, перекрываемого торцом поршня в крайнем положении поршня и включенного в мостовую схему, образованную сопротивлениями делителя расхода, соединяющими обе полости гидроцилиндра с источником давления, сопротивлением зазора между соплом и перекрывающим его торцом поршня и уравновешивающим сопротивлением, соединяющим другую полость гидроцилиндра со сливом.

Кроме того, с целью предварительного торможения поршня перед остановкой, основное сопло снабжено параллельно включенным тормозным соплом, торец которого образован цилиндрической поверхностью, расположенной с зазором соосно наружной поверхности поршня, и отверстие которого удалено от торца основного сопла на величину тормозного пути поршня, при этом в месте соединения каналов основного и тормозного сопел в канале основного сопла установлено тормозное сопротивление.

ГИДРОЦИЛИНДР снабжен гидравлическим переключателем, соединяющим различные полости гидроцилиндра со сливом через уравновешивающее сопротивление мостовой схемы.

Кроме того, гидроцилиндр снабжен блоком, в котором расположена, по меньшей мере, одна несущая сопло скалка с каналом, соединяющим сопло со сливом, и выполнены две полости вдоль оси скалки, одна из которых соединена с полостью гидроцилиндра, в которой расположено сопло, а другая - со сливом.

При этом с целью повышения жесткоти и нагрузочной способности.

двигатель расхода в мостовой схеме образован двумя соплами и расположенной между ними на упругом подвес заслонкой.

Кроме того, с целью обеспечения микроперемещений поршня в конечных положениях, сопротивления мостовой схемы, в которую включено сопло-, выполнены управляемыми.

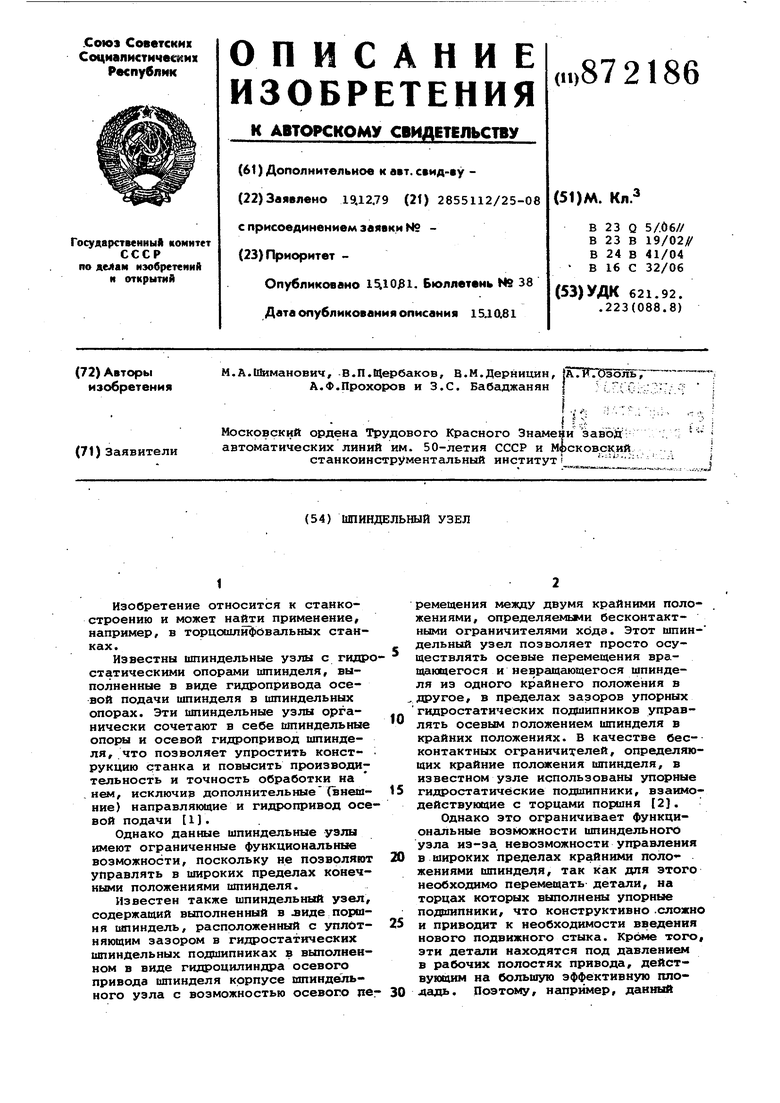

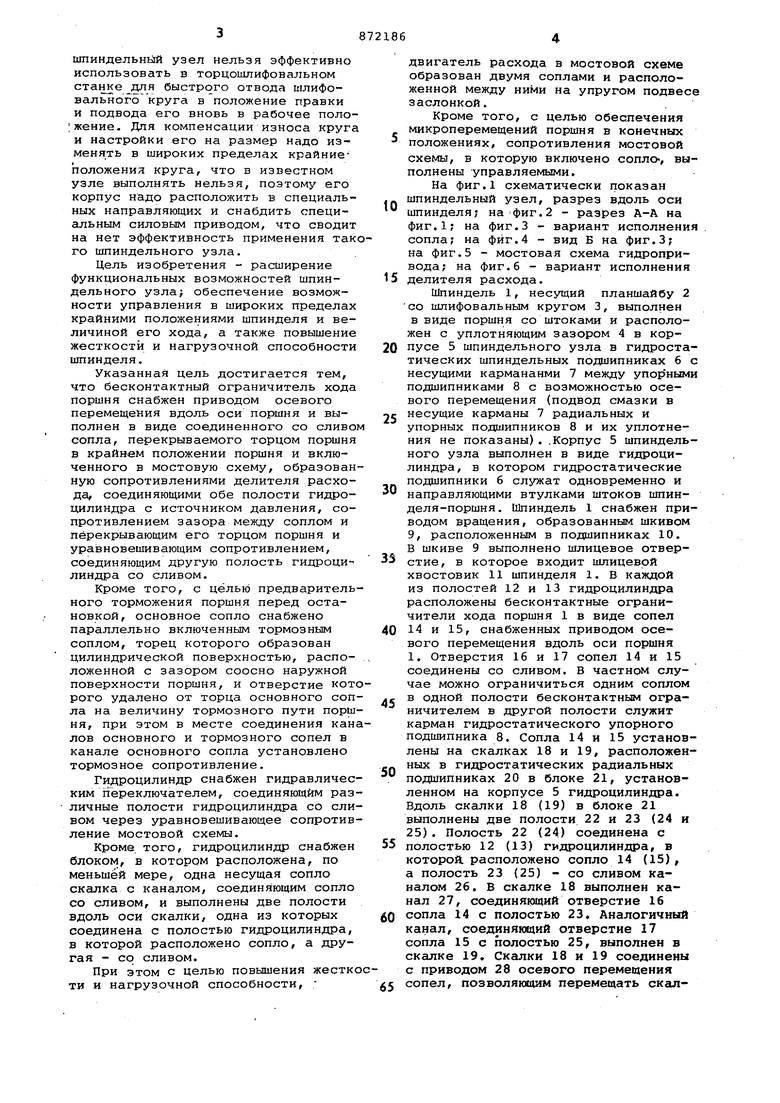

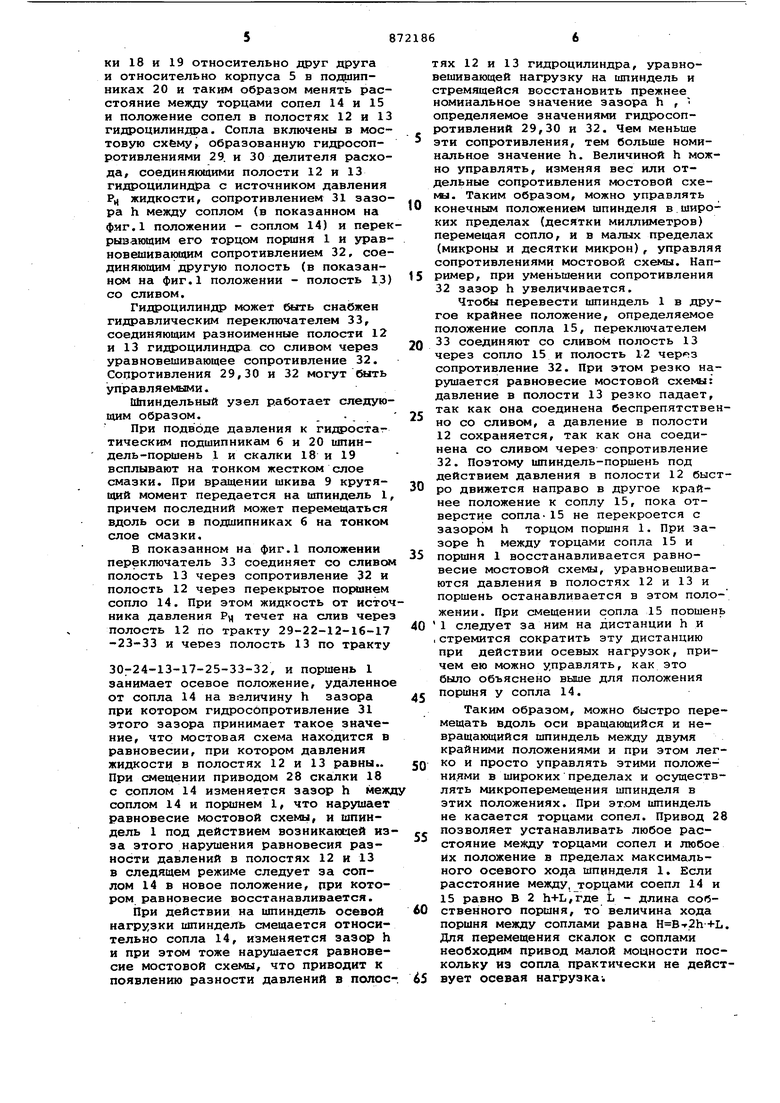

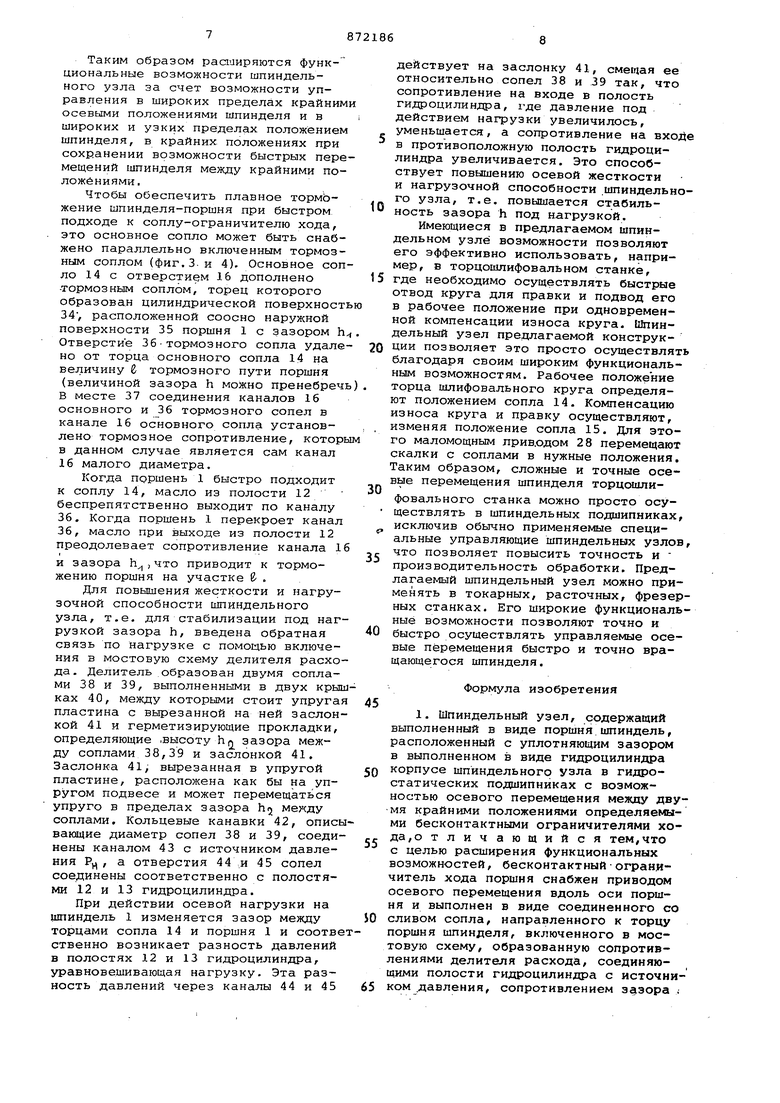

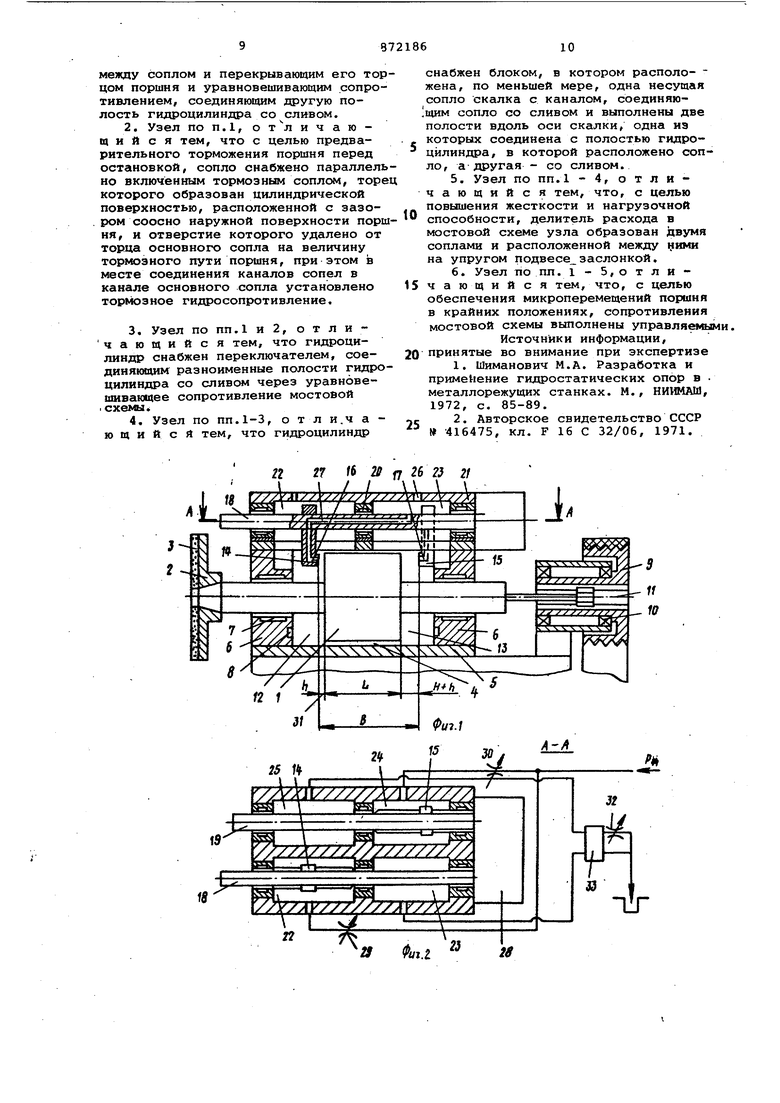

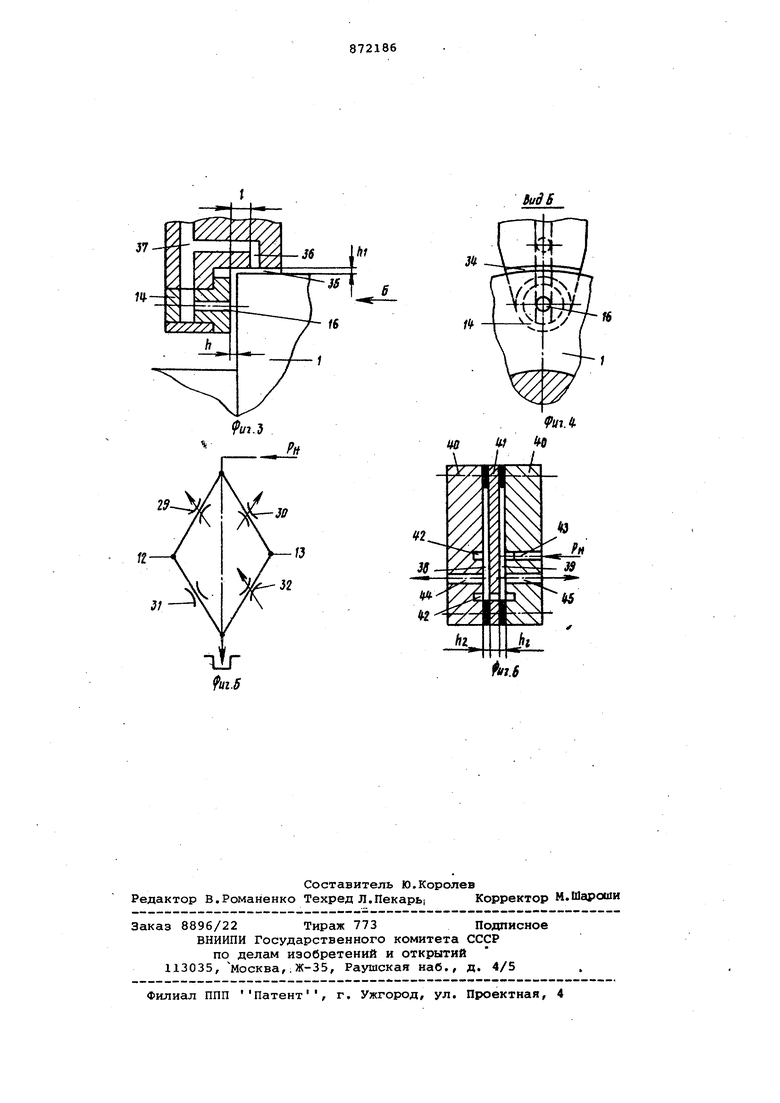

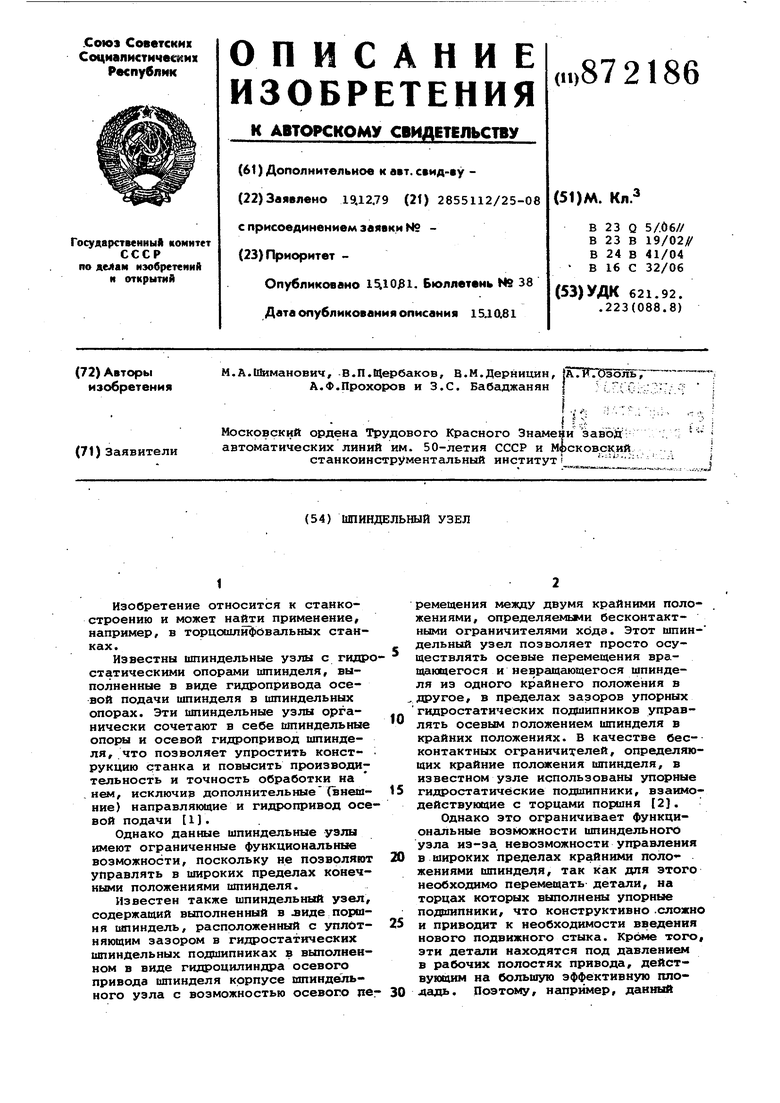

На фиг.1 схематически показан шпиндельный узел, разрез вдоль оси шпинделя; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вариант исполнени сопла; на фиг.4 - вид Б на фиг.З; на фиг.5 - мостовая схема гидропривода; на фиг.6 - вариант исполнения делителя расхода.

Шпиндель 1, несущий планшайбу 2 со щлифовальным кругом 3, выполнен в виде поршня со штоками и расположен с уплотняющим зазором 4 в корпусе 5 шпиндельного узла в гидростатических шпиндельных подшипниках 6 несущими кармананми 7 между упорным подшипниками 8 с возможностью осевого перемещения (подвод смазки в несущие карманы 7 радиальных и упорных подшипников 8 и их уплотнения не показаны). .Корпус 5 шпиндельного узла выполнен в виде гидроцилиндра, в котором гидростатические подшипники 6 служат одновременно и направляющими втулками штоков шпинделя-поршня. Шпиндель 1 снабжен приводом вращения, образованным шкивом 9, расположенным в подшипниках 10. В шкиве 9 выполнено шлицевое отверстие, в которое входит шлицеврй хвостовик 11 шпинделя 1. В каждой из полостей 12 и 13 гидроцилиндра расположены бесконтактные ограничители хода поршня 1 в виде сопел 14 и 15, снабженных приводом осевого перемещения вдоль оси поршня 1, Отверстия 16 и 17 сопел 14 и 15 соединены со сливом. В частном случае можно ограничиться одним соплом в одной полости бесконтактным ограничителем в другой полости служит карман гидростатического упорного подшипника 8. Сопла 14 и 15 установлены на скалках 18 и 19, расположенных в гидростатических радиальных подшипниках 20 в блоке 21, установленном на корпусе 5 гидроцилиндра. Вдоль скалки 18 (19) в блоке 21 выполнены две полости 22 и 23 (24 и 25). Полость 22 (24) соединена с полостью 12 (13) гидроцилиндра, в которой, расположено сопло 14 (15), а полость 23 (25) - со сливом каналом 26. В скалке 18 выполнен канал 27, соединяющий отверстие 16 сопла 14 с полостью 23. Аналогичный канал, соединяющий отверстие 17 сопла 15 с полостью 25, выполнен в скалке 19, Скалки 18 и 19 соединены с приводом 28 осевого перемещения сопел, позволяющим перемещать скгшки 18 и 19 относительно друг друга и относительно корпуса 5 в подшипниках 20 и таким образом менять расстояние между торцами сопел 14 и 15 и положение сопел в полостях 12 и 13 гидроцилиндра. Сопла включены в мостовую схему, образованную гидросопротивлениями 29 и 30 делителя расхода, соединяющими полости 12 и 13 гидроцилиндра с источником давления Рц жидкости, сопротивлением 31 зазора h между соплом (в показанном на фиг.1 положении - соплом 14) и перек рываквдим его торцом поршня 1 и уравновешивакицим сопротивлением 32, соединяющим другую полость (в показанном на фиг.1 положении - полость 13) со сливом. Гидроцилиндр может быть снабжен гидравлическим переключателем 33, соединяющим разноименные полости 12 и 13 гидроцилиндра со сливом через уравновешивающее сопротивление 32. Сопротивления 29,30 и 32 могут быть управляемыми. Шпиндельный узел работает следующим образом.. При подводе давления к гидростатическим подшипникам 6 и 20 шпиндель-поршень 1 и скалки 18 и 19 всплывают на тонком жестком слое смазки. При врсццении шкива 9 крутящий момент передается на отиндель 1 причем последний может перемещаться вдоль оси в подшипниках 6 на тонком слое смазки. В показанном на фиг.1 положении переключатель 33 соединяет со сливсм полость 13 через сопротивление 32 и полость 12 через перекрытое поршнем сопло 14. При этом жидкость от источ ника давления Pj течет на слив чере полость 12 по тракту 29-22-12-16-17 -23-33 и через полость 13 по тракту 30-24-13-17-25-33-32, и поршень 1 занимает осевое положение, удаленное от сопла 14 на величину h зазора при котором гидросЬпротивление 31 этого зазора принимает такое значение, что мостовая схема находится в равновесии, при котором давления жидкости в полостях 12 и 13 равны.. При смещении приводом 28 скалки 18 с соплом 14 изменяется зазор h межд соплом 14 и поршнем 1, что нарушает равновесие мостовой схемы, и шпиндель 1 под действием возникаю(цей из за этого нарушения равновесия разности давлений в полостях 12 и 13 в следящем режиме следует за соплом 14 в новое положение, при котором равновесие восстанавливается. При действии на шпиндель осевой нагрузки шпиндель смещается относительно сопла 14, изменяется зазор h и при этом тоже нарушается равновесие мостовой схемы, что приводит к появлению разности давлений в полос тях 12 и 13 гидроцилиндра, уравноешивающей нагрузку на шпиндель и стремящейся восстановить прежнее номинальное значение зазора h , определяемое значениями гидросопротивлений 29,30 и 32. Чем меньше эти сопротивления, тем больше номинальное значение h. Величиной h можно управлять, изменяя вес или отдельные сопротивления мостовой схеNti. Таким образом, можно управлять конечным положением шпинделя в.широких пределах (десятки миллиметров) перемещая сопло, и в малых пределах (микроны и десятки микрон), управляя сопротивлениями мостовой схемы. Например, при уменьшении сопротивления 32зазор h увеличивается. Чтобы перевести шпиндель 1 в другое крайнее положение, определяемое положение сопла 15, переключателем 33соединяют со сливом полость 13 через сопло 15 и полость 12 сопротивление 32. При этом резко нарушается равновесие мостовой схемы; давление в полости 13 резко падает, так как она соединена беспрепятственно со сливом, а давление в полости 12 сохраняется, так как она соединена со сливом через сопротивление 32. Поэтому шпиндель-поршень под действием давления в полости 12 быстро движется направо в другое крайнее положение к соплу 15, пока отверстие сопла-15 не перекроется с зазором h торцом поршня 1. При зазоре h между торцами сопла 15 и поршня 1 восстанавливается равновесие мостовой схемы, уравновешиваются давления в полостях 12 и 13 и поршень останавливается в этом положенин. При смещении сопла 15 поошень 1 следует за ним на дистанции h и ,стремится сократить эту дистанцию при действии осевых нагрузок, причем ею можно управлять, как это было объяснено выше для положения поршня у сопла 14. Таким образом, можно быстро перемещать вдоль оси вращающийся и невращающийся шпиндель между двумя крайними положениями и при этом легко и просто управлять этими положениями в широких пределах и осуществлять микроперемещения шпинделя в этих положениях. При эт.ом отиндель не касается торцами сопел. Привод 28 позволяет устанавливать любое расстояние между торцами сопел и любое Их положение в пределах максимального осевого хода шпинделя 1. Если расстояние между, торцами соепл 14 и 15 равно В 2 Ь+Ь,где L - длина собственного поршня, то величина хода поршня между соплами равна H B-r2h+L. Для перемещения скалок с соплами необходим привод малой мощности поскольку из сопла практически не действует осевая нагрузка-.

Таким образом расширяются функциональные возможности шпиндельного узла за счет возможности управления в широких пределах крайними осевыми положениями шпинделя и в широких и узких пределах положением шпинделя, в крайних положениях при сохранении возможности быстрых перемещений шпинделя между крайними положениями.

Чтобы обеспечить плавное торможение шпинделя-поршня при быстром подходе к соплу-ограничителю хода, это основное сопло может быть снабжено параллельно включенным тормозным соплом (фиг. 3. и 4). Основное сопло 14 с отверстием 16 дополнено тормозным соплом, торец которого образован цилиндрической поверхность 34, расположенной соосно наружной поверхности 35 поршня 1 с зазором h Отверстие 36тормозного сопла удалено от торца основного сопла 14 на величину С тормозного пути поршня (величиной зазора h можно пренебречь В месте 37 соединения каналов 16 основного И 36 тормозного сопел в канале 16 основного сопла установлено тормозное сопротивление, которы в данном случае является сам канал 16 малого диаметра.

Когда поршень 1 быстро подходит к соплу 14, масло из полости 12 беспрепятственно выходит по каналу 36. Когда поршень 1 перекроет канал 36, масло при выходе из полости 12 преодолевает сопротивление канала 16

и зазора h,что приводит к торможению поршня на участке б- .

Для повышения жесткости и нагрузочной способности шпиндельного узла, т.е. для стабилизации под нагрузкой зазора h, введена обратная связь по нагрузке с помощью включения в мостовую схему делителя расхода. Делитель образован двумя соплами 38 и 39, выполненными в двух крышках 40, между которыми стоит упругая пластина с вырезанной на ней заслонкой 41 и герметизирующие прокладки, определяющие .высоту HQ зазора между соплами 38,39 и заслонкой 41. Заслонка 41, вырезанная в упругой пластине, расположена как бы на упругом подвесе и может перемещаться упруго в пределах зазора hj между соплами. Кольцевые канавки 42, описывающие диаметр сопел 38 и 39, соединены каналом 43 с источником давления Рц, а отверстия 44 и 45 сопел соединены соответственно с полостями 12 и 13 гидроцилиндра.

При действии осевой нагрузки на шпиндель 1 изменяется зазор между торцами сопла 14 и поршня 1 и соотвественно возникает разность давлений в полостях 12 и 13 гидроцилиндра, уравновешивающая нагрузку. Эта разность давлений через каналы 44 и 45

действует на заслонку 41, смещая ее относительно сопел 38 и 39 так, что сопротивление на входе в полость гидроцилиндра, где давление под действием нагрузки увеличилось, уменьшается, а сопротивление на вхой в противоположную полость гидроцилиндра увеличивается. Это способствует повышению осевой жесткости и нагрузочной способности .шпиндельного узла, т.е. повышается стабильность зазора h под нагрузкой.

Имеющиеся в предлагаемом шпиндельном узле возможности позволяют его эффективно использовать, например, в торцошлифовальном станке, где необходимо осуществлять быстрые отвод круга для правки и подвод его в рабочее положение при одновременной компенсации износа круга. Шпиндельный узел предлагаемой конструкции позволяет это просто осуществлят благодаря своим широким функциональным возможностям. Рабочее положение торца шлифовального круга определяют положением сопла 14. Компенсацию износа круга и правку осуществляют, изменяя положение сопла 15. Для этого маломощным лрив.одом 28 перемещают скалки с соплами в нужные положения. Таким образом, сложные и точные осевые перемещения шпинделя торцошлифовального станка можно просто осуществлять в шпиндельных подшипниках, исключив обычно применяемые специальные управляющие шпиндельных узлов что позволяет повысить точность и производительность обработки. Предлагаемый шпиндельный узел можно применять в токарных, расточных, фрезерных станках. Его широкие функциональные возможности позволяют точно и быстро осуществлять управляемые осевые перемещения быстро и точно вращающегося шпинделя.

Формула изобретения

1. Шпиндельный узел, содержащий выполненный в виде поршня.шпиндель, расположенный с уплотняющим зазором в выполненном в виде гидроцилиндра корпусе шпиндельного узла в гидростатических подшипниках с возможностью осевого перемещения между двумя крайними положениями определяемыми бесконтактными ограничителями хода,отличающийся тем,что с целью расширения функциональных возможностей, бесконтактныйограничитель хода поршня снабжен приводом осевого перемещения вдоль оси поршня и выполнен в виде соединенного со сливом сопла, направленного к торцу поршня шпинделя, включенного в мостовую схему, образованную сопротивлениями делителя расхода, соединяющими полости гидроцилиндра с источником давления, сопротивлением зазора между соплом и перекрывающим его торцом поршня и уравновешивающим сопротивлением, соединяющим другую полость гидроцилиндра со сливом.

2. Узел по П.1, от личающ и и с я тем, что с целью предварительного торможения поршня перед остановкой, сопло снабжено параллельно включённым тормозным соплом, торе которого образован цилиндрической поверхностью, расположенной с зазором соосно наружной поверхности поршня, и отверстие которого удалено от торца основного сопла на величину тормозного пути поршня, при этом в месте соединения каналов сопел в канале основного сопла установлено тор1« зное гидросопротивление.

3.Узел по пп.1 и 2, о т л и чающийся тем, что гидроцилиндр снабжен переключателем, соединяющим разноименные полости гидроцилиндра со сливом через уравновешивающее сопротивление мостовой

.схемы

4.Узел по пп.1-3, о т л и.ч а ю щ и и с и тем, что гидроцилиндр 22 27 16 2ff fj 26 2} 2t

3 2

снабжен блоком, в котором располо- жена, по меньшей мере, одна несущая сопло скалка с каналом, соединяющим сопло со сливом и выполнены две полости вдоль оси скалки, одна из которых соединена с полостью гидроцйлиндра, в которой расположено сопло, а другая - со сливом.

5.Узел по ПП.1 - 4, отличающийся тем, что, с целью повышения жесткости и нагрузочной способности, делитель расхода в мостовой схеме узла образован двумя соплами и расположенной между ними на упругом подвесе заслонкой.

6.Узел по пп. 1 - 5, о т л и 5чающийся тем, что, с целью

обеспечения микроперемещений поршня в крайних положениях, сопротивления мостовой схемы вьтолнены управляемьаии.

Источники информации, 0 принятые во внимание при экспертизе

1.Шиманович М.А. Разработка и применение гидростатических опор в металлорежущих станках. М., Н№1МАШ, 1972, с. 85-89.

2.Авторское свидетельство СССР

5

416475, кл. F 16 С 32/06, 1971. У Фиг.г IT .

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел | 1982 |

|

SU1051340A1 |

| Шпиндельный узел | 1978 |

|

SU766755A1 |

| Гидравлический регулятор | 1982 |

|

SU1121654A1 |

| Шпиндельный узел | 1980 |

|

SU891226A1 |

| Гидравлический сервопривод | 1976 |

|

SU649888A1 |

| Шпиндельный узел /его варианты/ | 1980 |

|

SU917929A1 |

| Опорный узел жидкостного трения | 1981 |

|

SU986758A1 |

| Шпиндельный узел | 1973 |

|

SU448114A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 1971 |

|

SU305034A1 |

| Станок для обработки торцовых поверхностей | 1977 |

|

SU738772A1 |

Авторы

Даты

1981-10-15—Публикация

1979-12-19—Подача