Изобретение относится к станкостроению.

Целью является повышение качества шлифования (точности и чистоты обработки) с одновременным расширением технологических возможностей и упрощением конструкции.

Известны станки, предназначенные для шлифования деталей, имеющих разнообразные поверхности (универсальные круглошлифовальные станки), однако их технологические возможности недостаточны, обслуживание усложнено, сложность конструкции, определяющих точность станка узлов, завышена, а отсутствие устойчиво работающего устройства цифровой индикации поперечного перемещения шлифовальной бабки требует напряженного внимания оператора.

Универсальные круглошлифовальные станки фирмы TOYODA имеют поворотные верхние столы и поворотные передние бабки, но неповоротные шлифовальные бабки, что недостаточно для шлифования значительной номенклатуры деталей, так как, например, шлифование торцов и крутых конусов длинных деталей невозможно из-за имеющей реальное ограничение длины перемещения шлифовальной бабки.

Некоторые модификации станков этой фирмы имеют откидное приспособление для внутреннего шлифования, однако, как показывает опыт использования устройств такого типа, качество шлифования и его производительность невысокие из-за низкой жесткости и массы корпуса приспособления, который должен быть легким для удобства его подъема в нерабочую позицию, и наличия подвижного соединения с корпусом бабки для той же цели.

Контроль глубины подачи круга производится по лимбу, расположенному внизу, в месте, трудном для обозрения, имеющему мелкие штрихи и цифры, что затрудняет работу на станке.

Наиболее достойным внимания объектом в станках фирмы ТOYODA являются подшипники шпинделя шлифовальной бабки. Высокую жесткость и постоянство положения оси шпинделя на рабочих скоростях вращения обеспечивают гидродинамические части комбинированных подшипников с предварительно заданным наклоном рабочих поверхностей для создания условий образования устойчивых несущих масляных клиньев. Однако постоянный наклон указанных поверхностей жесткого подшипника требует предохранения их выходных кромок от смятия и износа вначале и при останове вращения шпинделя, когда несущая способность масляных клиньев недостаточна для левитации шпинделя.

С целью предохранения подшипника от порчи произведено его усложнение путем комбинирования с гидростатическим подшипником, воспринимающим нагрузки от силы тяжести и натяжения приводных ремней при медленно вращающемся шпинделе. Эта гидростатическая часть подшипника усложняет не только подшипник, но и весь станок, так как требует устройство для подачи смазочного масла под высоким давлением.

Гамма станков фирмы STUDER характеризуется наличием поворотных столов, поворотных передних и шлифовальных бабок, наличием (на отдельных модификациях) постоянно неподвижно установленного на задней бабке приспособления для алмазной правки круга с точной настройкой вылета алмаза с целью правки на фиксированное расстояние периферии круга от оси окончательно обработанной детали (размерная правка).

Некоторые модификации станков имеют приспособления для внутреннего шлифования, однако шлифование всего торца длинной детали невозможно из-за необходимости использовать только основной шлифовальный круг, расположение которого не соответствует данной операции.

Станки не имеют подвижной пиноли задней бабки в основном по причине применения постоянно установленного приспособления для размерной правки шлифовального круга, поэтому установка следующей обрабатываемой детали без перезакрепления бабки на столе станка (открепление, перегон бабки от детали, перегон к детали, закрепление бабки) невозможна.

К недостаткам можно отнести также расположение приспособления для правки сравнительно далеко от рабочей зоны, что не позволяет использовать это приспособление при шлифовании деталей большой длины, когда задняя бабка смещена вправо настолько, что правящий инструмент находится вне досягаемости кругом.

Качество поверхностей и геометрическая их точность по результатам шлифования фирмой не подчеркивается, может быть потому, что они обычные. Подтверждением тому является схема шпиндельного узла шлифовального круга, приведенная на стр. 6, работоспособность подшипников которого возможна при увеличенных рабочих зазорах для компенсации температурных деформаций деталей узла. Зазоры снижают жесткость, тем более, что при имеющейся форме расточки масляные клинья имеют неидеальную форму.

Известен станок фирмы KELLENBERGER типа U 600-125, имеющий станину с направляющими для перемещения стола, верхний поворотный стол, установленный на нижнем, поворотные направляющие для перемещения шлифовальной бабки, которая, кроме того, имеет подвижное сочленение корпуса для осуществления добавочного разворота.

Шпиндель шлифовального круга вращается в двухклиновых подшипниках скольжения, верхние вкладыши которых регулируются в радиальном направлении. Обмен масла в подшипниках обеспечивается отдельной насосной установкой для подачи смазки. Наличие насосной установки и шлангов для подачи и слива масла усложняет конструкцию станка и затрудняет его эксплуатацию.

Задняя бабка имеет подпружиненную пиноль, установленную с натягом в шариковых опорах, и устройство для регулирования усилия нажима пиноли на обрабатываемую деталь.

Для возможности смещения пиноли в поперечном направлении относительно основания бабки с целью, например, компенсации износа основания, приводящего к нарушению цилиндричности шлифуемой в центрах детали, корпус бабки выполнен разрезным, а полученная таким образом отгибаемая часть корпуса смещается с помощью механизма, приводимого рукояткой.

Имеется гидравлический отвод пиноли задней бабки, повышающий удобство смены обрабатываемой детали.

На задней бабке нет устройства для правки шлифовальных кругов, что делает необходимым установку такого устройства на столе станка на время правки и приводит к излишним затратам времени.

Весьма полезным решением в конструкции прототипа является применение вспомогательного шлифовального круга меньших размеров, устанавливаемого на втором конце шпинделя шлифовальной бабки и используемого для точного шлифования торцов деталей, помещающихся на конкретном станке, и поверхностей с другим профилем.

Качественное шлифование отверстий обусловлено жесткой конструкцией узла для внутреннего шлифования, неподвижно закрепленного на шлифовальной бабке и практически представляющего одно целое с ней. Установка данного узла в рабочую позицию производится поворотом шлифовальной бабки за счет подвижного сочленения ее корпуса.

К недостаткам прототипа можно отнести неудобство визуального контроля глубины подачи круга по лимбу, расположенному внизу, в области, значительно удаленной от рабочей зоны станка, а также ременную передачу привода кругов, не имеющую элементов самонатяжения и не демпфирующую колебаний усилия натяжения ремней.

Задача изобретения создание универсального круглошлифовального станка путем применения в нем вновь разработанных, усовершенствованных устройств для правки шлифовальных кругов, для повышения точности отсчета подачи бабки шлифовальных кругов (шлифовальной бабки), для обеспечения высокого постоянства расположения оси шпинделя шлифовальных кругов, а также для упрощения конструкции станка, чем повысить точность, производительность и надежность станка и снизить издержки на его эксплуатацию.

Технический результат заключается в повышении точности правки шлифовальных кругов (повышается точность и производительность станка);

в обеспечении достоверности отсчета величины поперечных подач (повышается точность и производительность станка);

в повышении жесткости шпиндельного узла шлифовальных кругов (повышается производительность станка и снижается шероховатость обработанных поверхностей);

в исключении устройств для обеспечения обмена смазки в подшипниках шпинделя шлифовальной бабки (упрощается конструкция, повышается надежность и снижаются издержки на эксплуатацию станка);

в обеспечении постоянства усилия натяжения приводных ремней (повышается надежность станка).

В предложенном универсальном круглошлифовальном станке, содержащем станину с обработанными поверхностями для крепления: поворотных салазок с направляющими для шлифовальной бабки, устройств для управления электрическими и гидравлическими приводами, панели для управления подачами шлифовальной бабки, механизма для ручного и гидроцилиндра для гидравлического перемещения стола, и направляющими, на которых установлены нижний стол с возможностью продольного перемещения, на верхней плоскости которого установлен верхний стол с возможностью поворота на плоскости нижнего стола, на верхнем столе установленные переднюю поворотную и заднюю бабку, причем обе с возможностью переустановки на столе, а задняя бабка снабжена подпружиненной пинолью с напряженными направляющими качения, относительно которых пиноль имеет возможность поступательного и вращательного перемещения, пиноль снабжена коническим отверстием под центр и кинематически связана с механизмом ее отвода, шлифовальную бабку с расчлененным в горизонтальной плоскости корпусом с возможностью взаимных проворотов частей корпуса, имеющую приводы шлифовальных кругов в виде ременных передач, соединенные со шпинделем основного и вспомогательного кругов и со шпинделем круга для внутреннего шлифования, механизм поперечных подач с исполнительным механизмом в виде напряженной винтовой передачи качения, согласно изобретению: устройство для правки шлифовальных кругов смонтировано на торце корпуса задней бабки в рабочей зоне станка и выполнено откидным, применено устройство цифровой индикации поперечной подачи шлифовальной бабки, датчик круговых перемещений которого кинематически соединен с последним звеном привода подач;

шпиндель основного и вспомогательного кругов шлифовальной бабки установлен в гидродинамических подшипниках с предварительным наклоном всех трех несущих поверхностей, а на рабочих участках шеек имеет разнонаправленные многозаходные резьбы с закругленным у основания профилем;

на наружных поверхностях подшипников имеются выборки протяженностью 60о и глубиной 0,0003 диаметра шпинделя, смещенные на 20о относительно выходных кромок несущих поверхностей;

несущие поверхности имеют протяженность 55о и ограничены пазами различной глубины на внутренних поверхностях подшипников;

наружные поверхности подшипников снабжены кольцевыми проточками и продольными пазами, пересекающимися с указанными проточками;

перпендикулярно осям подшипников расположены регулировочные фланцы, смонтированные в корпусе по переходной посадке без зазора, поверхности контакта которых с подшипниками расточены заодно с гнездами под подшипники в корпусе, фиксирование фланцев в отрегулированном положении осуществлено болтами, завинченными в корпус, и винтами, упирающимися в корпус;

малодеформированные участки внутренних поверхностей подшипников являются вспомогательными несущими поверхностями для рабочих шеек шпинделя, привод шпинделя основного и вспомогательного кругов включает самонатяжную ременную передачу с пластинчатым упругим элементом, имеющим следующие силовые и геометрические соотношения:

жесткость упругого элемента J 1,333Р1/sm, где Р1 необходимое начальное усилие упр. элем.

расстояние от шарнира подмоторной плиты до оси двигателя в направлении, параллельном плоскости подмоторной плиты

L1 Н, где Н высота оси двигателя;

расстояние от шарнира до оси двигателя (по прямой)

l 1,41 Н;

расстояние от шарнира до точки приложения силы упругого элемента

L 1,73 Н;

длина плоской деформируемой части упругого элемента

L 0,7 Н.

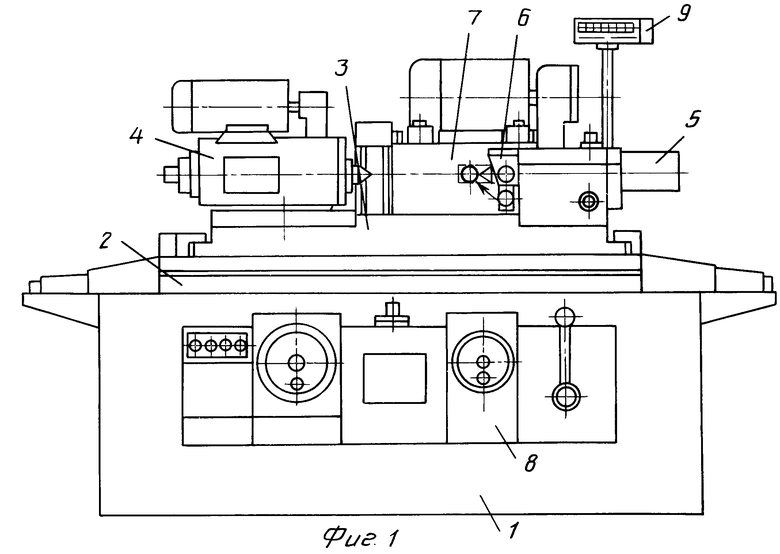

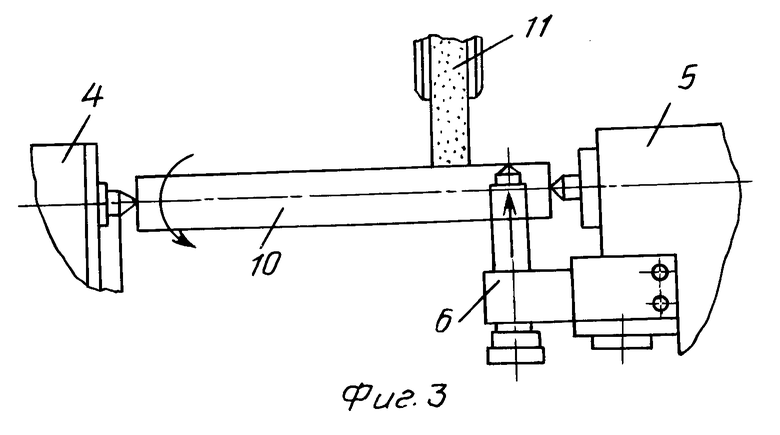

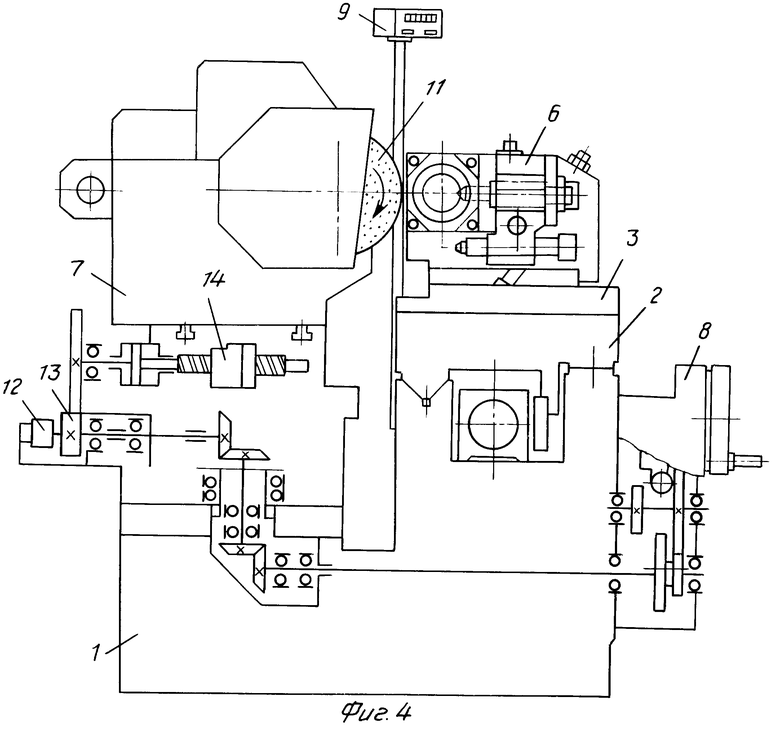

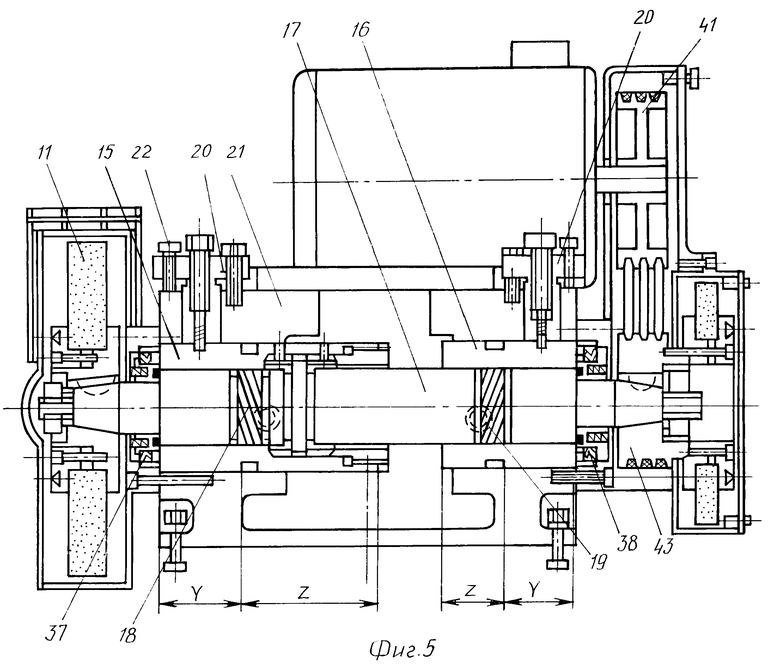

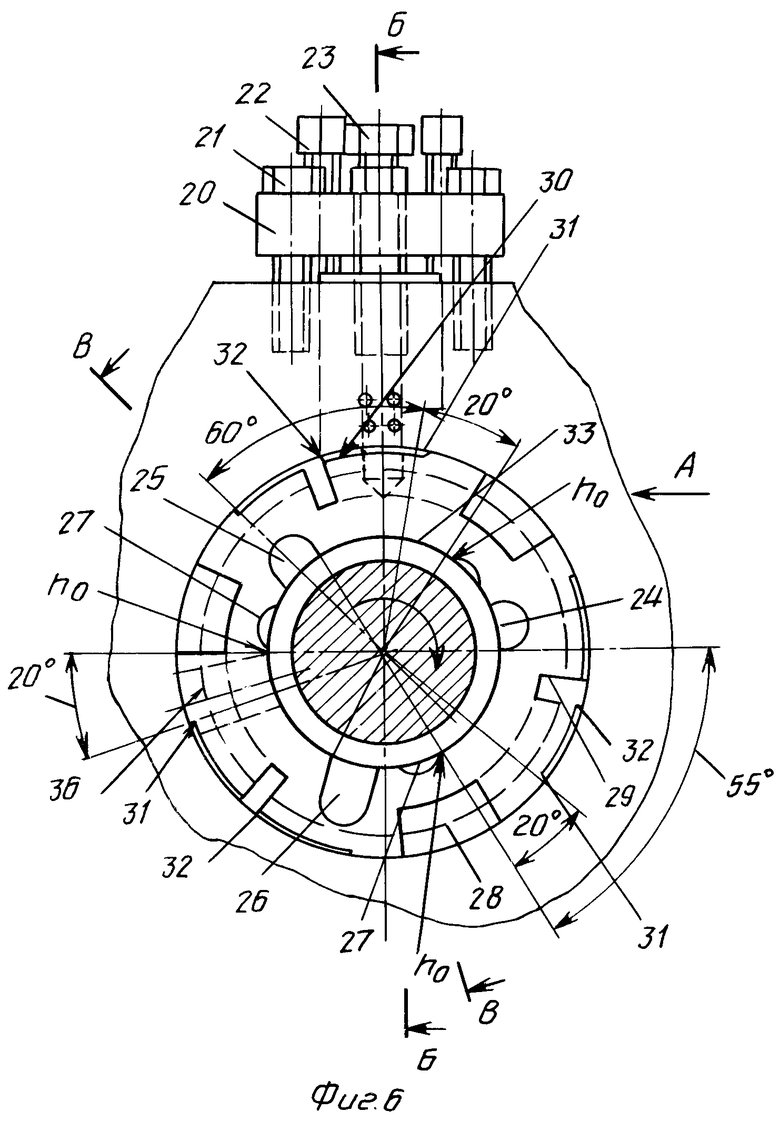

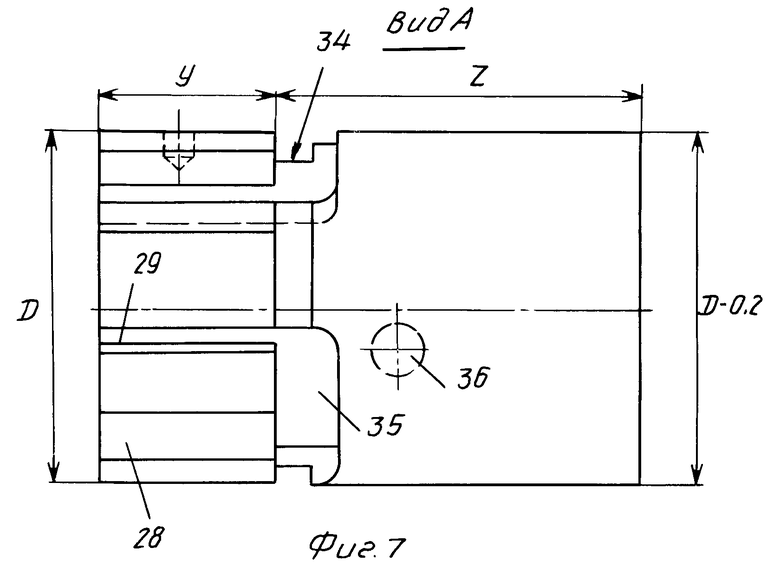

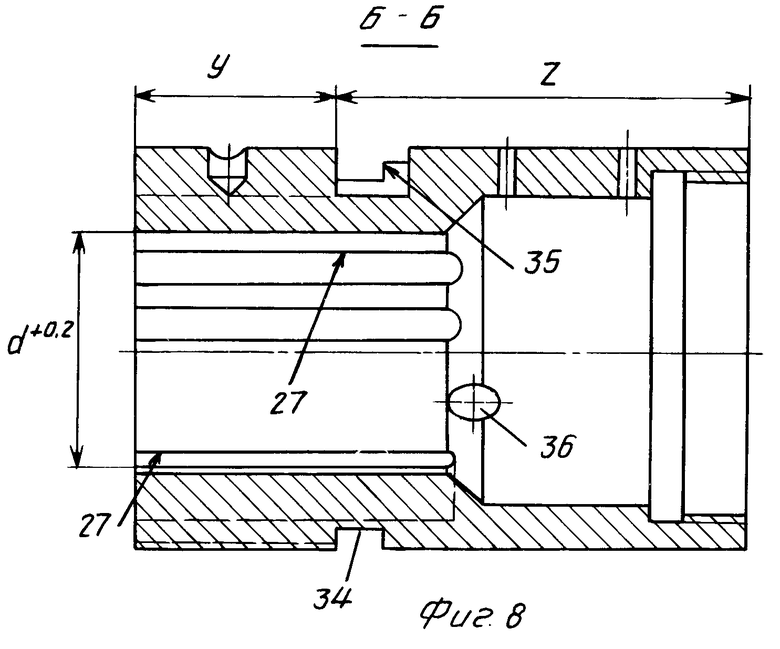

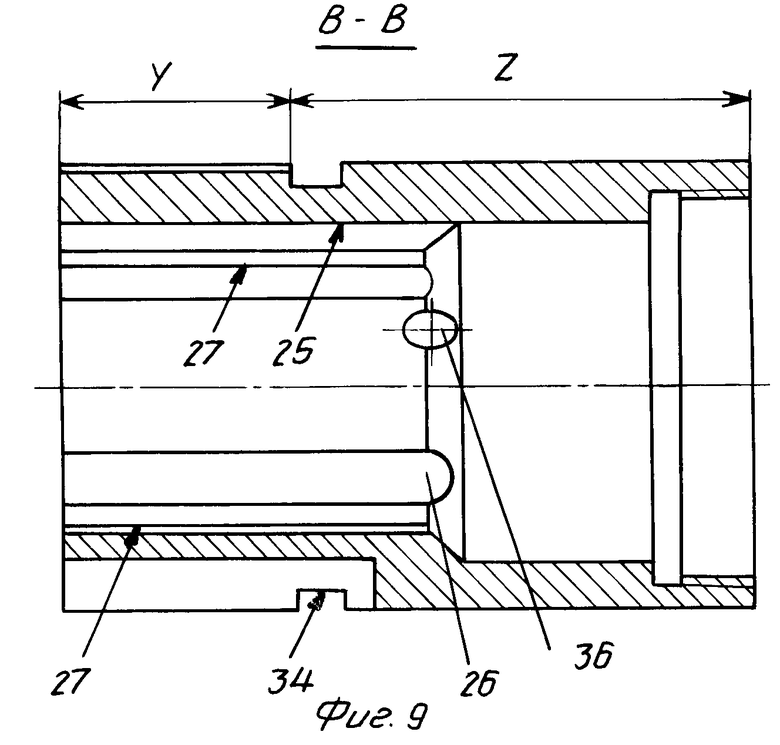

На фиг.1 показан станок, общий вид; на фиг.2 то же, план; на фиг.3 способ размерной правки шлифовального круга; на фиг.4 главный разрез станка со схематическим изображением привода поперечных подач и с установкой датчика УЦИ; на фиг.5 разрез шлифовальной бабки по шпиндельному узлу; на фиг.6 разрез по стыку корпуса с крышкой и по хвостовику шпинделя; на фиг. 7 вид по стрелке А на фиг. 6; на фиг.8 разрез Б-Б на фиг.6; на фиг.9 разрез В-В на фиг.6; на фиг.10 самонатяжная ременная передача.

На станине 1 (фиг.1) установлен нижний стол 2 с возможностью продольного перемещения по направляющим станины на длину, соответствующую длине шлифования. На нижнем столе установлен поворотный стол 3, к верхним поверхностям которого крепятся с возможностью перестановки передняя 4 и задняя 5 бабки, а также принадлежности, обеспечивающие нормальную работу на станке.

На задней бабке закреплено устройство 6 для размерной правки круга, изображенное на фиг.1 контурными линиями в нерабочей позиции и штрихпунктирными в позиции правки.

Задняя бабка имеет подпружиненную пиноль и элементы для поперечного смещения конического отверстия пиноли под центр с целью компенсации износа основания бабки. Однако это достигается тем, что отверстие под центр выполнено эксцентрично по отношению к наружной поверхности пиноли. Пиноль проворачивается предусмотренным для этого механизмом, чем производится поперечное смещение отверстия в направлении шлифовального круга. Пиноль перемещается в напряжениях направляющих качения.

Шлифовальная бабка 7 (на фиг.1) показана в позиции шлифования основным (наибольшим) кругом, имеет привод подачи, осуществляемой механизмом, органы управления которого сосредоточены на передней панели 8.

Индикатор 9 устройства цифровой индикации (УЦИ) расположен на стойке, закрепленной на задней стенке станины, в месте, удобном для наблюдения в процессе работы.

На фиг. 3 показан способ размерной правки круга, в результате которой периферия заправленного круга совпадает с образующей цилиндра окончательно обработанной детали 10, а данном случае цилиндрической оправки.

Датчик 12 УЦИ в кинематической цепи механизма подач соединен с последним звеном 13 привода подач, что исключает влияние погрешностей предыдущих звеньев кинематической цепи механизма и делает достоверными результаты отсчета данным устройством.

Механизм подач (кроме места присоединения датчика круговых перемещений УЦИ) имеет как ручное, так и гидравлическое управление периодическими подачами, исполнительный элемент 14 представляет собой предварительно напряженную винтовую шариковую передачу.

Подшипники шпиндельного узла шлифовальной бабки (фиг.5) передний 15 и задний 16 подвергаются описанию как оригинальные вместе с элементами для обеспечения циркуляции в них смазочного масла. При этом радиальный подшипник 15 комбинирован с осевым (упорным) подшипником, препятствующим осевому смещению шпинделя.

Оригинальные гидродинамические подшипники имеют по три несущие поверхности. Другое количество несущих поверхностей для подшипника такой конструкции и с таким способом регулировки невозможно.

В подшипниках 15 и 16 установлен шпиндель 17, имеющий на своих рабочих шейках участки 18 и 19 с многозаходной, соответственно правой и левой резьбой со специальным закругленным у основания профилем, которые при вращении шпинделя выполняют функции шнеков для прогона масла вдоль подшипников.

Закругление профиля необходимо для достижения минимальной площади трения масла на поверхностях профиля при максимальном поперечном его сечении.

Для регулирования радиального зазора в подшипниках, который в свободно смонтированном состоянии подшипника составляет 0,2 мм (фиг.8, d диаметр шпинделя) служат регулировочные фланцы 20, сопрягаемые с корпусом по переходной посадке без зазора и расточенные с гнездами под подшипники. Положение фланцев 20 в направлении уменьшения зазоров в подшипниках определяется степенью завинчивания болтов 21. Для фиксации фланцев в отрегулированном положении служат винты 22, упирающиеся в корпус. Для удерживания подшипников в осевом направлении и от проворотов служат винты 23, входящие своими стержнями в углубления на подшипниках.

Несущие поверхности подшипников расположены между пазами 24 и 27, 25 и 27 и пазами 26 и 27, расположенными относительно первых в направлении вращения шпинделя. Протяженность несущих поверхностей в направлении вращения шпинделя 55о.

Пазы 24, 25 и 26 служат для повышения податливости корпуса подшипника с целью его регулировки и для обеспечения потока масла через подшипник, создаваемого резьбовыми участками на шейках шпинделя. При этом пазы 24 и 25 имеют меньшую глубину, а паз 26 большую. Этим достигается равномерная и направленная деформация подшипника при его регулировке.

Пазы 28 и пазы 29 служат также для повышения податливости корпуса подшипника и для возврата масла в резервуар через соответствующую проточку 34 на корпусе подшипника и отверстие в корпусе бабки (на чертежах не показано).

Для обеспечения принудительного наклона несущих поверхностей на заданную величину служат выборки 30, расположенные на деформируемых частях подшипников Y (фиг.7,8 и 9), глубина которых составляет 0,0003d (d диаметр шпинделя). Смещение выборок относительно выходных кромок hо несущих поверхностей составляет 20о. В начале регулирования зазора в подшипнике кромки 31, ограничивающие выборки 30 в направлении вращения шпинделя, смещаются к оси шпинделя, образуя этим наклоны несущих поверхностей для создания клиновых зазоров между шпинделем и несущими поверхностями подшипника. Когда указанное смещение достигнет значения, при котором в контакте с регулиpовочными фланцами 20 или с гнездом в корпусе бабки окажутся кромки 32, дальнейшее перемещение фланца 20 приведет к уменьшению зазоров в подшипнике.

Таким образом, отрегулированный подшипник имеет наклоненные к шейке шпинделя в направлении его вращения несущие поверхности 33, а все его места контактов с корпусом и регулировочным фланцем напряжены. Это достигается без деталей-посредников, что обусловливает высокую жесткость шпиндельного узла.

Фиксированный наклон несущих поверхностей подшипников при вращении шпинделя способствует образованию устойчивых несущих масляных клиньев, что позволяет получать достаточно высокую жесткость шпиндельного узла при больших чем обычно радиальных зазорах в подшипниках. Это обеспечивает меньшие потери на трение в масляных клиньях (меньше нагрев); можно применять масло нормальной вязкости для смазки подшипников; нет надобности применения устройств для весьма тонкой очистки масла.

Жестко фиксированный наклон несущих поверхностей подшипников требует предохранения их выходных кромок (наиболее близко расположенных к шейке шпинделя) от повреждения при малых скоростях вращения шпинделя, когда давление масла в несущих клиньях недостаточно для создания устойчивых масляных пленок между подшипником и шпинделем. С целью предотвращения указанного повреждения используется скольжение шеек шпинделя по мало деформированной внутренней поверхности, принадлежащей части подшипника Z (фиг.5, 7, 8 и 9). В этом части, несмотря на ослабляющую проточку 34 и пазы 35 (количество пазов три и они расположены равномерно по окружности), неизбежна деформация при регулировке подшипника сжатием его основной части Y. Эта деформация приводит к образованию вжимов в направлении оси подшипника на части подшипника Z. В результате появляются новые несущие поверхности, напоминающие несущие поверхности подшипника MAKENZEN. Имея достаточную площадь контакта со шпинделем, эти поверхности устойчивы от повреждений.

Как показано на фиг.7, мало деформируемая часть Z имеет меньший диаметр наружной поверхности (на 0,2 мм). Это нужно для того, чтобы при сжатии от регулировки основной части Y не возникали перекосы в подшипниках, находящихся в гнездах корпуса бабки практически по всей своей длине, что необходимо для коммутации потоков масла, засасываемого через трубу, подведенную к отверстию 36, конец которой удален от места расположения подшипников с целью вовлечения в обмен всего масла в резервуаре бабки.

Для предотвращения вытекания масла из подшипниковых полостей служат торцовые подпружиненные металлические уплотнения скольжения 37 и 38, обладающие минимальными потерями на трение.

В связи с незначительным образованием тепла в подшипниках возможно не применять специальную насосную установку для обмена в них масла и обходиться количеством масла, находящимся в корпусе бабки;

исключаются шланги для подачи и возврата масла, подключаемые к бабке, что облегчает управление бабкой, которая должна обладать большой подвижностью (разнообразные развороты, перемещения на большую длину);

повышается качество шлифования, что необходимо для станка данного назначения.

Самонатяжная ременная передача привода шпинделя основного и вспомогательного кругов представлена на фиг.10.

Двигатель 40, на валу которого установлен шкив 41, клиновыми ремнями 42 приводит во вращение шкив 43, установленный на шпинделе. Двигатель установлен на плите 44, соединенной посредством шарнира 45 с неподвижной плитой 46.

Сила упругого элемента 47, представляющего собой изогнутую пластинчатую пружину, создает натяжение передачи и уравновешивает силу тяжести, действующую на двигатель, шкив и подмоторную плиту.

Траектория перемещения оси ведущего шкива (то же и оси двигателя) которая почти совпадает с линией, соединяющей центры шкивов, обозначена стрелкой 48.

Для обеспечения независимости усилия натяжения передачи от удлинения ремней или от применения сменного шкива с другим диаметром, механизм натяжения должен обладать следующим соотношением элементов:

жесткость упругого элемента

J 0,133 Р1/см, где J жесткость в кгс на 1 см деформации,

Р1 необходимое усилие упругого элемента в наименее деформированном рабочем состоянии;

проекция расстояния от оси двигателя до оси шарнира

L1 Н, где Н расстояние по вертикали от шарнира до оси двигателя при горизонтальном положении подмоторной плиты;

расстояние от оси шарнира до оси двигателя

l 1,41 Н;

проекция на горизонталь радиуса-вектора (расстояние от шарнира до оси двигателя)

L2 l cos (45 + α") 1,41 Н cos (45 + α"), где α" полный угол хода механизма натяжения;

длина плоской деформируемой части упругого элемента

L3 0,77 Н;

полная деформация упругого элемента

f 1,1 Н.

В условиях указанных соотношений элементов передачи отклонение максимального усилия натяжения ремней от минимального приведенного к валу двигателя, составляет около 3% при угле α" 15о.

На фиг. 10 приведены углы и линейные величины, используемые при расчете силовой характеристики механизма натяжения:

α 0 угол, образуемый плоскими участками упругого элемента при максимальной его деформации;

α' угол, образуемый теми же участками при наименьшем рабочем усилии упругого элемента;

α" 15 угол наибольшего перемещения оси двигателя при натяжении передачи от точки 0 до точки 01;

h расстояние между концами максимально деформированного упругого элемента.

В рабочей зоне расположены передняя и задняя бабки, при этом передняя бабка поворотная, имеет вращающийся шпиндель, что используется при шлифовании деталей, зажимаемых в патроне, закрепляемом на шпинделе (на чертежах не показан), или вращающуюся при остановленном шпинделе план-шайбу, приводящую во вращение деталь, шлифуемую в центрах.

Шлифовальная бабка поворотная в двух параллельных горизонтальных плоскостях. При этом поворот в плоскости, содержащей салазки с направляющими для шлифовальной бабки, изменяет направление перемещения бабки, а поворот в другой плоскости изменяет положение шлифовальных кругов по отношению к направлению перемещения (подачи) шлифовальной бабки.

Новым для рабочей зоны является применение устройства 6 для правки кругов, располагающегося в рабочей зоне и на время правки закрепляемого на линии центров. Устройство выполнено откидным и для установки его в рабочую позицию проворачивается в направлении изогнутой стрелки, изображенной на фиг.1.Настройка положения инструмента правки производится в направлении стрелки, изображенной на фиг.3 с помощью микрометрического винта, принадлежащего устройству.

Если шлифование производится в центрах, то правка выполняется до установки детали. После правки устройство открепляется и переводится в нерабочую позицию в направлении, обратном показанному стрелкой на фиг.1.

Если же шлифование производится в патроне, то устройство находится в рабочей позиции постоянно.

Датчик круговых перемещений УЦИ соединен с последним звеном кинематической цепи привода подач. Благодаря этому отсчет перемещения с помощью датчика получается достоверным, так как угол поворота винта исполнительного механизма строго соответствует числу импульсов, выдаваемых датчиком при соответствующем угле поворота, а кинематические погрешности всех предыдущих звеньев механизма подач этого отсчета не искажают.

Работа шпиндельного узла основного и вспомогательного кругов шлифовальной бабки.

Благодаря принудительному наклону несущих поверхностей подшипников в направлении вращения шпинделя имеются улучшенные условия для образования несущих масляных клиньев. Из-за указанного фиксированного наклона подшипники нереверсивные, что для шлифовального станка не имеет значения, так как круги должны вращаться только в одном направлении.

Способ регулировки и получение обмена масла в подшипниках, вытекающие из конструкции подшипников, а также функции отдельных устройств бабки (осевого подшипника, торцовых уплотнений) поясняются в подразделе описания конструкции шпиндельного узла (подшипников).

Работа самонатяжной ременной передачи (фиг.10).

При разработке передачи преследовались цели: сохранение номинального натяжения ремней во всем диапазоне положения ведущего звена (оно же подвижное при натяжении); обеспечение демпфирования пульсаций усилия натяжения, передаваемых на ведомое звено (шкив, установленный на шпинделе).

Первое достигается тем, что упругий элемент механизма натяжения имеет пологую характеристику (малую жесткость), а наклон этой характеристики практически полностью компенсируется следующим:

при увеличении наклона подмоторной плиты относительно горизонтальной плоскости центр тяжести наклоняющейся системы (двигатель, шкив и подмоторная плита) смещается относительно шарнира, и проекция расстояния от шарнира до центра тяжести н.с. уменьшается. Это приводит к уменьшению момента, создаваемого силой тяжести наклоняющейся системы относительно шарнира и, следовательно, на уравновешивание указанной системы требуется меньшее усилие упругого элемента;

распрямляясь, упругий элемент меняет направление своей деформации. Это приводит к возрастанию его жесткости в новом направлении деформации, что снижает эффект снижения усилия в указанном направлении;

при наибольшей деформации упругого элемента вектор расстояния 1 от шарнира до центра ведущего шкива образует прямой угол с линией, соединяющей центры шкивов. С изменением наклона подмоторной плиты (уменьшается деформация и усилие упругого элемента, но уменьшается и угол указанного вектора с линией), усилие натяжения сохраняется, так как оно обратно пропорционально синусу указанного угла.

Демпфирующая способность заключается в том, что соединение наклоняющейся системы осуществлено с бабкой шарниром, следовательно, при пульсирующем усилии в приводных ремнях (например, при неравномерной толщине ремней или биении ручьев шкивов) пульсация поперечной силы на шкивах снижается за счет упруго податливого звена (шарнирно закрепленного привода), и поперечные переменные нагрузки на шпиндель снижаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 1992 |

|

RU2021080C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2050249C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2014202C1 |

| ЛЮНЕТ ШЛИФОВАЛЬНОГО СТАНКА | 1992 |

|

RU2008164C1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2113334C1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| Устройство для поддержания постоянного межцентрового расстояния передачи с гибкой связью | 1989 |

|

SU1646816A1 |

| СТАНОК ДЛЯ ОБТОЧКИ АЛМАЗОВ | 1996 |

|

RU2113966C1 |

Использование: область машиностроения, наружное и внутреннее шлифование деталей различной формы, требующих высокой точности изготовления и качества прошлифованных поверхностей, например в условиях инструментального производства. Сущность изобретения: в универсальном круглошлифовальном станке устройство для правки шлифовальных кругов в рабочей позиции находится в рабочей зоне станка, закреплено на корпусе задней бабки и выполнено откидным. Станок снабжен устройством цифровой индикации поперечной подачи шлифовальной бабки, датчик круговых перемещений которого кинематически связан с последним звеном привода подач. В станке также использованы гидродинамические трехклиновые подшипники с принудительным обеспечением наклона несущих поверхностей, обладающие высокой жесткость, в том числе и при увеличенных радиальных зазорах, и малыми потерями на трение. Применена, кроме того, в станке самонатяжная ременная передача в приводе шпинделя шлифовальных кругов, обладающая постоянным усилием натяжения ремней и демпфирующей способностью. 10 ил.

УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК, содержащий станину с верхним и нижним столами, на которых размещены с возможностью переустановки передняя поворотная и задняя бабки, шлифовальная бабка с приводами шпинделей основного и вспомогательного кругов, выполненными в виде ременных передач, устройство для правки шлифовальных кругов, а также механизм поперечных подач, отличающийся тем, что станок снабжен устройством цифровой индикации поперечной подачи шлифовальной бабки, датчик круговых перемещении которого кинематически связан с последним звеном привода подач, а подшипники, в которых установлены шпиндели основного и вспомогательного кругов, выполнены гидродинамическими с регулировочными фланцами и с наклонными несущими поверхностями, органиченными выполненными на внутренних поверхностях подшипников пазами разной глубины, отстоящими друг от друга на 55o в окружном направлении, причем на наружных поверхностях подшипников выполнены пересекающиеся друг с другом кольцевые проточки и продольные пазы, а на указанных наклонных поверхностях выполнены смещенные на 20o в окружном направлении относительно выходных кромок несущих поверхностей канавки глубиной 0,003 диаметра шпинделя с углом между образующими, ограничивающими соседние канавки, равным 60o, при этом в регулировочных фланцах выполнены отверстия, соосные с гнездами под подшипники шлифовальной бабки, и они установлены в корпусе шлифовальной бабки перпендикулярно оси подшипников по переходной посадке без зазора, а рабочие участки шеек подшипников выполнены с разнонаправленными многозаходныи резьбами с закругленным у основания профилем, причем сами подшипники установлены с возможностью фиксации посредством введенных в станок и ввинченных в корпус болтов и упорных винтов, а устройство для правки шлифовальных кругов выполнено откидным и размещено на торце корпуса задней бабки, при этом ременная передача привода шпинделя основного и вспомогательного кругов выполнена самонатяжной с пластинчатым уругим элементом.

| Динамометрическая втулка | 1921 |

|

SU600A1 |

Авторы

Даты

1995-12-20—Публикация

1992-11-03—Подача