Изобретение относится к станкостроению и может быть применено для измерения положения вращающегося шпинделя станка как на холостом ходу, так и в работе, когда на щпиндель и шпиндельный узел воздействуют разные факторы, обусловленные рабочим процессом (силы резания, температура и др.)Цель изобретения - упрощение конструкции устройства, упрощение его настройки

и получение возможности измерения поло- ю винты входят по скользящей посадке в прорези в сухарях 17, закрепленных к торцам втулок 14. Таким образом, сухари 17 стопорят винты 16 от проворота. Пружины 18 одеты на винтах 16 и с одной стороны упираются в дно отверстия во втулках

жения оси шпинделя во время работы, например шлифования деталей за счет встраивания датчиков в корпус шпиндельного узла.

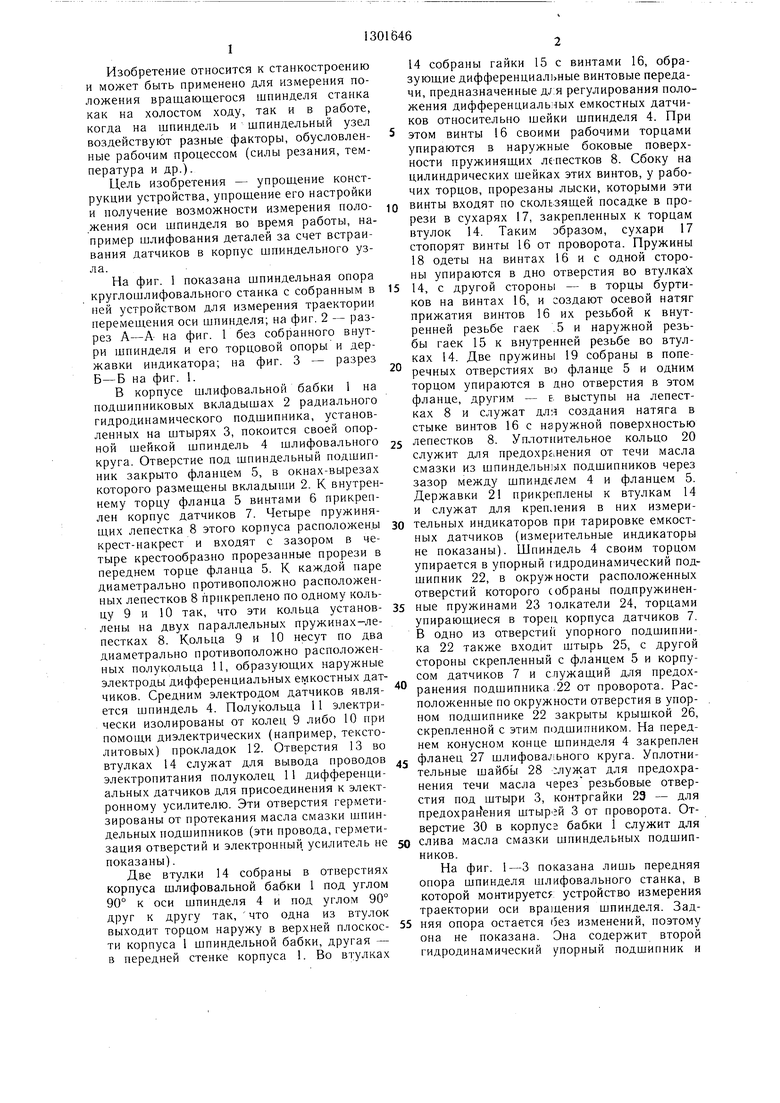

На фиг. 1 показана шпиндельная опора

круглошлифовального станка с собранным в 15 14, с другой стороны - в торцы бурти- ней устройством для измерения траекторииков на винтах 16, и создают осевой натяг

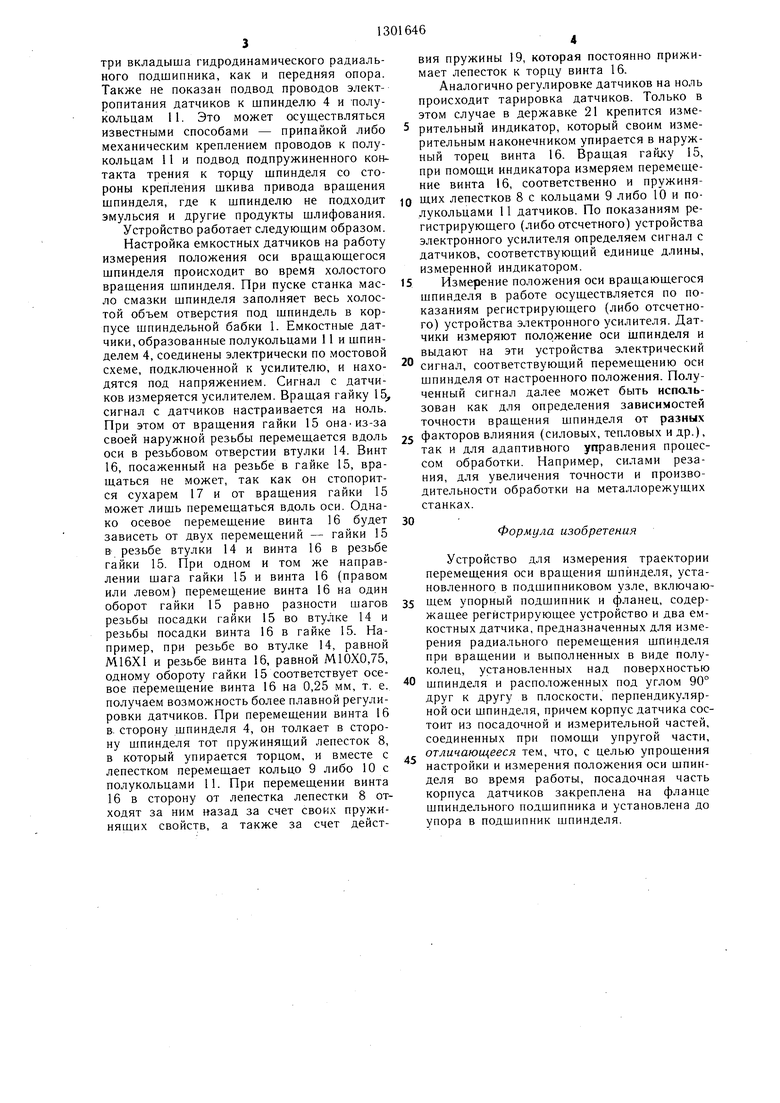

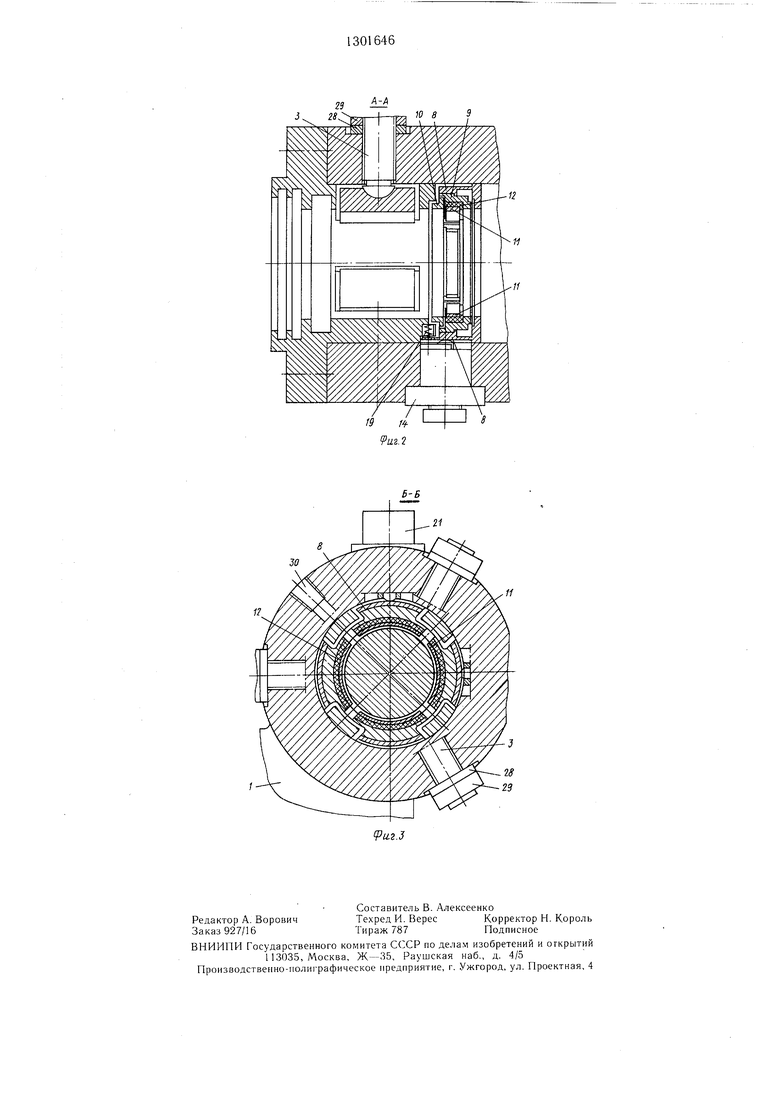

прижатия винтов 16 их резьбой к внутренней резьбе гаек .5 и наружной резьбы гаек 15 к внутренней резьбе во втулках 14. Две пружины 19 собраны в поперечных отверстиях во фланце 5 и одним торцом упираются в дно отверстия в этом фланце, другим - Е. выступы на лепестперемещения оси шпинделя; на фиг. 2 - разрез А-А- на фиг. 1 без собранного внутри шпинделя и его торцовой опоры и державки индикатора; на фиг. 3 - разрез Б-Б на фиг. 1.

В корпусе шлифовальной бабки 1 на подшипниковых вкладышах 2 радиального гидродинамического подшипника, установленных на штырях 3, покоится своей опор20

ках 8 и служат для создания натяга в стыке винтов 16 с наружной поверхностью

ной шейкой шпиндель 4 шлифовального 25 лепестков 8. Уплотиительное кольцо 20

круга. Отверстие под шпиндельный подшипник закрыто фланцем 5, в окнах-вырезах которого размещены вкладыши 2. К внутреннему торцу фланца 5 винтами 6 прикреплен корпус датчиков 7. Четыре пружиняслужит для предохрг.нения от течи масла смазки из щпиндельних подщипников через зазор между шпинделем 4 и фланцем 5. Державки 21 прикреплены к втулкам 14 и служат для крепления в них измерищих лепестка 8 этого корпуса расположены 30 тельных индикаторов при тарировке емкостных датчиков (измерительные индикаторы не показаны). Шпиндель 4 своим торцом упирается в упорный идродинамический подшипник 22, в окружности расположенных отверстий которого собраны подпружиненкрест-накрест и входят с зазором в четыре крестообразно прорезанные прорези в переднем торце фланца 5. К каждой паре диаметрально противоположно расположенных лепестков 8 прикреплено по одному кольных датчиков (измерительные индикаторы не показаны). Шпиндель 4 своим торцом упирается в упорный идродинамический подшипник 22, в окружности расположенных отверстий которого собраны подпружиненположенные по окружности отверстия в упорном подшипнике 22 закрыты крышкой 26, скрепленной с этим подшипником. На переднем конусном конце шпинделя 4 закреплен

цу 9 и 10 так, что эти кольца установ- 35 ные пружинами 23 юлкатели 24, торцами лены на двух параллельных пружинах-ле- упирающиеся в торец корпуса датчиков 7. пестках 8. Кольца 9 и 10 несут по два В одно из отверстий упорного подшипни- диаметрально противоположно расположен- ка 22 также входит штырь 25, с другой ных полукольца 11, образующих наружные стороны скрепленный с фланцем 5 и корпу- электроды дифференциальных емкостных дат- сом датчиков 7 и служащий для предох- чиков. Средним электродом датчиков явля- ранения подшипника 22 от проворота. Рас- ется шпиндель 4. Полукольца 11 электрически изолированы от колец 9 либо 10 при помощи диэлектрических (например, текстолитовых) прокладок 12. Отверстия 13 во

втулках 14 служат для вывода проводов фланец 27 шлифoвaJiьнoгo круга. Уплотни- электропитания полуколец 11 дифференци- тельные шайбы 28 :лужат для предохра- альных датчиков для присоединения к элект- нения течи масла через резьбовые отвер- ронному усилителю. Эти отЕ ерстия гермети- стия под штыри 3, контргайки 23 - для зированы от протекания масла смазки шпин- предохран ения штыр-зй 3 от проворота. Отдельных подшипников (эти провода, гермети- верстие 30 в корпусг бабки 1 служит для зация отверстий и электронный, усилитель не 50 слива масла смазки шпиндельных подшип- показаны).ников.

На фиг. 1-3 показана лишь передняя опора шпинделя шлифовального станка, в которой монтируете : устройство измерения траектории оси вращения шпинделя. Задвыходит торцом наружу в верхней плоское- 55 няя опора остается (5ез изменений, поэтому ти корпуса I шпиндельной бабки, другая - она не показана. Эна содержит второй в передней стенке корпуса 1. Во втулках гидродинамический упорный подшипник и

Две втулки 14 собраны в отверстиях корпуса шлифовальной бабки 1 под углом 90° к оси шпинделя 4 и под углом 90° друг к другу так, что одна из втулок

14 собраны гайки 15 с винтами 16, образующие дифференциал1 ные винтовые передачи, предназначенные д;;я регулирования положения дифференциальных емкостных датчиков относительно шейки шпинделя 4. При этом винты 16 своими рабочими торцами упираются в наружные боковые поверхности пружинящих лепестков 8. Сбоку на цилиндрических щейках этих винтов, у рабочих торцов, прорезаны лыски, которыми эти

винты входят по скользящей посадке в прорези в сухарях 17, закрепленных к торцам втулок 14. Таким образом, сухари 17 стопорят винты 16 от проворота. Пружины 18 одеты на винтах 16 и с одной стороны упираются в дно отверстия во втулках

14, с другой стороны - в торцы бурти- ков на винтах 16, и создают осевой натяг

20

прижатия винтов 16 их резьбой к внутренней резьбе гаек .5 и наружной резьбы гаек 15 к внутренней резьбе во втулках 14. Две пружины 19 собраны в поперечных отверстиях во фланце 5 и одним торцом упираются в дно отверстия в этом фланце, другим - Е. выступы на лепестках 8 и служат для создания натяга в стыке винтов 16 с наружной поверхностью

лепестков 8. Уплотиительное кольцо 20

служит для предохрг.нения от течи масла смазки из щпиндельних подщипников через зазор между шпинделем 4 и фланцем 5. Державки 21 прикреплены к втулкам 14 и служат для крепления в них измери тельных индикаторов при тарировке емкостных датчиков (измерительные индикаторы не показаны). Шпиндель 4 своим торцом упирается в упорный идродинамический подшипник 22, в окружности расположенных отверстий которого собраны подпружиненные пружинами 23 юлкатели 24, торцами упирающиеся в торец корпуса датчиков 7. В одно из отверстий упорного подшипни- ка 22 также входит штырь 25, с другой стороны скрепленный с фланцем 5 и корпу- сом датчиков 7 и служащий для предох- ранения подшипника 22 от проворота. Рас-

положенные по окружности отверстия в упорном подшипнике 22 закрыты крышкой 26, скрепленной с этим подшипником. На переднем конусном конце шпинделя 4 закреплен

ные пружинами 23 юлкатели 24, торцами упирающиеся в торец корпуса датчиков 7. В одно из отверстий упорного подшипни- ка 22 также входит штырь 25, с другой стороны скрепленный с фланцем 5 и корпу- сом датчиков 7 и служащий для предох- ранения подшипника 22 от проворота. Рас-

фланец 27 шлифoвaJiьнoгo круга. Уплотни- тельные шайбы 28 :лужат для предохра- нения течи масла через резьбовые отвер- стия под штыри 3, контргайки 23 - для предохран ения штыр-зй 3 от проворота. Отверстие 30 в корпусг бабки 1 служит для слива масла смазки шпиндельных подшип- ников.

три вкладыша гидродинамического радиального подшипника, как и передняя опора. Также не показан подвод проводов электропитания датчиков к шпинделю 4 и -полукольцам 11. Это может осуш,ествляться известными способами - припайкой либо механическим креплением проводов к полукольцам 11 и подвод подпружиненного контакта трения к торцу шпинделя со стороны крепления шкива привода враш,ения

ВИЯ пружины 19, которая постоянно прижимает лепесток к торцу винта 16.

Аналогично регулировке датчиков на ноль происходит тарировка датчиков. Только в этом случае в державке 21 крепится изме- 5 рительный индикатор, который своим измерительным наконечником упирается в наружный торец винта 16. Вращая гайку 15, при помощи индикатора измеряем перемещение винта 16, соответственно и пружиняшпинделя, где к шпинделю не подходит ю лепестков 8 с кольцами 9 либо 10 и поэмульсия и другие продукты шлифования.

Устройство работает следующим образом.

Настройка емкостных датчиков на работу измерения положения оси вращающегося щпинделя происходит во времй холостого вращения щпинделя. При пуске станка масло смазки щпинделя заполняет весь холостой объем отверстия под шпиндель в корпусе шпиндел-ьной бабки 1. Емкостные датчики, образованные полукольцами 11 и шпинделем 4, соединены электрически по мостовой схеме, подключенной к усилителю, и находятся под напряжением. Сигнал с датчиков измеряется усилителем. Вращая гайку 15, сигнал с датчиков настраивается на ноль. При этом от вращения гайки 15 она из-за

15

20

лукольцами 11 датчиков. По показаниям регистрирующего (либо отсчетного) устройства электронного усилителя определяем сигнал с датчиков, соответствующий единице длины, измеренной индикатором.

Измерение положения оси вращающегося шпинделя в работе осуществляется по показаниям регистрирующего (либо отсчетного) устройства электронного усилителя. Датчики измеряют поло.жение оси шпинделя и выдают на эти устройства электрический сигнал, соответствующий перемещению оси щпинделя от настроенного положения. Полученный сигнал далее может быть использован как для определения зависимостей точности вращения шпинделя от разных

своей наружной резьбы перемещается вдоль 25 факторов влияния (силовых, тепловых и др.),

так и для адаптивного управления процессом обработки. Например, силами резания, для увеличения точности и производительности обработки на металлорежущих станках.

Формула изобретения

оси в резьбовом отверстии втулки 14. Винт 16, посаженный на резьбе в гайке 15, вращаться не может, так как он стопорится сухарем 17 и от вращения гайки 15 может лишь перемещаться вдоль оси. Однако осевое перемещение винта 16 будет зависеть от двух перемещений - гайки 15 в резьбе втулки 14 и винта 16 в резьбе гайки 15. При одном и том же направлении щага гайки 15 и винта 16 (правом или левом) перемещение винта 16 на один оборот гайки 15 равно разности шагов резьбы посадки гайки 15 во втулке 14 и резьбы посадки винта 16 в гайке 15. Например, при резьбе во втулке 14, равной М16Х1 и резьбе винта 16, равной М10ХО,75, одному обороту гайки 15 соответствует осевое перемещение винта 16 на 0,25 мм, т. е. получаем возможность более плавной регулировки датчиков. При перемещении винта 16 в. сторону шпинделя 4, он толкает в сторону щпинделя тот пружинящий лепесток 8,

30

Устройство для измерения траектории перемещения оси вращения щпинделя, установленного в подшипниковом узле, включаю- 35 Щем упорный подшипник и фланец, содержащее регистрирующее устройство и два емкостных датчика, предназначенных для измерения радиального перемещения щпинделя при вращении и выполненных в виде полуколец, установленных над поверхностью шпинделя и расположенных под углом 90° друг к другу в плоскости, перпендикулярной оси щпинделя, причем корпус датчика состоит из посадочной и измерительной частей, соединенных при помощи упругой части.

40

в который упирается торцом, и вместе с, отличающееся тем, что, с целью упрощения

лепестком перемещает кольцо 9 либо 10 снастройки и измерения положения оси шпинполукольцами 11. При перемещении винтаделя во время работы, посадочная часть

16 в сторону от лепестка лепестки 8 от-корпуса датчиков закреплена на фланце

ходят за ним назад за счет своих пружи-шпиндельного подшипника и установлена до

нящих свойств, а также за счет деист-упора в подшипник шпинделя.

ВИЯ пружины 19, которая постоянно прижимает лепесток к торцу винта 16.

Аналогично регулировке датчиков на ноль происходит тарировка датчиков. Только в этом случае в державке 21 крепится изме- рительный индикатор, который своим измерительным наконечником упирается в наружный торец винта 16. Вращая гайку 15, при помощи индикатора измеряем перемещение винта 16, соответственно и пружиня лепестков 8 с кольцами 9 либо 10 и по лепестков 8 с кольцами 9 либо 10 и по

лукольцами 11 датчиков. По показаниям регистрирующего (либо отсчетного) устройства электронного усилителя определяем сигнал с датчиков, соответствующий единице длины, измеренной индикатором.

Измерение положения оси вращающегося шпинделя в работе осуществляется по показаниям регистрирующего (либо отсчетного) устройства электронного усилителя. Датчики измеряют поло.жение оси шпинделя и выдают на эти устройства электрический сигнал, соответствующий перемещению оси щпинделя от настроенного положения. Полученный сигнал далее может быть использован как для определения зависимостей точности вращения шпинделя от разных

30

Устройство для измерения траектории перемещения оси вращения щпинделя, установленного в подшипниковом узле, включаю- Щем упорный подшипник и фланец, содержащее регистрирующее устройство и два емкостных датчика, предназначенных для измерения радиального перемещения щпинделя при вращении и выполненных в виде полуколец, установленных над поверхностью шпинделя и расположенных под углом 90° друг к другу в плоскости, перпендикулярной оси щпинделя, причем корпус датчика состоит из посадочной и измерительной частей, соединенных при помощи упругой части.

Ю 83

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОСНАЯ СИСТЕМА | 2006 |

|

RU2318133C1 |

| Шпиндельное устройство | 1983 |

|

SU1144773A1 |

| Шпиндельное устройство | 1973 |

|

SU452438A1 |

| НАСОСНАЯ СИСТЕМА | 2002 |

|

RU2218478C2 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Устройство для контроля перегрузки стержневого инструмента | 1986 |

|

SU1516251A1 |

| Устройство для механизированного зажима инструмента в шпинделе металлорежущего станка | 1989 |

|

SU1685631A1 |

| ПРИБОР ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ОТВЕРСТИЙ БУКС КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2003 |

|

RU2247315C1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Шпиндельный узел | 1982 |

|

SU1287978A1 |

Изобретение относится к станкостроению и может быть применено для измерения положения вращающегося щпинделя щлифовальных либо других станков как на холостом ходу, так и в работе. Цель изобретения - упрощение конструкции и обеспечение возможности измерений в процессе резания за счет встраивания датчиков в корпус щпиндельного узла. Устройство содержит регистрирующее устройство и два емкостных датчика для измерения радиального перемещения щпинделя 4 при вращении. Датчики выполнены в виде полуколец 11, являющихся наружными электродами дифференциальных емкостных датчиков,установленных над поверхностью щейки щпинделя 4, являющейся средним электродом. Полукольца 1 1 расположены под углом 90° друг к другу в плоскости, перпендикулярной оси шпинделя, а корпус датчиков 7 скреплен с фланцем 5 щпиндельного под- щипника и использован в качестве осевой опоры упорного подшипника 22 щпинделя. В радиальном направлении щпиндель покоится на трех сегментных вкладыщах 2 гидродинамического подшипника, собранных на щтырях в корпусе шпиндельной бабки 1. Полукольца 11 собраны при помощи промежуточных деталей на пружинящих лепестках 8, изготовленных заодно с корпусом датчиков 5. Гайка 15 и винт 16 служат для регулировки исходного положения датчиков. 3 ил. (Л оо о NО5 4 О5 ,/ S 6 2, 2,2322

30

12

11

| 0 |

|

SU301575A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-04-07—Публикация

1985-06-25—Подача