(54) СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА И ШИХТА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ДЕСУЛЬФУРАТОРА | 1995 |

|

RU2087544C1 |

| Способ внепечной обработки жидкого чугуна в ковше | 1984 |

|

SU1217885A1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| Способ подготовки металлической шихты для выплавки стали | 1983 |

|

SU1134607A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2009 |

|

RU2386703C1 |

| Шахтная печь | 1959 |

|

SU122156A1 |

| Способ внепечной обработки чугуна | 1980 |

|

SU1073289A1 |

| Способ десульфурации чугуна | 1976 |

|

SU620505A1 |

| Устройство для обработки жидкогоМЕТАллА | 1979 |

|

SU831796A1 |

| Главный желоб доменной печи | 1978 |

|

SU865908A1 |

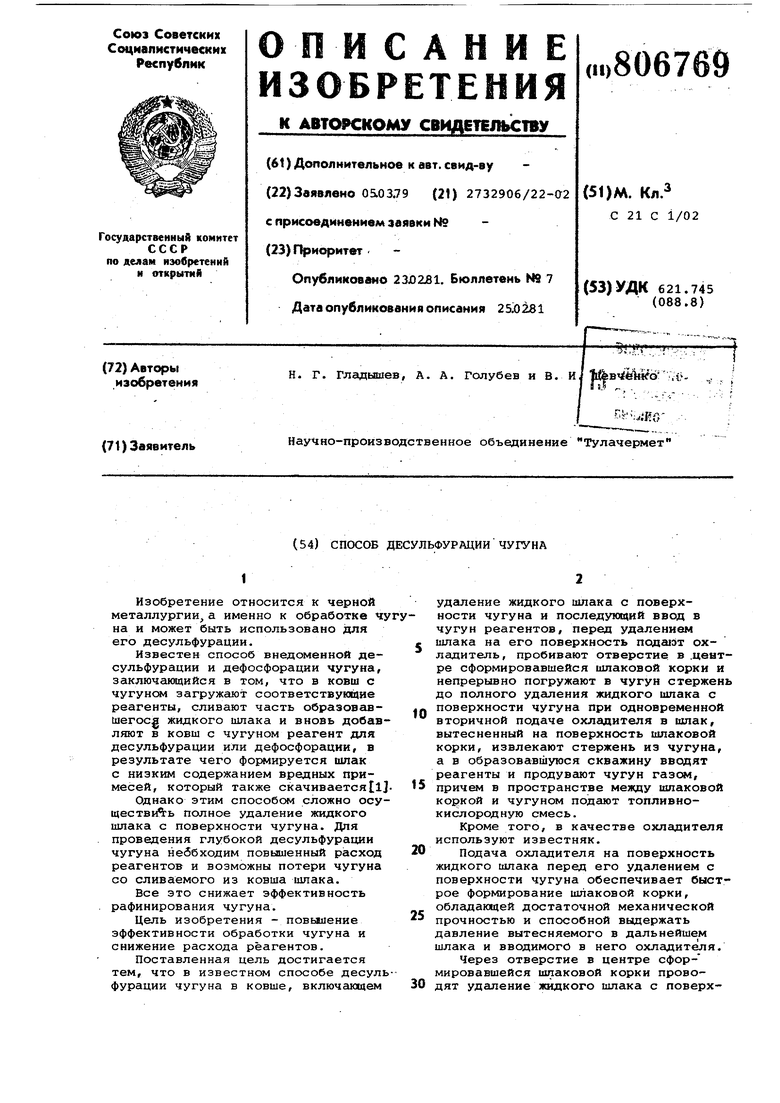

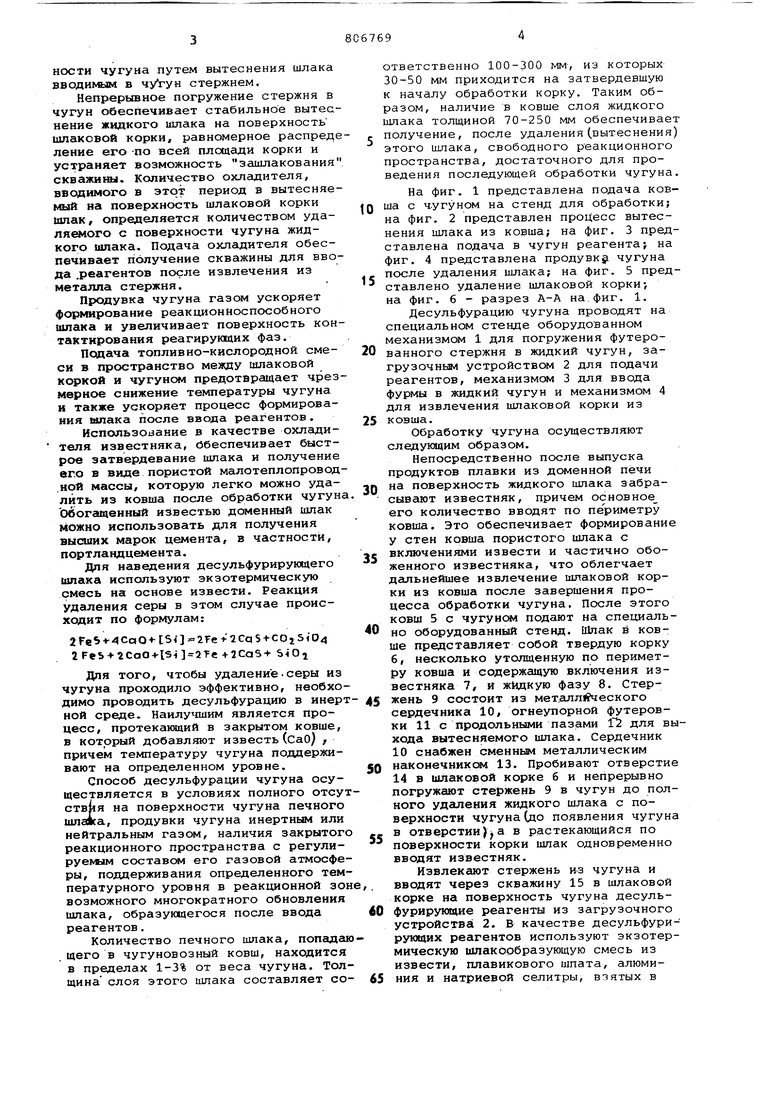

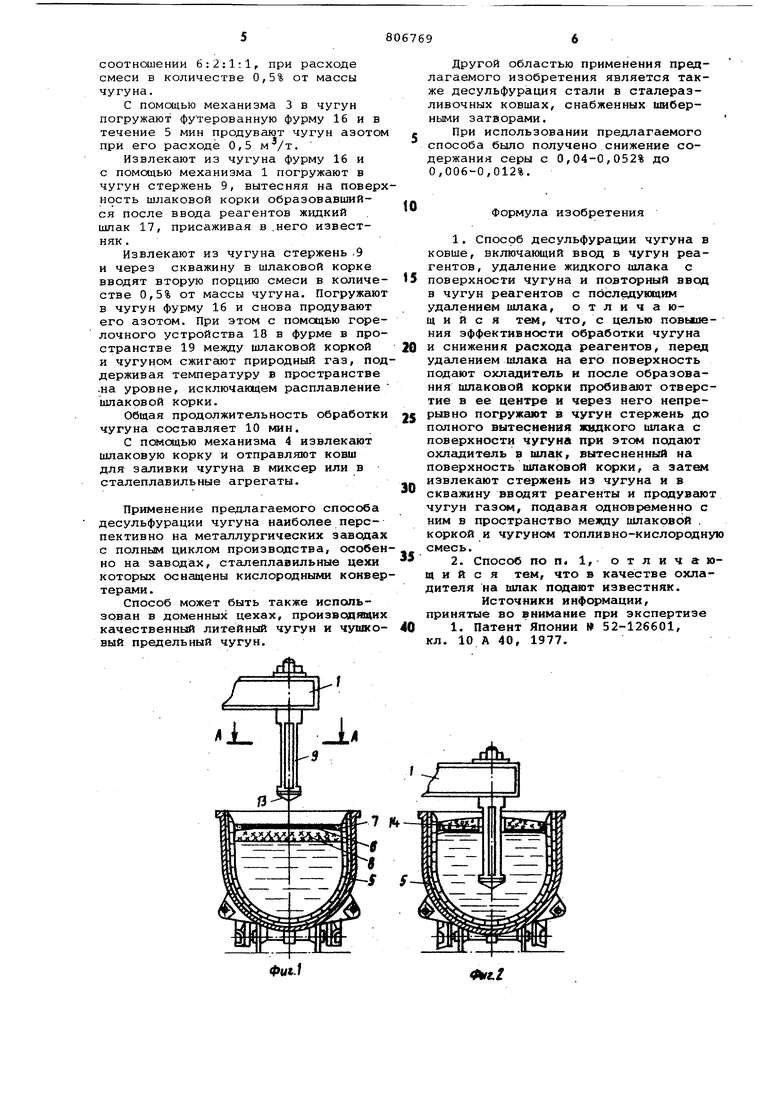

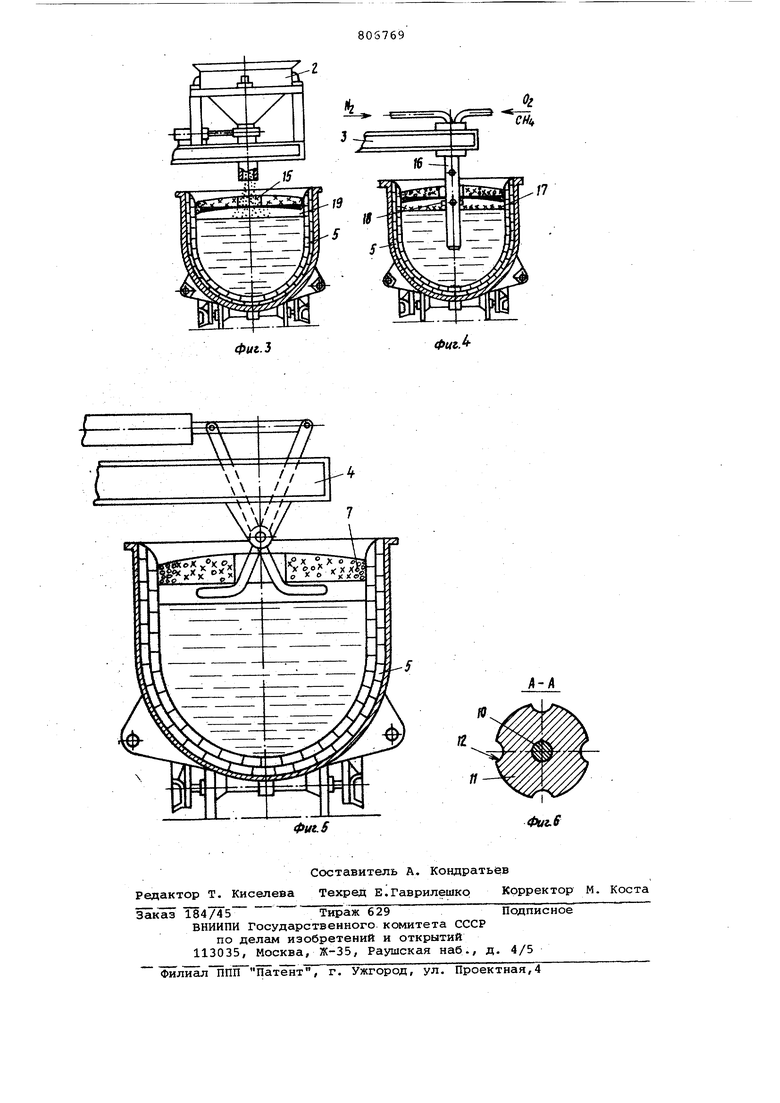

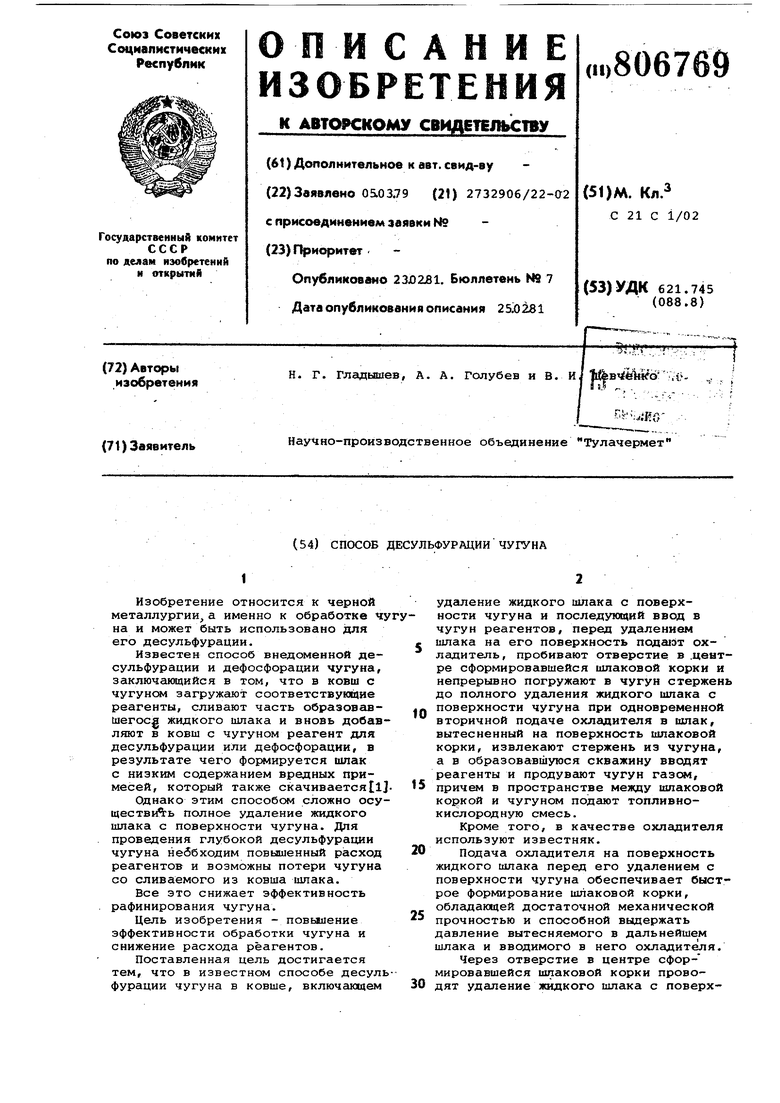

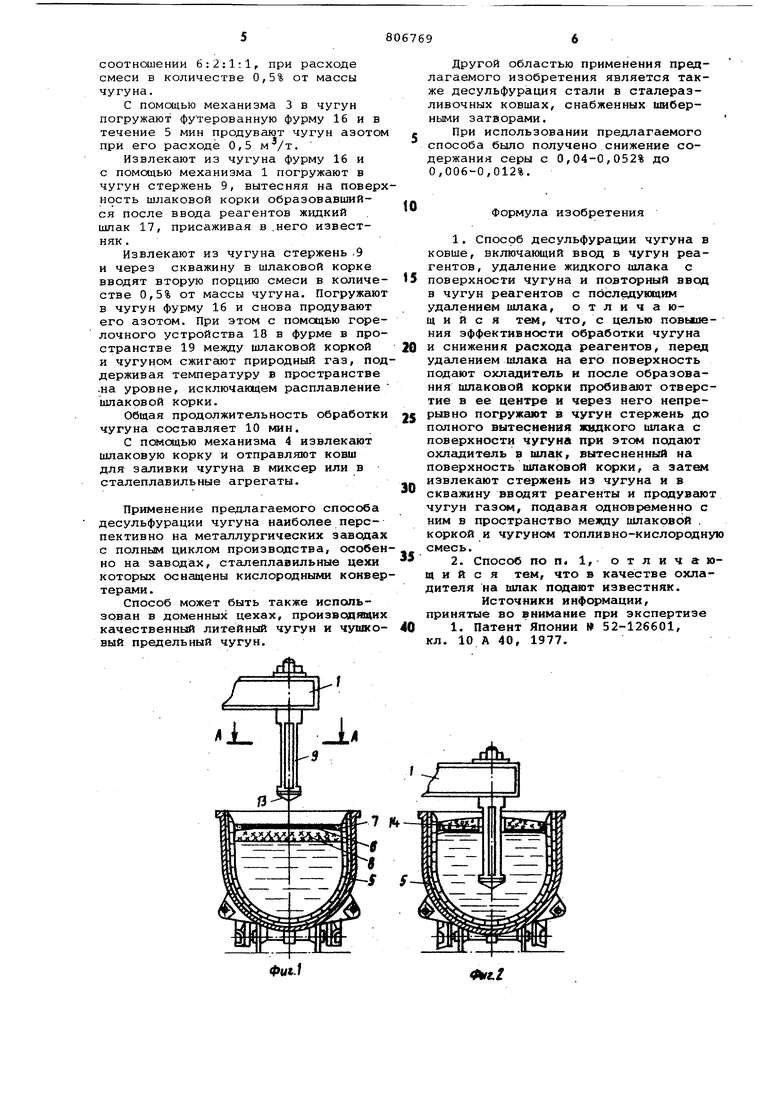

Изобретение относится к черной металлургии, а именно к обработке ч на и может быть использовано для его десульфурации, Известен способ внедоменной десульфурации и дефосфорации чугуна, заключакяцийся в том, что в ковш с чугунсм загружсшт соответствующие реагенты, сливают часть образовавtuerocg жидкого ишака и вновь добав ляют в ковш с чугуном реагент для десульфурации или дефосфорации, в результате чего формируется шпак с низким содержанием вредных примесей, который также скачивается I Однако этим способом сложно осу ществить полное удаление жидкого шлака с поверхности чугуна. Для проведения глубокой десульфурации чугуна неббходим повышенный расход реагентов и возможны потери чугуна со сливаемого из ковша шпака. Все это снижает эффективность рафинирования чугуна. Цель изобретения - повьшение эффективности обработки чугуна и снижение расхода реагентов. Поставленная цель достигается тем, что в известном способе десул фурации чугуна в ковше, включающем удаление жидкого шлака с поверхности чугуна и последующий ввод в чугун реагентов, перед удалением шлака на его поверхность псздшдт охладитель, пробивают отверстие в .центре сформировавшейся шлаковой корки и непрерывно погружают в чугун стержень до полного удаления жидкого шпака с поверхности чугуна при одновременной вторичной подаче охладителя в шлак, вытесненный на поверхность шлаковой корки, извлекают стержень из чугуна, а в образовавшуюся скважину вводят реагенты и продувают чугун газом, причем в пространстве между шпаковой коркой и чугуном подают топливнокислородную смесь. Кроме того, в качестве охладителя используют известняк. Подача охладителя на поверхность жидкого шлака перед его удалением с поверхности чугуна обеспечивает быстрое формирование шлаковой корки, обладающей достаточной механической прочностью и способной выдержать давление вытесняемого в дальнейшем шлака и вводимого в него охладителя. Через отверстие в центре сформировавшейся шпаковой корки проводят удаление жидкого шлака с поверхности чугуна путем вытеснения шлака вводимьал в стержнем. Непрерывное погружение стержня в чугун обеспечивает стабильное вытеснение жидкого шлака на поверхность шлаковой корки, равномерное распреде ление его -по всей площади корки и устраняет возможность зашлакования скважины. Количество охладителя, вводимого в этот период в вытесняемый на поверхность шлаковой корки шлак, определяется количеством удаляемого с поверхности чугуна жидкого шлака. Подача охладителя обеспечивает получение скважины для ввода .реагентов после извлечения из металла стержня. Продувка чугуна газом ускоряет формирование реакционноспособного шлака и увеличивает поверхность кон тактирования реагирукадих фаз. Подача топливно-кислородной смеси в пространство между шлаковой и чугуном предотвращает чрез мерное снижение температуры чугуна и также ускоряет процесс формирования шпака после ввода реагентов. Использование в качестве охладителя известняка. Обеспечивает быстрое затвердевание шлака и получение его В виде пористой малотеплопровод ной массы, которую легко можно удалить из ковша после обработки чугун Обогащенный известью деленный шлак можно использовать для получения выозшх марок цемента, в частности, портландцемента. Для наведения десульфурирующего шпака используют экзотермическую смесь на основе извести. Реакция удаления серы в этом случае происходит по формулам: 2FeS 4CaO tS4 2Fe 2CqS + COiSiO4 2 Fes + 7Cao+lsi 2Te+2Са5- -SiO,, Для того, чтобы удаление.серы из чугуна проходило эффективно, необхо димо проводить десульфурацию в инер ной среде. Наилучшим является процесс, протекакяций в закрытом ковше, в который добавляют известь (саО) / причем температуру чугуна поддерживают на определенном уровне. Способ десульфурации чугуна осуществляется в условиях полного отсу ств|1Я на поверхности чугуна печного шлака, продувки чугуна инертным или нейтральным газом, наличия закрытог реакционного пространства с регулиpyeNUM составом его газовой атмосфе ры, поддерживания определенного тем пературного уровня в реакционной зо возможного многократного обновления шлака, образующегося после ввода реагентов. Количество печного шлака, попадги щего в чугуновозный ковш, находится в пределах 1-3% от веса чугуна. Тол щина слоя этого шлака составляет со ответственно 100-300 мм-, из которых 30-50 мм приходится на затвердевшую к началу обработки корку. Таким образом, наличие в ковше слоя жидкого шлака толщиной 70-250 мм обеспечивает получение, после удаления (вытеснения) этого шлака, свободного реакционного пространства, достаточного для проведения последующей обработки чугуна. На фиг. 1 представлена подача ковша с ч.угуном на стенд для обработки; на фиг. 2 представлен процесс вытеснения шлака из ковша; на фиг. 3 представлена подача в чугун реагента; на фиг. 4 представлена продувку чугуна после удаления шлака; на фиг. 5 представлено удаление шлаковой корки-, на фиг. 6 - разрез А-А на фиг. 1. Десульфурацию чугуна проводят на специальном стенде оборудованном механизмом 1 для погружения футерованного стержня в жидкий чугун, загрузочньфл устройством 2 для подачи реагентов, механизме 3 для ввода фурмы в жидкий чугун и механизмом 4 для извлечения шлаковой корки из ковша. Обработку чугуна осуществляют следуклдим образом. Непосредственно после выпуска продуктов плавки из доменной печи на поверхность жидкого шлака забрасывают известняк, причем основное его количество вводят по периметру ковша. Это обеспечивает формирование у стен ковша пористого шлака с включениями извести и частично обоженного известняка, что облегчает дашьнейшее извлечение шлаковой корки из ковша после завершения процесса обработки чугуна, После этого ковш 5 с чугуне подают на специально оборудованный стенд. Шлак в ковше представляет собой твердую корку 6, несколько утолщенную по периметру ковша и содержащую включения известняка 7, и жидкую фазу 8. Стержень 9 состоит из мет,алл ческого сердечника 10, огнеупорной футеровки 11 с продольными пазами И для выхода вытесняемого шлака. Сердечник 10 снабжен сменньол металлическим наконечнике 13. Пробивают отверстие 14 в шлаковой корке 6 и непрерывно погружают стержень 9 в чугун до полного удаления жидкого шлака с поверхности чугуна(до появления чугуна в отверстии)jа в растекающийся по поверхности корки шпак одновременно вводят известняк. Извлекают стержень из чугуна и вводят через скважину 15 в шлаковой корке на поверхность чугуна десульфурируквдие реагенты из загрузочного устройства 2. В качестве десульфурирующих реагентов используют экзотермическую шлакообразующую смесь из извести, плавикового шпата, алюминия и натриевой селитры, взятых в

соотношении 6:2:1:1, при расходе смеси в количестве 0,5% от массы чугуна.

С помощью механизма 3 в чугун погружают футерованную фурму 16 и в течение 5 мин продувают чугун азотом при его расходе 0,5 м /т.

Извлекают из чугуна фурму 16 и с помощью механизма 1 погружают в чугун стержень 9, вытесняя на поверхнсэсть шлаковой корки образовавшийся после ввода реагентов Ж1щкий шлак 17, присаживая в ,него известняк .

Извлекают из чугуна стержень .9 и через скважину в шлаковой корке вводят вторую порцию смеси в количестве 0,5% от массы чугуна. Погружают в чугун фурму 16 и снова продувают его азотом. При этом с помощью горелочного устройства 18 в фурме в пространстве 19 между шлаковой коркой и чугуном сжигают природный газ, поддерживая температуру в пространстве .на уровне, исключающем расплавление шлаковой корки.

Общая продолжительность обработки чугуна составляет 10 мин.

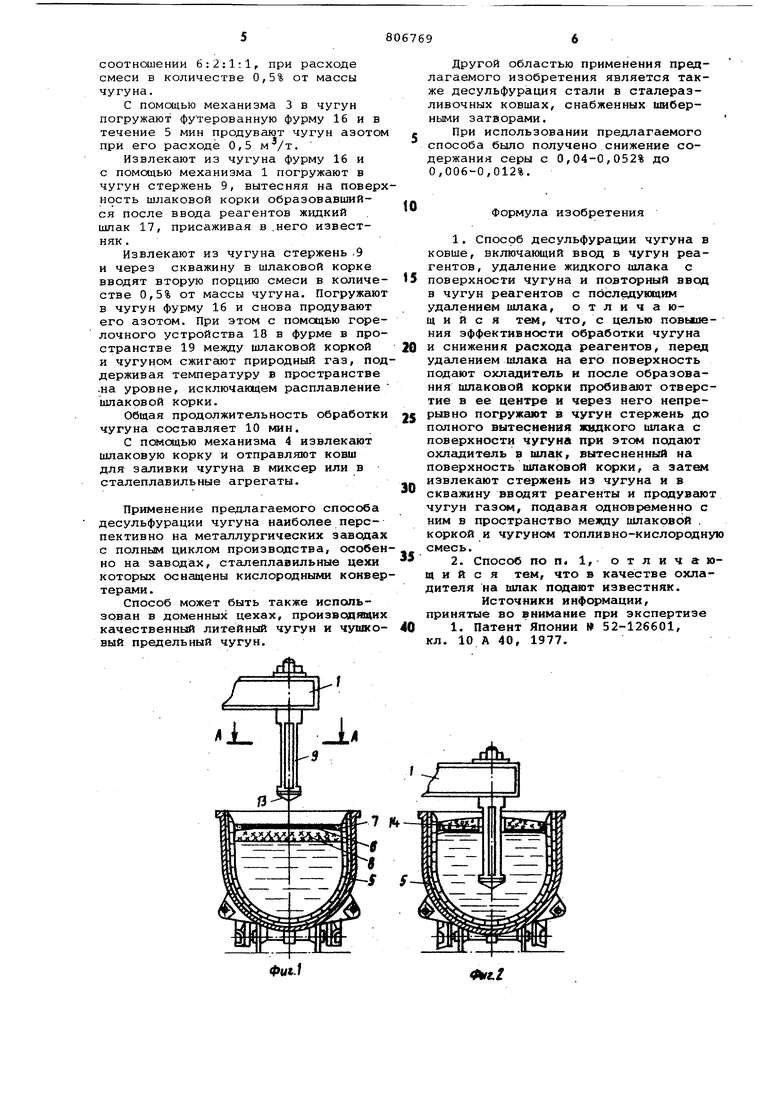

С псийоцью механизма 4 извлекают шлаковую корку и отправляют ковш для заливки чугуна в миксер или в сталеплавильные агрегаты.

Применение предлагаемого способа десульфурации чугуна наиболее перс- пективно на металлургических заводах с полньвл циклом произвояства, особенно на заводах, сталеплавильные цехи которых оснащены кислородными конвертерами .

Способ может быть также использован в доменных цехах, производящих качественный литейный чугун и чушковый предельный чугун.

L

L.

Фи./

Другой областью применения предлагаемого изобретения является также десульфурация стали в сталеразливочных ковшах, снабженных шиберными затворами.

При использовании предлагаемого способа было получено снижение содержания серы с 0,04-0,052% до 0,006-0,012%.

Формула изобретения

и снижения расхода реагентов, перед удалением шлака на его поверхность подают охладитель и после образования шлаковой корки пробивают отверстие в ее центре и через него непрерывно погружают в чугун стержень до полного вытеснений жидкого шпака с поверхности чугуна при этом подают охладитель в шлак, вытесненный на поверхность шлаковой корки, а затем извлекают стержень из чугуна и в скважину вводят реагенты и продувают чугун газом, подавая одновременно с ним в пространство меящу шлаковой . коркой и чугуне топливно-кислородную смесь.

Источники инфсфмации, принятые во внимание при экспертизе

е/

Авторы

Даты

1981-02-23—Публикация

1979-03-05—Подача