(54) СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки чугуна | 1980 |

|

SU1073289A1 |

| Способ обработки жидкого чугуна | 1981 |

|

SU956567A1 |

| Способ пассивации магния | 1976 |

|

SU620503A1 |

| Способ удаления шлака с поверхности жидкого чугуна | 1980 |

|

SU986930A1 |

| Способ десульфурации чугуна | 1979 |

|

SU806769A1 |

| Устройство для десульфурациичугуНА | 1979 |

|

SU846564A1 |

| Миксер для внедоменной десульфурации чугуна | 1989 |

|

SU1786087A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА И ШИХТА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ДЕСУЛЬФУРАТОРА | 1995 |

|

RU2087544C1 |

| Способ внепечной обработки чугуна | 1991 |

|

SU1774957A3 |

Изобретение относится к области черной метаппургии, а именно к внедоменной обработке чугуна, и может быть испопь- эовано в доменных и стапвппавипьных цехах. Существует много способов внедоменной десупьфурации чугуна, отличающихся способом присадки в чугун десульфурируюшего реагента. Обессеривающие присащси и добавки вводятся в чугун в желобе на струю при выпуске чугуна из печи, либо в ковш перед вьтуском или после выпуска чугуна. В процессе десупь- фурации сера, вступая в реакцию с реагентом, превращается в первичный щлак и всплывает на поверхность. Дпя удаления первичного шлака применяют механические скребки, однако они не обеспечивают хорошего уаапения первичного шпака и в то же время много чугуна сливается в ковш вместе со шлаком, что экономически нецелесообразно .

Известен способ в котором десульфурирующий реагент подают путем продувки с помощью метапп1нческого наконечника.

погруженного в ковш с расплавленным металлом на глубину ие менее 2 .

Известен также способ десупьфурации чугуна, заключающийся во введении десупьфурирующего реагента в непрерывно протекаюядий поток чугуна, который движе ся по и -образному путнГ с поспедуюшим переводом серы в первичный шпак и его скачиванием. Реагент вводят таким о&разом, чтобы он поднимался в направпении потока в одном колене U -образного, пути и поднимался против направления потока в tspyroM колене З.

Недостатком известных способов десульфурации является то, что после ввода дёсульфурирукадего реагента в чугун, сера, вступая в реакцию с ним, всплывает на поверхность чугуна, а затем вместе с ним попадает в сталеплавильный агрегат, где в значительной степени переходит обратно в металл. Вследствие этого эффект десульфурации снижается

Цепью иаофетения является искпюче- ние перехода серы из шпака офатно в метапя.

Это достигается тем, что после окончания десульфурации емкость с расплав пен ным чугувом наклонякэт в сторону сливного носка до совпадения уровня шлака с кромкой спивного носка, после чего на псюерхность шпака со стороны, протнвопопожнсА носку, подают сыпучий, не содер жащий серы материал с уделвьным весом больше удельного веса первичного шпака, .но меньше удельного веса чугуна, например, кусковую железную руду, а затем в это же место заливают вторичный шлак с кизким содержанием серы, например шпак сталеплавильного агрегата. Зашвку втсфичного шлака проводят в течение ОД-,О мин через 5-120 мин после десульфурации.

Объем подаваемых сыпучих материалов находится в соотношении к объему первичиого шлака как 0,1-1,0. Указанное соот ношение сыпучего материала к объему пер виФ1С о шлака объясняется тем, что возникает затруднение удаления его из-за быстрого затвердевания верхнего слоя жидких продуктов, а также большой расхо сыпучих материалов, хотя аффект десупьфурации не увеличивается.

Объем вторичного шлака находится в -соотношении к объему перечного как 1,0-5,0. Отнсявение объема вторичного шпака к объему первичнсяо не может быть меньше 1, так как не произс дет полного удаления первичного шлака. Больше пяти 9ТО отиснцение нецелесообразно, так как первичный шпак полностью тесняется пятикратным объемом втсричного шпака и дальнейшее увеличение его не дает эффекта.

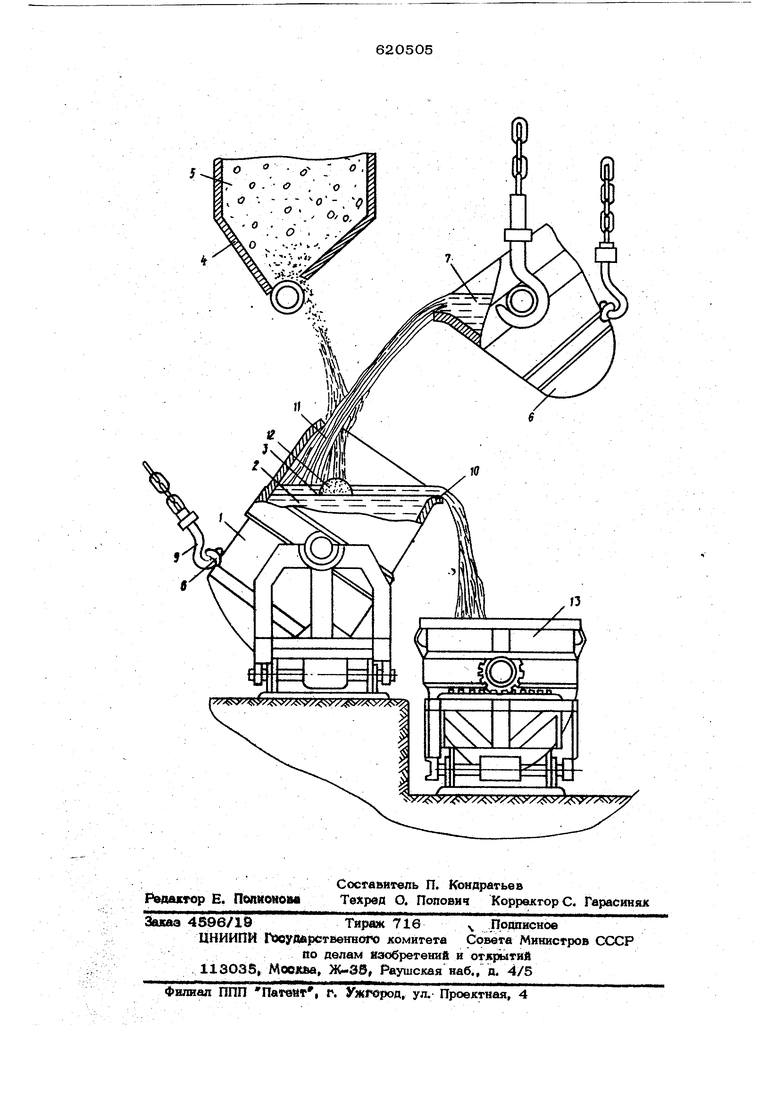

На чертеже показана установка, обший .вид.

Она содержит емкость 1 (например, коош или миксер) с жидким металлом 2, на поверхности которого находится первич ный шлак 3. Над емкостью 1 расположен бункер 4 с сыпучим материалом 5, например кусковым шлаком сталеплавильного производства или железнс рудой, а также ковш 6 с вторичным жидким шлаком 7 например жидким шлаком сталеплавильного агрегата. К чyгyнoвoзнo лy ковшу 1 прикреплено ухо S, за которое крепится кркж 9.

Емкость 1 в верхней части имеет

спивной носок 10, участок 11 подачи сыпучих материалов, барьер 12 сыпучих Материааов. Ниже емкости 1 со

сливного носка 10 установлен шлаковый ковш 13. Имеется воронка, которая може быть приводной.

Для десуга фурааии чугуна в емкость 1 подается десульфуратор, например магний который реагирует с соединениями серы. Продукты десульфурации всп1в тают на поверхность и о€ разуют первичный шлакЗ Поспе этого дается выдержка в течение . 5-12О мин. Затем емкость с металлом наклоняют, уравнивая первичный шлак с кромкой сливного носка 1О, и из бункера 4 подается сыпучий материал 5 на поверхность зеркала шлака 3 в участок 1 расположенной со стороны, противоположной сливному носку 10. Таким образом сыпучие материалы образуют барьер 12, нижняя часть KOTqporo находится на поверхности чугуна, а верх над д овнем шлака 3.,После этого на поверхность чугуна в участок 11 заливается вторичный шлак 7 и оттесняет в ну спивного носка барьер 12, когор/ьЛ вытесняет первичиьлй шлак 3, заставляя сшваться его через носок 1О в шлаковозный ковш 13. Под напором BTqpH moго шлака ссыпается также кусковый мв териал из емкости 1 в ковш 13. Таким образом на псжерхности чугуна остается шшь BTqpH4Hb, низкосернистый шлак, который, попадая в печь, не вызывает загрязнение стали еврей.

В качестве втс ичного шлака может быть использован жидкий шлак стале павильного производства с низким содержанием серы. Заливка вторичного шпака в течение не менее 0,1 мин объясняется тем, что при более быстрой заливке происходит выплеск шлака и чугуна с поверхности, что небезопасно для обслуживающего персонала. Производи ь заливку более 1 мин нецелесообразно, так как скорость движения вторичного шлака по поверхности зеркала чугуна получается малой и удаление первичного шлака получается неполным. Вследствие этого уменьшается эффект десульфурации.

Слив вторичного шлака следует проиэ водить не ранее, чем через 5 мин после заполнения емкости чугуном, так как к этому времени успевают всьшать продукты десульфурации в первичный шлак. Позднее 12О мин десульфурацию проводить нецелесообразно, тех как происходит снижение температуры металла и на поверхности его первичный шлак преврашается Б корж, удаление которого описанным методом затруднено.

Формула изобретения

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-08-25—Публикация

1976-10-25—Подача