(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| Желоб для обработки жидкого металла | 1980 |

|

SU956576A1 |

| Вихревой смеситель | 1978 |

|

SU779392A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| Устройство для удаления шлака | 1979 |

|

SU806255A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНОЙ ФОРМОЙ ГРАФИТА | 1993 |

|

RU2074786C1 |

| Способ и устройство для центробежной отливки труб из плавленного диабаза или шлака | 1935 |

|

SU50545A1 |

| Устройство для выпуска чугуна из горна доменной печи | 1973 |

|

SU515786A1 |

| Желоб для выпуска и обработкижидКОгО МЕТАллА | 1979 |

|

SU802376A1 |

| Устройство для обработки жидких металлов реагентами | 1971 |

|

SU523940A1 |

1

Изобретение относится к черной металлургии, а именно к конструкциям устройств для обработки металлических расплавов, и может быть использовано при рафинировании чугуна и стали.

.Известно устройство для рафинирования металлов, включанхцее желоб, выполненный зигзагообразным из прямолинейных участков, соединенных между собой под углом 30-120 и электромагнит, имегацнй число полюсов, равное числу пр5хмолинейных участков желоба ll.

Однако наличие в зтом устройстве большого количества расположенных под углом друг к другу пряйолинейных участков желоба и соответств нвдего количества злектромагнитов усложняет конструкцию устройств и значительно снижает стойкость угловых участков футеровки, выступакхдих в рабочую полость желоба. Кроме этого устройство не обеспечивает внедрение частиц реагента в глубь потока металга, так как реагент вводят на поверхность металла. Эти недостатки снижают эффективност и экономичность процесса рафинирования металла.

Известно также устройство для обработки жидкого металла, включаювде.е футерованную емкость в виде горизонтального цилиндра, разделенную вертикальной перегородкой в нижней части на приемно-рафинировочную камеру с отверстием для заливки металла и фурмой в дншце для ввода порошкообразных реагентов и отстойную

0 камеру с боковым отверстием для слива шлака, и наклонный желоб, снабженный системой электромагнитного перемещения металла и соединенный с отстойной камерой емкости 2 .

5

Однако в этом устройстве возможно перетекание через перегородку емкости отдельных порций металла, не об.работанных реагентом, а обработка ме20талла требует применения тонкоизмельченных материалов и специальных устройств, работающих под большим давлением. Недостатками устройства также являются малая продолжительность и

25 слаборазвитая поверхность контактирования реагента с металлом, повышенный износ рабочего слоя футеровки емкости и высокий расход дефицитного инертного газа-носителя, в ре30 зультате чего снижается эффективность

и экономичность обработки жидкого металла.

Цель изобретения - повыиение эффе тивности и экономичности обработки металла.

Поставленная цель достигается тем что в устройстве для обработки жидкого металла, включающем футерованную емкость в виде горизонтального цилиндра, соединенную с наклонным элекромагнитным желобом, и комплекс узлов заливки металла, ввода реагентов и слива шпака, емкость выполнена с возможностью вращения вокруг продольной оси и содержит направляющие спиралеобразные пазы, расположенные в рабочей поверхности футеровки, причем емкость герметично состыкована посредством неподвижных переходных горизонтальных патрубков с одного торца с наклонным желобом, с другого - с вертикальным металлопроводом, внутри верхней части которого соосно с ним установлен футерованный снаружи полый стержень для ввода реагентов, а отверстие для слива, шлака размещено в патрубке между емкостью и наклонным желобом.

Вращение цилиндрической емкости способствует дополнительному перемешиванию реагента с металлом, обеспечиваете повышение стойкости футеровки в результате исключения воздействия расплава на одни и те же участки футеровки, что особенно важно при обработке перегретого металла и образовании в полости емкости жидкоподвижного шлака с высокой реакционной способностью.

Герметичное соединение полости горизонтального цилиндра с вертикальным металлопроводом и наклонным желобом посредством неподвижных горизонтальных переходных патрубков исключает воз,можность затекания метала в места стыковки отдельных узлов устройств, что обеспечивает надежную и безаварийную его работу.

Наличие неподвижных переходных горизонтальных патрубков с обоих торцов цилиндра является необходимым и достаточным условием, обеспечивающим возможность вращения цилиндрической емкости- и транспортировки жидкого металла через металлопровод в пблость цилиндра и наклонный желоб (Направляющие спиралеобразные пазы в йабочей поверхности футеровки емкоти по всей длине цилиндра обеспечивают лучшие условия транспортировки и перемешивания обрабатываемого металла.

Установка внутри верхней части вертикального металлопровода футерованного снаружи полого стержня соосно с металлопроводом обеспечивает формирование ниже нижнего среза стержня полой струи жидкого металла.

Полость в стержне выполнена сквозной и необходима для ввода реагентов внутрь полой металлической струи

Выполнение сливного шлакового отверстия в патрубке между емкостью и наклонным желобом позволяет более полно использовать весь объем цилиндра для обработки металла, так как в этом случае увеличивается продолжительность пребывания реагента в емкости и поверхность его контактирования с металлом.

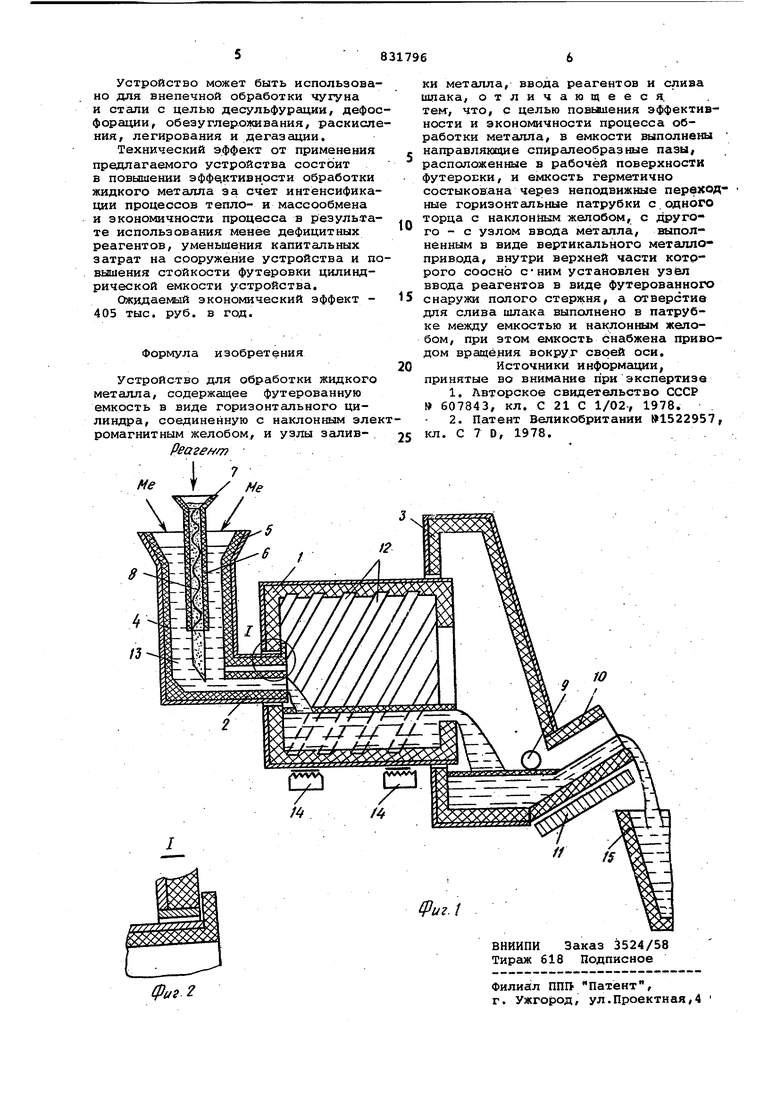

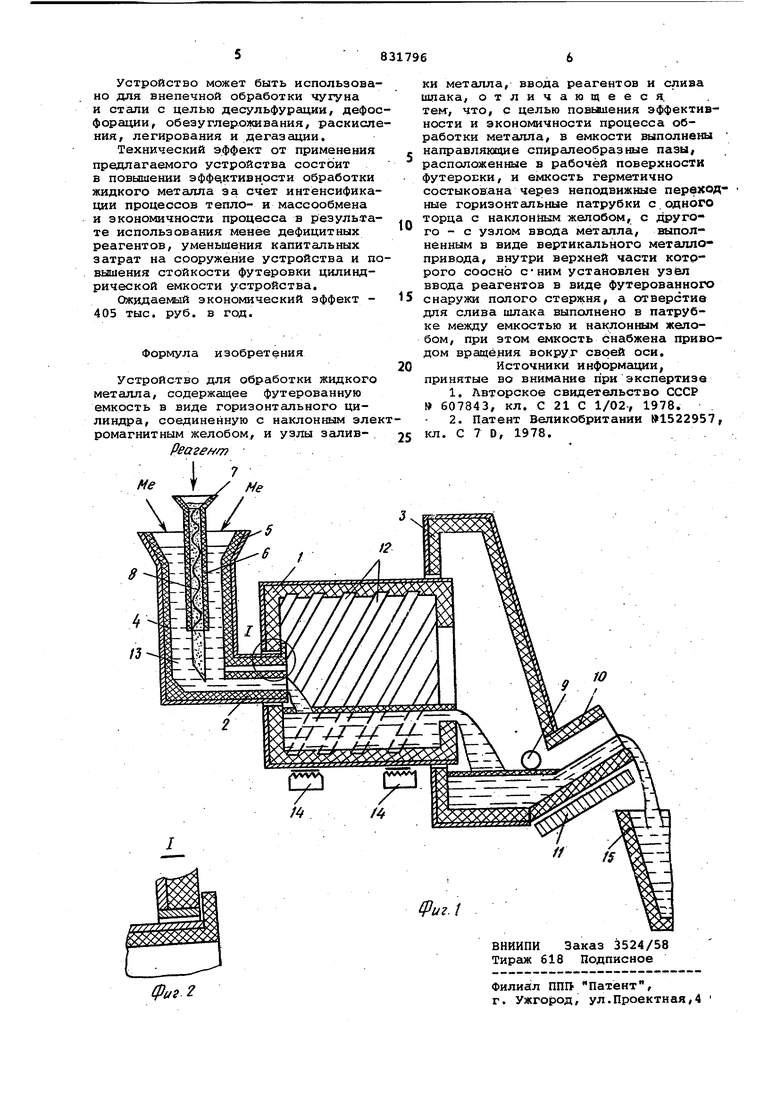

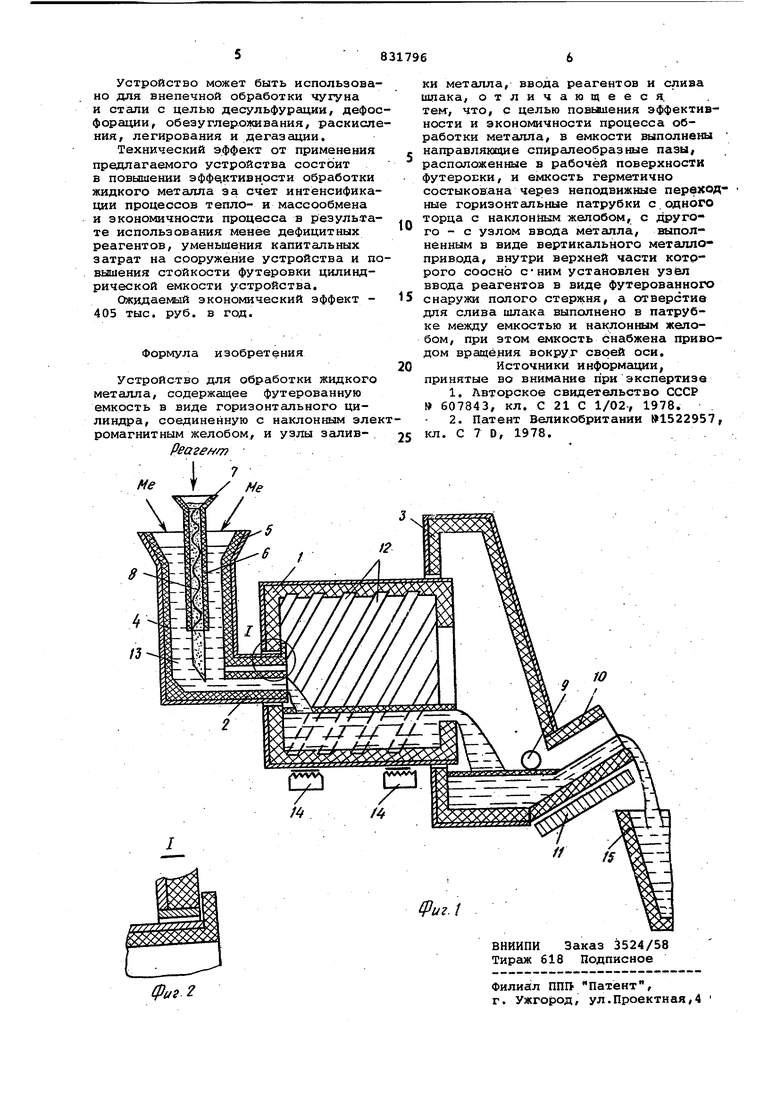

На фиг. 1 показано устройство для обработки жидкого металла, общий вид; на фиг. 2 - узел 1 на фиг. 1..

Устройство срдержит футерованную емкость в виде горизонтального цилиндра 1,неподвижные переходные горизонтальные патрубки 2 и 3,вертикальный металлопровод 4 с приемной воронкой 5 , полый стержень 6 для ввода реагентов, с приемной воронкой 7 и шнеком 8,отверстие 9 для слива шлака, наклонный желоб 10, электромагнитную систему 11 перемещения металла вверх по желобу и спиралеобразные пазы 12.

Устройство работает следующим образом.

/Кидкий металл, например чугун, заливают через приемную воронку 5 с.о скоростью, обеспечиванлцей поддержание постоянного уровня зеркала металла в воронке. Транспортировку металла через узлы устройства осуществляют со скоростью, равной скорости заливки В метсшлопроводе 4 образуется вертикальнс;я кольцевая струя металла 13. Одновременно с началом заливки чугуна в приемную воронку 7 полого стержня б подают реагент, например карбид кальция для десульфурации, и с помощью зубчатой передачи 14 приводят во вращение горизонтсшьную цилиндрическую емкость, с помощью шнека 8 устанавливают необходимый для обработки чугуна расход десульфурата. Жидкий чугун переманивается с карбидом кальция частично в металлопроводе, горизонтальном патрубке между металлопроводом и цилиндром и, в основном, в цилиндрической емкости, снаб женной направляющими спиралеобразными пазами 12. Обработка чугуна десульфуратором продолжается также в горизонтальном патрубке 3. Образующийся избыточный шлак через отверстие 9 самотеком уходит в шлаковую чашу. Металл с помощью электромагнитной системы 11 по наклонному желобу 10 поступает в приемный ковш 15.

Ввод реагентов в полость струи металла может быть осуществлен также с помощью газа-носителя под собственным весом, особенно при вводе реагентов с большим удельным весом, или в виде стержней с помощью направляющих устройств.

Авторы

Даты

1981-05-23—Публикация

1979-10-15—Подача