цилиндра с npopeSHivM и с установленными «в нем поплавком и штоком, имеющим возможность вертикального перемещения, а поддон выполнен со сквозными прорезями.

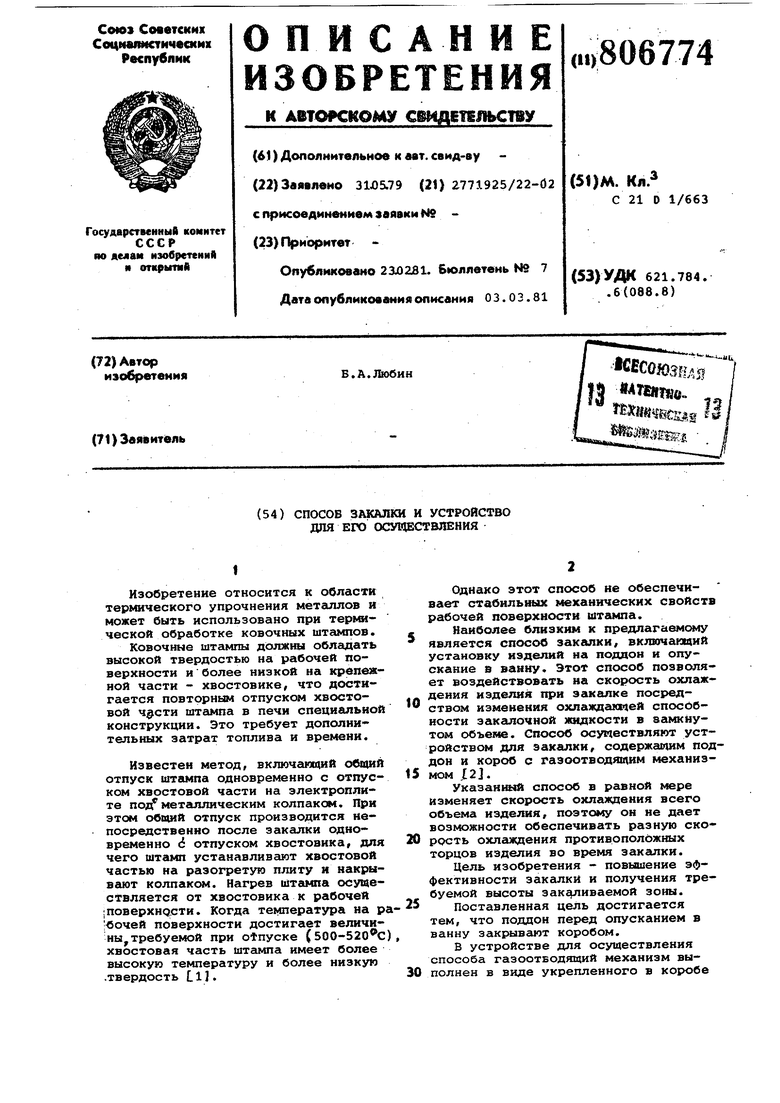

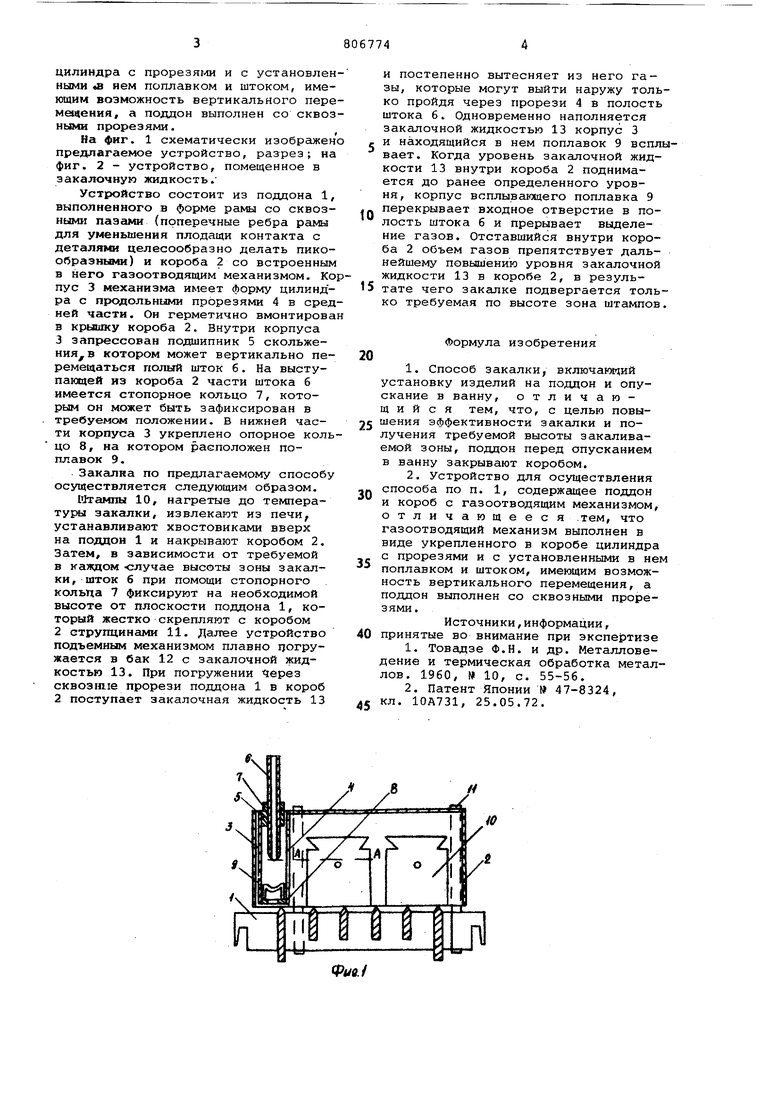

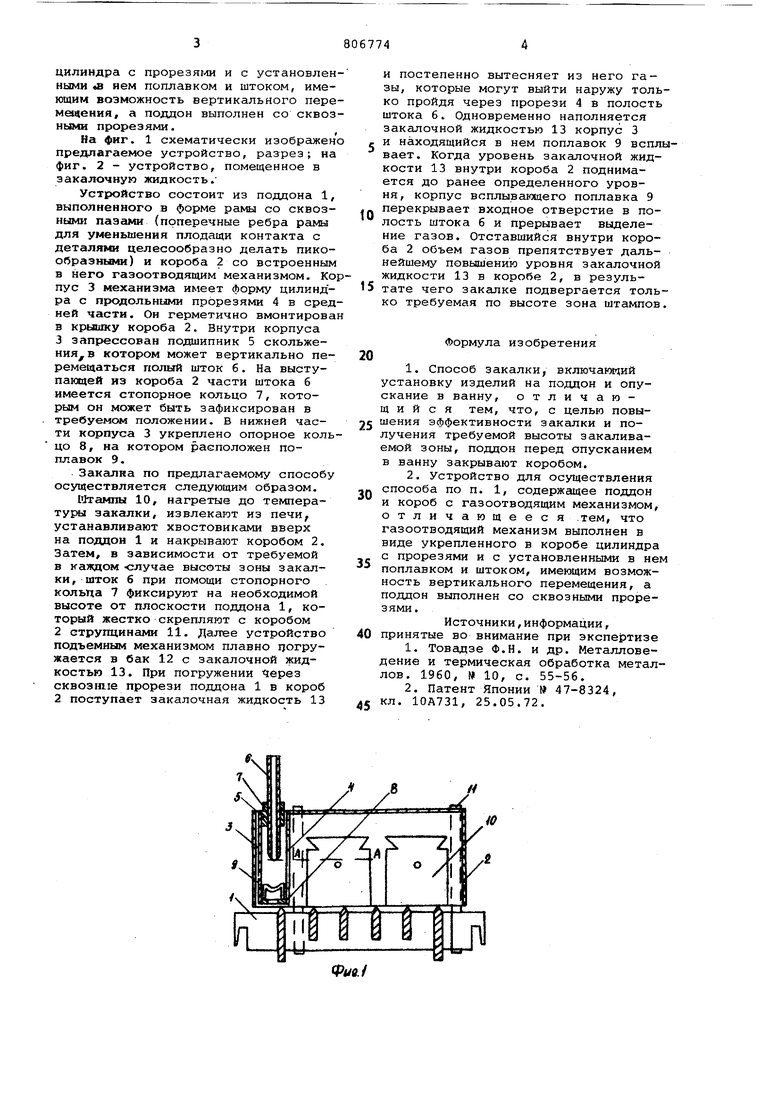

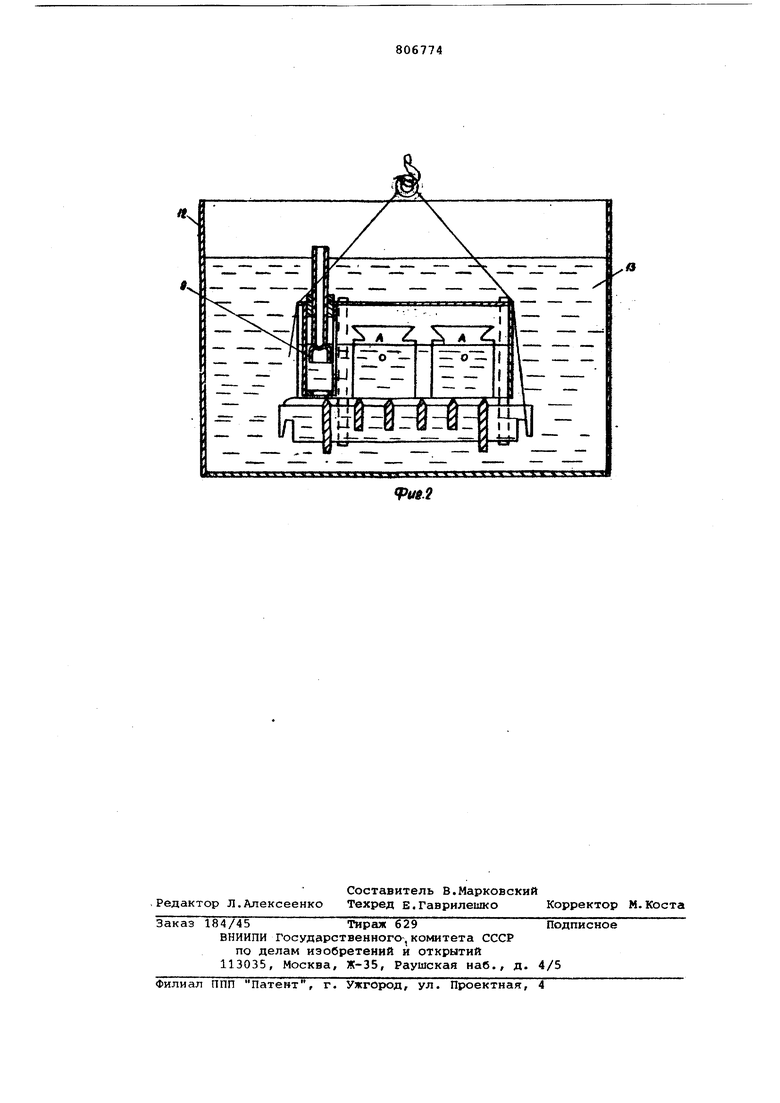

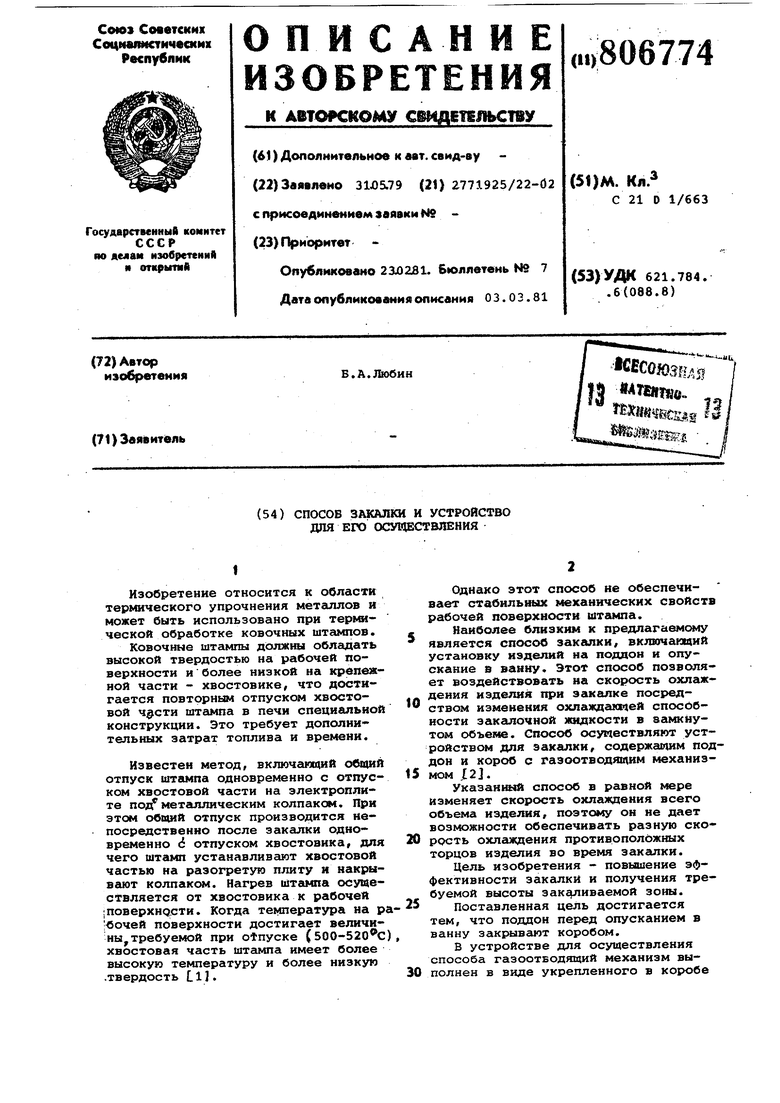

На фиг. 1 схематически изображено предлагаемое устройство, разрез; на фиг. 2 - устройство, помещенное в закалочную жидкость.

Устройство состоит из поддона 1, выполненного в форме рамы со сквозными пазами (поперечные ребра рамы для уменьшения плодащи контакта с деталями целесообразно делать пикообраэными) и короба 2 со встроенным в него газоотводящим механизмом. Корпус 3 механизма имеет форму цилиндра с продольными прорезями 4 в средней части. Он герметично вмонтирован в крышку короба 2. Внутри корпуса 3 запрессован подшипник 5 скольжения в котором может вертикально перемещаться полый шток б. На выступающей из короба 2 части штока б имеется стопорное кольцо 7, которым он может быть зафиксирован в требуемом положении. В нижней части корпуса 3 укреплено опорное кольцо 8, на котором расположен поплавок 9.

Закалка по предлагаемому способу осуществляется следующим образом.

Й5тампы 10, нагретые до температуры закалки, извлекают из печи, устанавливают хвостовиками вверх на поддон 1 и накрывают коробом 2. Затем, в зависимости от требуемой в каждом -случае высоты зоны закалки, шток 6 при помощи стопорного кольпа 7 фиксируют на необходимой высоте от плоскости поддона 1, который жестко скрепляют с коробом 2 струпцинами 11. Далве устройство подъемным механизмом плавно погружается в бак 12 с закалочной жидкостью 13. При погружении через сквоэние прорези поддона 1 в короб 2 поступает закалочная жидкость 13

и постепенно вытесняет из него газы, которые могут выйти наружу только пройдя через прорези 4 в полость штока б. Одновременно наполняется закалочной жидкостью 13 корпус 3 J и находящийся в нем поплавок 9 всплывает. Когда уровень закалочной жидкости 13 внутри короба 2 поднимается до ранее определенного уровня, корпус всплывающего поплавка 9

Q перекрывает входное отверстие в полость штока б и прерывает выделение газов. Отставшийся внутри короба 2 объем газов препятствует дальнейшему повышению уровня закалочной жидкости 13 в коробе 2, в результате чего закалке подвергается только требуемая по высоте зона штампов.

Формула изобретения

1.Способ закалки, включающий установку изделий на поддон и опускание в ванну, отличающийся тем, что, с целью повышения эффективности закалки и получения требуемой высоты закаливаемой зоны, поддон перед опусканием в ванну закрывают коробом.

2.Устройство для осуществления способа по п. 1, содержащее поддон и короб с газоотводящим механизмом, отличающееся .тем, что газоотводящий механизм выполнен в виде укрепленного в коробе цилиндра с прорезями и с установленными в нем поплавком и штоком, имеющим возможность вертикального перемещения, а поддон выполнен со сквозными прорезями.

Источники,информации, принятые во внимание при экспертизе

1.Товадзе Ф.Н. и др. Металловедение и термическая обработка металлов. I960, W 10, с. 55-56.

2.Патент Японии И 47-8324, 5 кл. 10А731, 25.05.72.

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочный бак | 1989 |

|

SU1719439A1 |

| Автономный пробоотборник | 1990 |

|

SU1762154A1 |

| Пробоотборник | 1989 |

|

SU1673914A1 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| РЕЗЕРВУАР С ПЛАВАЮЩИМ ПОКРЫТИЕМ ДЛЯ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ | 2008 |

|

RU2365534C1 |

| Поточная линия для производства колец | 1980 |

|

SU927393A1 |

| Вакуумная электропечь для термообработки металлических изделий | 1979 |

|

SU863975A1 |

| СПОСОБ ДРЕНИРОВАНИЯ ЖИДКОСТИ СО СКВАЖИН ПРИ ПОДЗЕМНОМ СПОСОБЕ ДОБЫЧИ НЕФТИ | 2017 |

|

RU2642759C1 |

| ЗАКАЛОЧНЫЙ БАК | 1972 |

|

SU427066A1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА КОНДЕНСАТА | 2003 |

|

RU2246066C1 |

//

Авторы

Даты

1981-02-23—Публикация

1979-05-31—Подача