Изобретение относится к термическому оборудованию. Предлагается взамен применяющихся в промышленности закалочно- отпускных агрегатов выполненных из двух герметичных печей, одна из которых предназначена для нагрева стальных изделий под закалку, а вторая для одного вида отпуска, с расположением между ними закалоч- но-обмывочных баков и промывочных машин,

Основным недостатком приведенных конструкций закалочно-отпускных агрегатов являются значительные потери тепловой безокислительной атмосферы которые после нагрева изделий в печах агрегата с температурой закалки и отпуска удалялись в воздушное пространство.

Цель изобретения - это повышение КПД закалочно-отпускных агрегатов за счет рационального использования энергии, сокращение расхода безокислительной атмосферы, уменьшение площади и создание универсальности использования отдельных секций нагрева печи агрегата.

Предлагаемое устройство отличается от известных тем, что печи выполнены в виде секций нагрева, представляющих из себя продольные каналы, объединенные в одном герметичном кожухе, причем секции нагрева деталей под закалку, средний и высокий отпуск выполнены наклонными и параллельными друг другу, секция для нагрева , под низкий отпуск выполнена под ними в виде горизонтального канала, а транспортная система перемещения поддонов выполнена с возможностью обеспечения передачи поддонов в любую из заданных по технологии секцию нагрепа.

Кроме того, что с целью обеспечения беспрерывной циркуляции печной атмосфеVI VI

сл ел ю

N3

ры он снабжен вентиляторами и системой , соединяющих наклонные секции нагрева.

Отличием предлагаемой конструкции агрегата является его универсальность, а именно он может быть применен для закалки изделий с любым видом отпуска, требующегося по технологии, высоким, средним и низким, секции нагрева (каналы) могут использоваться для нагрева изделий не только по назначению, но и выполнения сопутствующих по технологии операций,

Как-то верхний канал с температурой 600-680°С предназначенной для нагрева изделий для высокого отпуска, применен как по принадлежности, а также при требовании по технологии значительного времени выдержки-нагрева для отпуска, при очередной загрузке поддонов с сырыми изделиями, и термообработки изделий требующих только низкий отпуск, использован для подогрева их, с передачей в секцию закалки,

При этом нижний горизонтальный канал предназначенный для нагрева изделий для низкого отпуска, при проведении термообработки изделий с высоким отпуском, используется для остужения изделий перед разгрузкой.

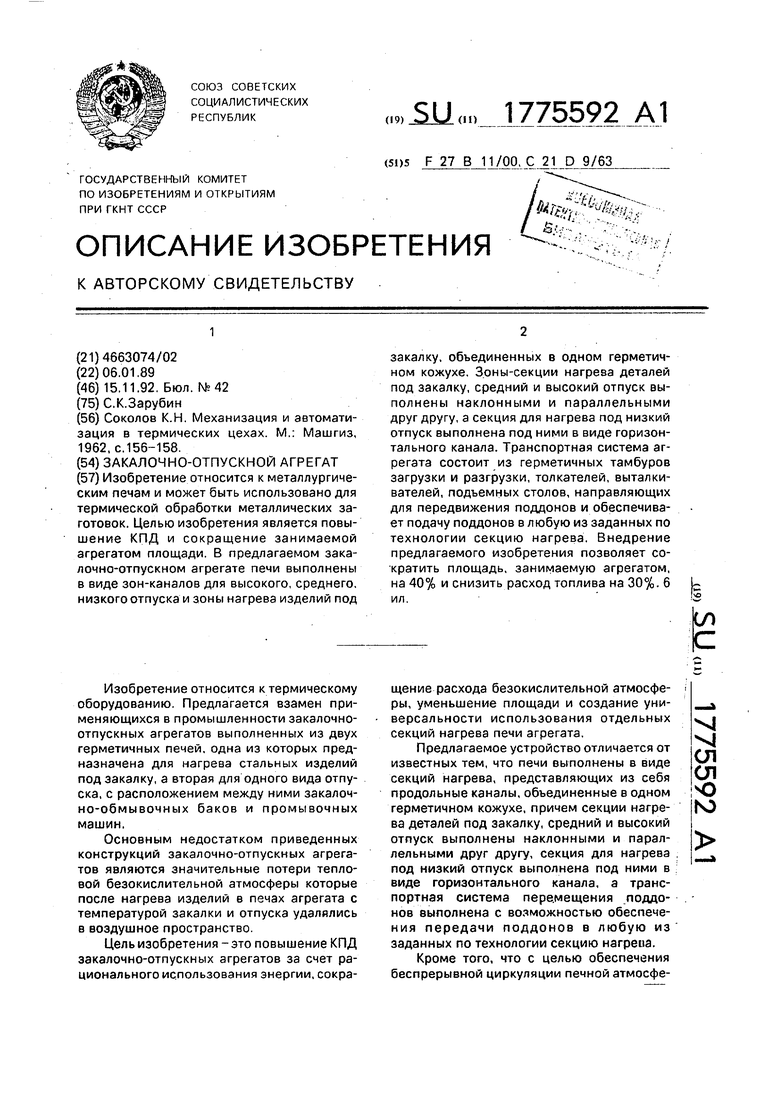

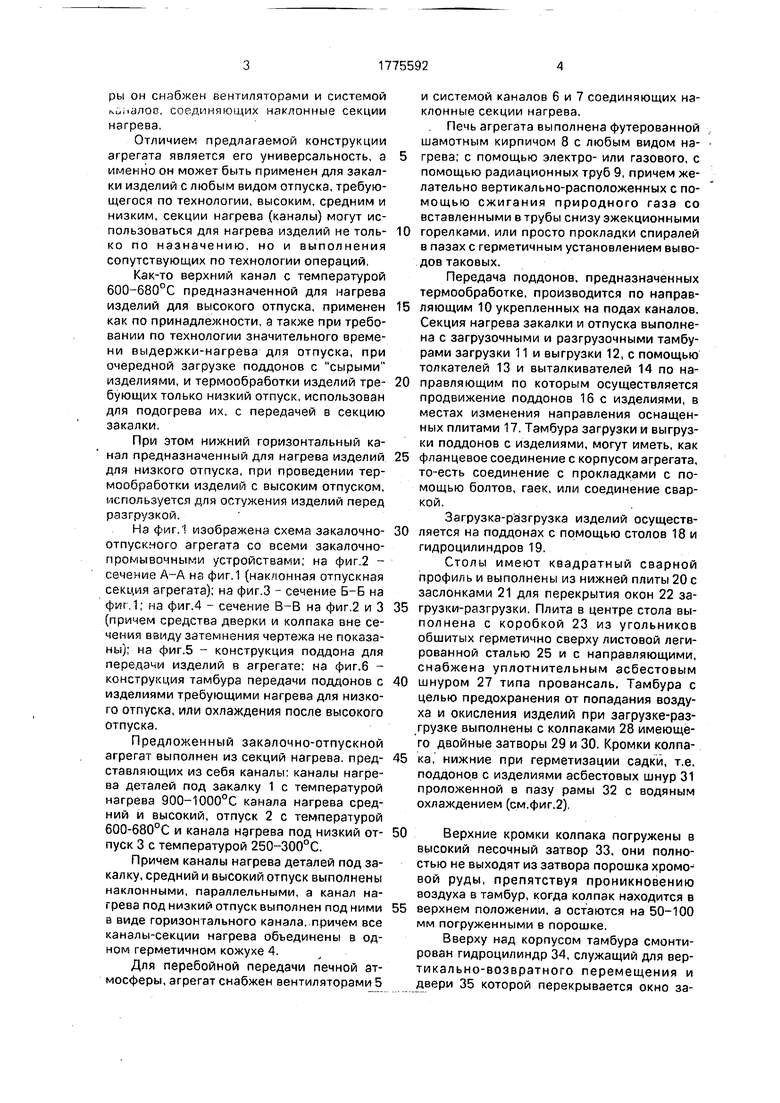

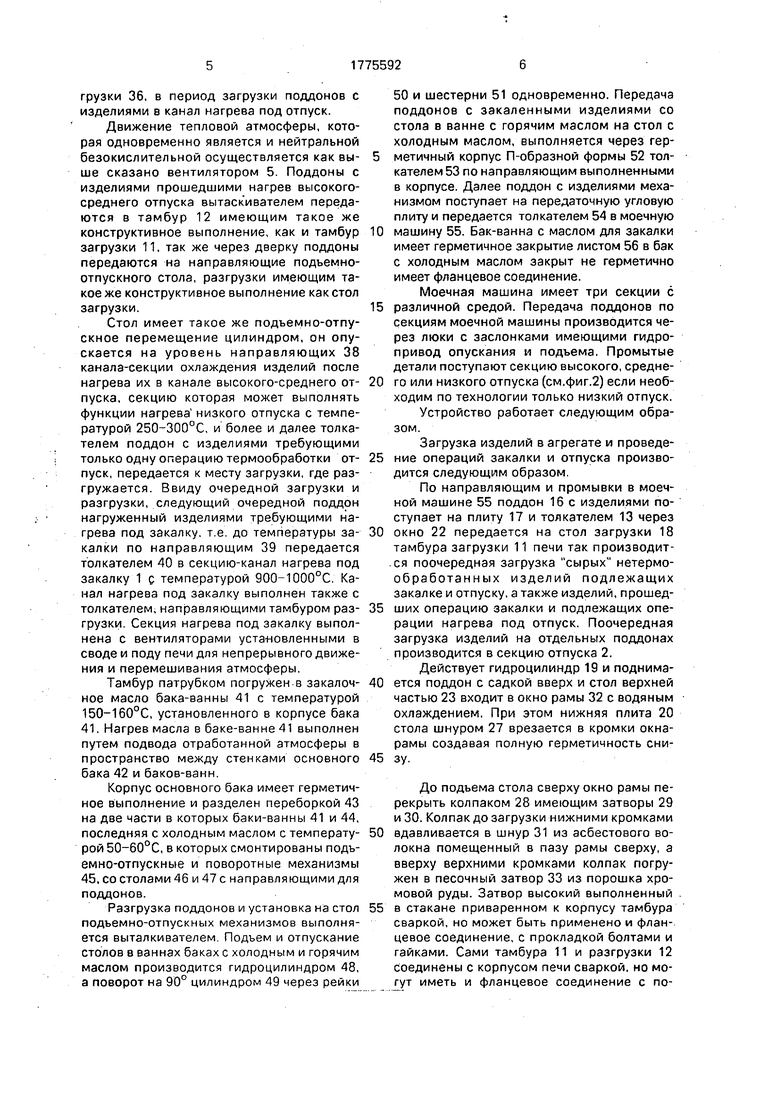

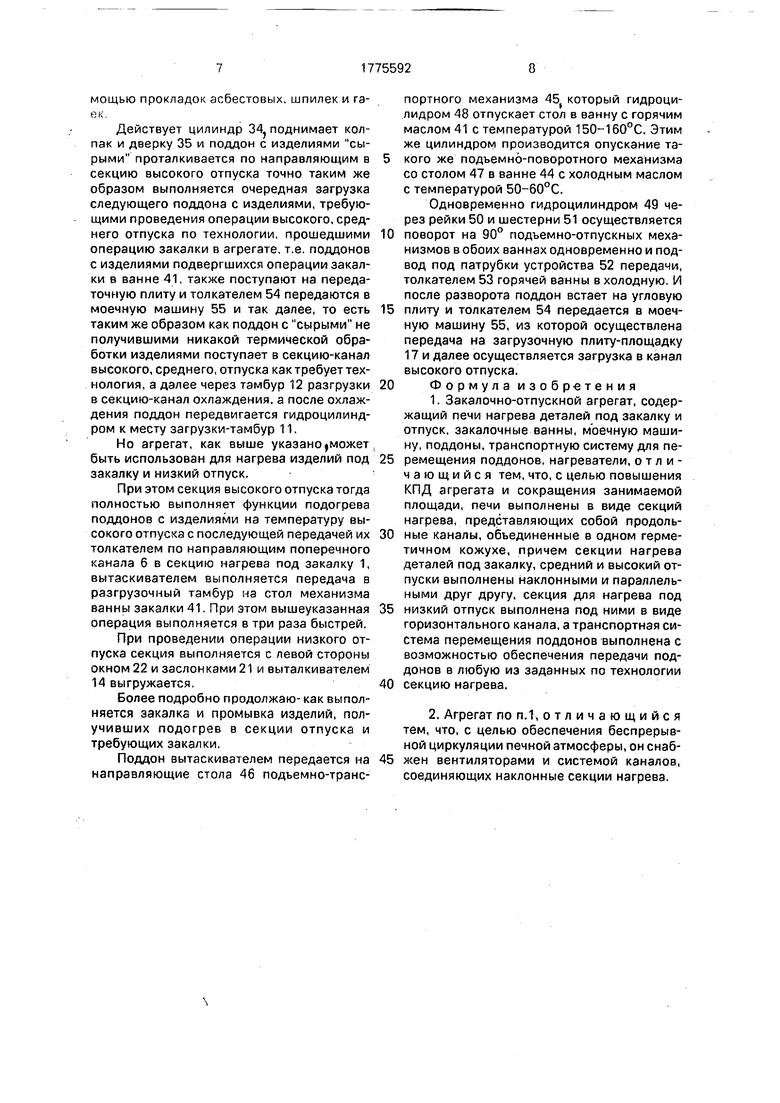

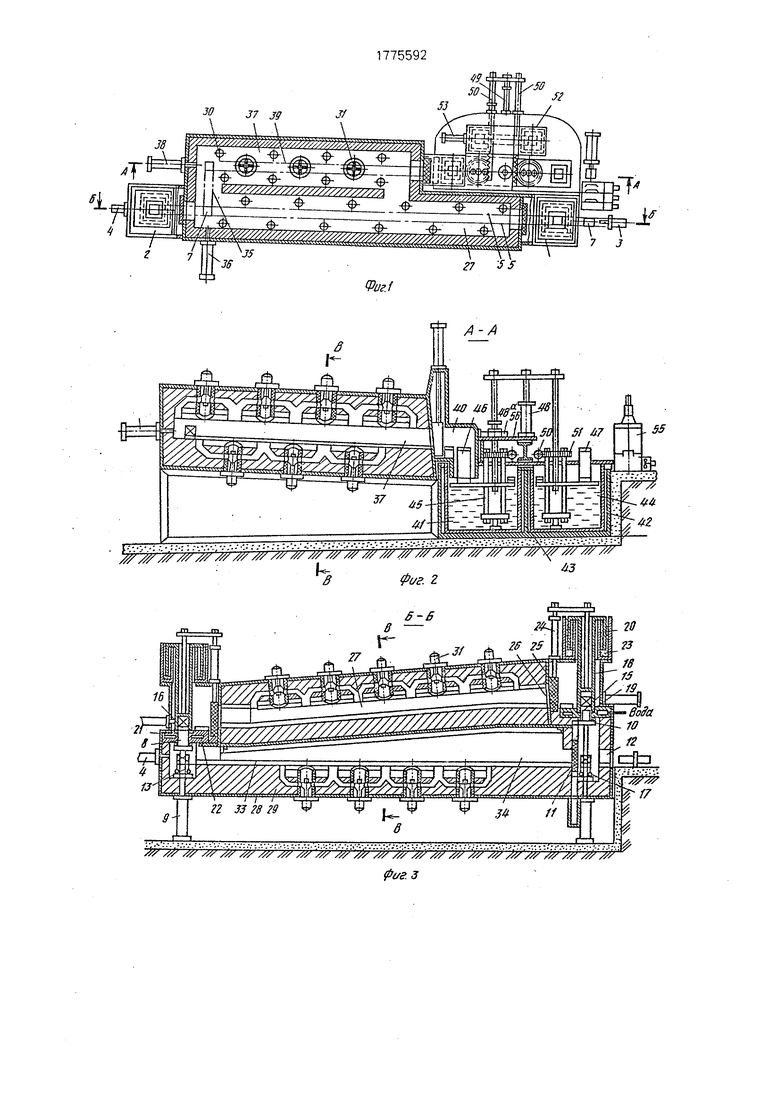

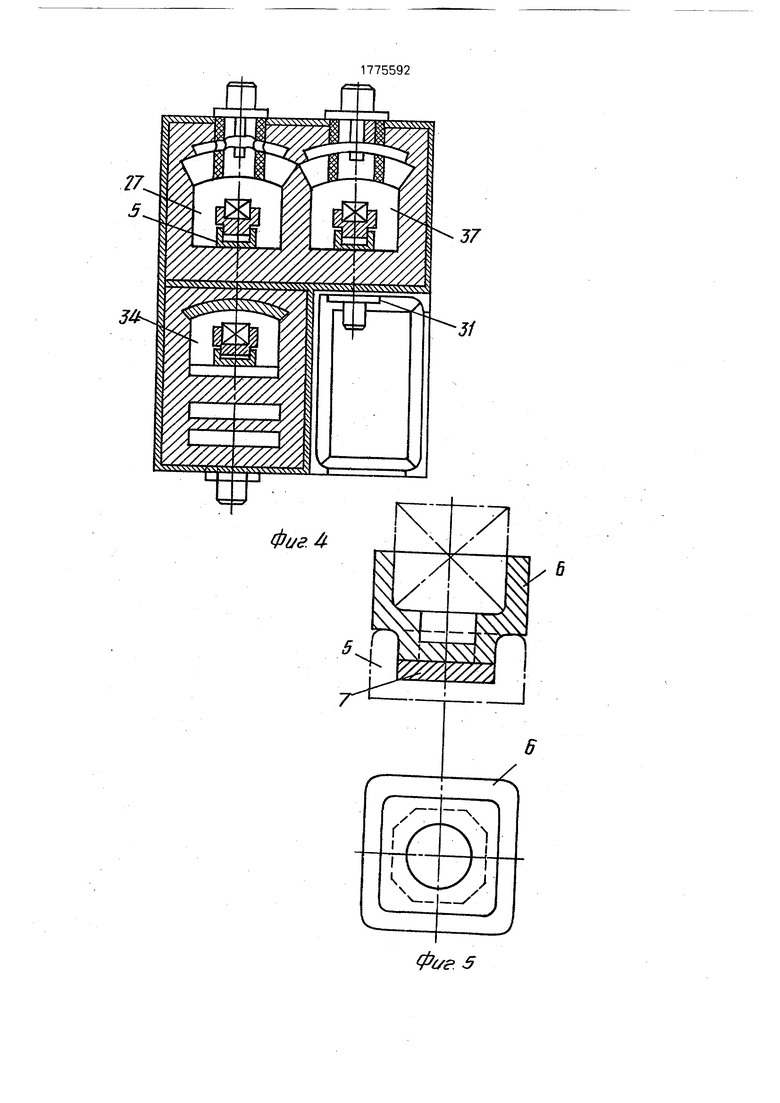

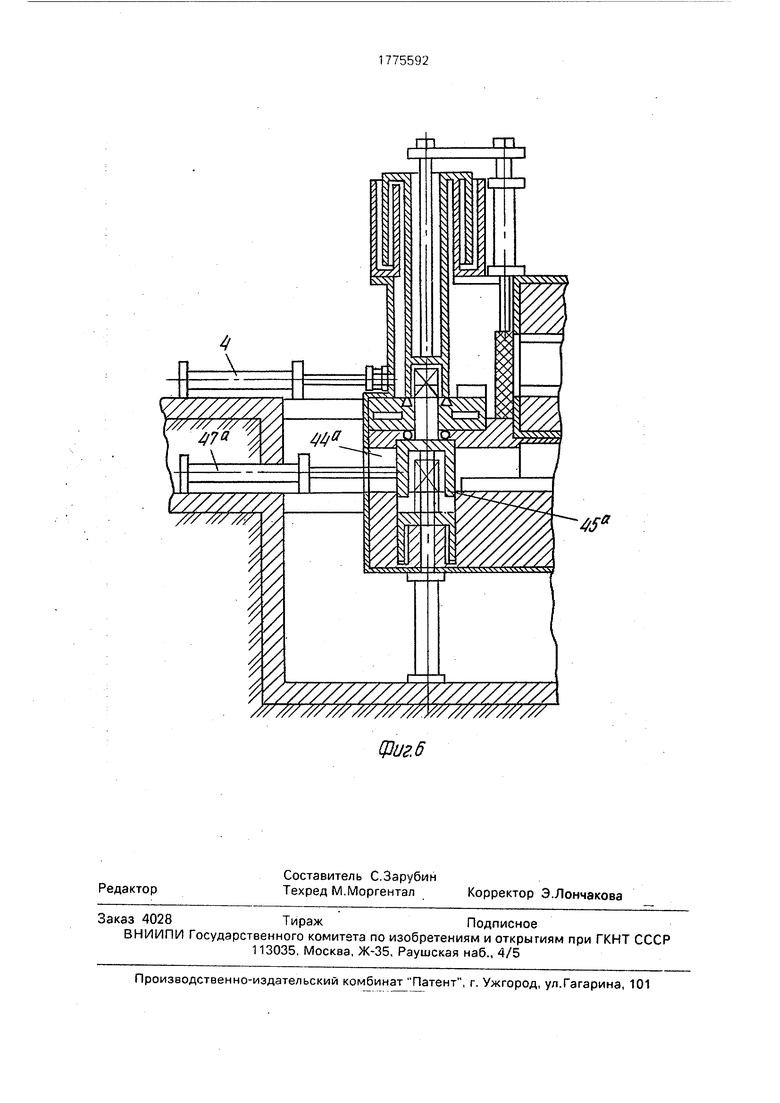

На фиг.1 изображена схема закалочно- отпускного агрегата со всеми закалочно- промывочными устройствами; на фиг.2 - сечение А-А на фиг.1 (наклонная отпускная секция агрегата); на фиг.З - сечение Б-Б на фиг,1; на фиг.4 - сечение В-В на фиг.2 и 3 (причем средства дверки и колпака вне сечения ввиду затемнения чертежа не показаны); на фиг.5 - конструкция поддона для передачи изделий в агрегате; на фиг.6 - конструкция тамбура передачи поддонов с изделиями требующими нагрева для низкого отпуска, или охлаждения после высокого отпуска,

Предложенный закал очно-отпускной агрегат выполнен из секций нагрева, представляющих из себя каналы; каналы нагрева деталей под закалку 1 с температурой нагрева 900-1000°С канала нагрева средний и высокий, отпуск 2 с температурой 600-680°С и канала нагрева под низкий отпуск 3 с температурой 250-300°С.

Причем каналы нагрева деталей под закалку, средний и высокий отпуск выполнены наклонными, параллельными, а канал нагрева под низкий отпуск выполнен под ними в виде горизонтального канала, причем все каналы-секции нагрева объединены в одном герметичном кожухе 4.

Для перебойной передачи печной атмосферы, агрегат снабжен вентиляторами 5

и системой каналов 6 и 7 соединяющих наклонные секции нагрева.

Печь агрегата выполнена футерованной шамотным кирпичом 8 с любым видом нагрева; с помощью электро- или газового, с помощью радиационных труб 9, причем желательно вертикально-расположенных с помощью сжигания природного газа со вставленными в трубы снизу эжекционными

горелками, или просто прокладки спиралей в пазах с герметичным установлением выводов таковых.

Передача поддонов, предназначенных термообработке, производится по направляющим 10 укрепленных на подах каналов. Секция нагрева закалки и отпуска выполнена с загрузочными и разгрузочными тамбурами загрузки 11 и выгрузки 12, с помощью толкателей 13 и выталкивателей 14 по направляющим по которым осуществляется продвижение поддонов 16с изделиями, в местах изменения направления оснащенных плитами 17. Тамбура загрузки и выгрузки поддонов с изделиями, могут иметь, как

фланцевое соединение с корпусом агрегата, то-есть соединение с прокладками с помощью болтов, гаек, или соединение сваркой.

Загрузка-разгрузка изделий осуществляется на поддонах с помощью столов 18 и гидроцилиндров 19.

Столы имеют квадратный сварной профиль и выполнены из нижней плиты 20 с заслонками 21 для перекрытия окон 22 загрузки-разгрузки. Плита в центре стола выполнена с коробкой 23 из угольников обшитых герметично сверху листовой легированной сталью 25 и с направляющими, снабжена уплотнительным асбестовым

шнуром 27 типа провансаль. Тамбура с целью предохранения от попадания воздуха и окисления изделий при загрузке-разгрузке выполнены с колпаками 28 имеющего двойные затворы 29 и 30. Кромки колпака, нижние при герметизации садки, т.е. поддонов с изделиями асбестовых шнур 31 проложенной в пазу рамы 32 с водяным охлаждением (см.фиг.2).

Верхние кромки колпака погружены в высокий песочный затвор 33, они полностью не выходят из затвора порошка хромовой руды, препятствуя проникновению воздуха в тамбур, когда колпак находится в

верхнем положении, а остаются на 50-100 мм погруженными в порошке.

Вверху над корпусом тамбура смонтирован гидроцилиндр 34, служащий для вертикально-возвратного перемещения и двери 35 которой перекрывается окно загрузки 36, в период загрузки поддонов с изделиями в канал нагрева под отпуск.

Движение тепловой атмосферы, которая одновременно является и нейтральной безокислительной осуществляется как выше сказано вентилятором 5. Поддоны с изделиями прошедшими нагрев высокого- среднего отпуска вытаскивателем передаются в тамбур 12 имеющим такое же конструктивное выполнение, как и тамбур загрузки 11. так же через дверку поддоны передаются на направляющие подъемно- отпускного стола, разгрузки имеющим такое же конструктивное выполнение как стол загрузки.

Стол имеет такое же подъемно-отпускное перемещение цилиндром, он опускается на уровень направляющих 38 канала-секции охлаждения изделий после нагрева их в канале высокого-среднего отпуска, секцию которая может выполнять функции нагрева низкого отпуска с температурой 250-300°С, и более и далее толкателем поддон с изделиями требующими только одну операцию термообработки отпуск, передается к месту загрузки, где разгружается. Ввиду очередной загрузки и разгрузки, следующий очередной поддон нагруженный изделиями требующими нагрева под закалку, т.е. до температуры закалки по направляющим 39 передается толкателем 40 в секцию-канал нагрева под закалку 1 с температурой 900-1000°С. Канал нагрева под закалку выполнен также с толкателем, направляющими тамбуром разгрузки. Секция нагрева под закалку выполнена с вентиляторами уста-новленными в своде и поду печи для непрерывного движения и перемешивания атмосферы.

Тамбур патрубком погружен в закалочное масло бака-ванны 41 с температурой 150-160°С, установленного в корпусе бака 41. Нагрев масла в баке-ванне 41 выполнен путем подвода отработанной атмосферы в пространство между стенками основного бака 42 и баков-ванн.

Корпус основного бака имеет герметичное выполнение и разделен переборкой 43 на две части в которых баки-ванны 41 и 44, последняя с холодным маслом с температурой 50-60°С, в которых смонтированы подъемно-отпускные и поворотные механизмы 45, со столами 46 и 47 с направляющими для поддонов.

Разгрузка поддонов и установка на стол подъемно-отпускных механизмов выполняется выталкивателем Подъем и отпускание столов в ваннах баках с холодным и горячим маслом производится гидроцилиндром 48, а поворот на 90° цилиндром 49 через рейки

50 и шестерни 51 одновременно. Передача поддонов с закаленными изделиями со стола в ванне с горячим маслом на стол с холодным маслом, выполняется через герметичный корпус П-образной формы 52 толкателем 53 по направляющим выполненными в корпусе. Далее поддон с изделиями механизмом поступает на передаточную угловую плиту и передается толкателем 54 в моечную

машину 55. Бак-ванна с маслом для закалки имеет герметичное закрытие листом 56 в бак с холодным маслом закрыт не герметично имеет фланцевое соединение.

Моечная машина имеет три секции с

различной средой. Передача поддонов по секциям моечной машины производится через люки с заслонками имеющими гидропривод опускания и подъема. Промытые детали поступают секцию высокого, среднего или низкого отпуска (см.фиг.2) если необходим по технологии только низкий отпуск. Устройство работает следующим образом.

Загрузка изделий в агрегате и проведение операций закалки и отпуска производится следующим образом.

По направляющим и промывки в моечной машине 55 поддон 16с изделиями поступает на плиту 17 и толкателем 13 через

окно 22 передается на стол загрузки 18 тамбура загрузки 11 печи так производится поочередная загрузка сырых нетермо- обработанных изделий подлежащих закалке и отпуску, а также изделий, прошедших операцию закалки и подлежащих операции нагрева под отпуск. Поочередная загрузка изделий на отдельных поддонах производится в секцию отпуска 2.

Действует гидроцилиндр 19 и поднимается поддон с садкой вверх и стол верхней частью 23 входит в окно рамы 32 с водяным охлаждением. При этом нижняя плита 20 стола шнуром 27 врезается в кромки окна- рамы создавая полную герметичность снизу.

До подъема стола сверху окно рамы перекрыть колпаком 28 имеющим затворы 29 и 30. Колпак до загрузки нижними кромками

вдавливается в шнур 31 из асбестового волокна помещенный в пазу рамы сверху, а вверху верхними кромками колпак погружен в песочный затвор 33 из порошка хромовой руды. Затвор высокий выполненный

в стакане приваренном к корпусу тамбура сваркой, но может быть применено и фланцевое соединение, с прокладкой болтами и гайками. Сами тамбура 11 и разгрузки 12 соединены с корпусом печи сваркой, но могут иметь и фланцевое соединение с помощью прокладок асбестовых, шпилек и гаек

Действует цилиндр 34. поднимает колпак и дверку 35 и поддон с изделиями сырыми проталкивается по направляющим в секцию высокого отпуска точно таким же образом выполняется очередная загрузка следующего поддона с изделиями, требующими проведения операции высокого, среднего отпуска по технологии, прошедшими операцию закалки в агрегате, т.е. поддонов с изделиями подвергшихся операции закалки в ванне 41, также поступают на передаточную плиту и толкателем 54 передаются в моечную машину 55 и так далее, то есть таким же образом как поддон с сырыми не получившими никакой термической обработки изделиями поступает в секцию-канал высокого, среднего, отпуска как требует технология, а далее через тамбур 12 разгрузки в секцию-канал охлаждения, а после охлаждения поддон передвигается гидроцилиндром к месту загрузки-тамбур 11.

Но агрегат, как выше указано может быть использован для нагрева изделий под закалку и низкий отпуск.

При этом секция высокого отпуска тогда полностью выполняет функции подогрева поддонов с изделиями на температуру высокого отпуска с последующей передачей их толкателем по направляющим поперечного канала 6 в секцию нагрева под закалку 1, вытаскивателем выполняется передача в разгрузочный тамбур на стол механизма ванны закалки 41. При этом вышеуказанная операция выполняется в три раза быстрей.

При проведении операции низкого отпуска секция выполняется с левой стороны окном 22 и заслонками 21 и выталкивателем 14 выгружается,

Более подробно продолжаю- как выполняется закалка и промывка изделий, получивших подогрев в секции отпуска и требующих закалки.

Поддон вытаскивателем передается на направляющие стола 46 подъемно-транспортного механизма 45f который гидроци- лидром 48 отпускает стол в ванну с горячим маслом 41 с температурой 150-160°С. Этим же цилиндром производится опускание такого же подъемно-поворотного механизма со столом 47 в ванне 44 с холодным маслом с температурой 50-60°С.

Одновременно гидроцилиндром 49 через рейки 50 и шестерни 51 осуществляется

поворот на 90° подъемно-отпускных механизмов в обоих ваннах одновременно и подвод под патрубки устройства 52 передачи, толкателем 53 горячей ванны в холодную. И после разворота поддон встает на угловую

плиту и толкателем 54 передается в моечную машину 55, из которой осуществлена передача на загрузочную плиту-площадку 17 и далее осуществляется загрузка в канал высокого отпуска.

Формула изобретения

1.Закалочно-отпускной агрегат, содержащий печи нагрева деталей под закалку и отпуск, закалочные ванны, моечную машину, поддоны, транспортную систему для перемещения поддонов, нагреватели, отличающийся тем, что, с целью повышения КПД агрегата и сокращения занимаемой площади, печи выполнены в виде секций нагрева, представляющих собой продольные каналы, объединенные в одном герметичном кожухе, причем секции нагрева деталей под закалку, средний и высокий от- пуски выполнены наклонными и параллельными друг другу, секция для нагрева под

низкий отпуск выполнена под ними в виде горизонтального канала, а транспортная система перемещения поддонов выполнена с возможностью обеспечения передачи поддонов в любую из заданных по технологии

секцию нагрева.

2.Агрегат по п. 1,отличающийся тем, что, с целью обеспечения беспрерывной циркуляции печной атмосферы, он снабжен вентиляторами и системой каналов, соединяющих наклонные секции нагрева.

CM

o in in r- I-

Ъ7

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для термообработки деталей | 1990 |

|

SU1835480A1 |

| Комплекс для проведения нормализации крупного вагонного литья и закалки с последующим отпуском среднего вагонного литья | 2022 |

|

RU2795305C1 |

| Установка для термической обработки изделий | 1969 |

|

SU443923A1 |

| Автоматическая линия для термообработки деталей и устройство для закалки деталей | 1981 |

|

SU1016380A1 |

| Закалочно-отпускной агрегат | 1980 |

|

SU935695A1 |

| БИБЛИОТЕКА J | 1972 |

|

SU327257A1 |

| Автоматическая линия для химикотермической обработки деталей | 1979 |

|

SU792056A1 |

| Вакуумная электропечь непрерывного действия для термообработки | 1980 |

|

SU916932A1 |

| Автоматическая линия бездеформационной термообработки деталей | 1989 |

|

SU1759910A1 |

| Автоматизированная линия для комплек-СНОй ТЕРМичЕСКОй ОбРАбОТКи | 1979 |

|

SU846584A1 |

Изобретение относится к металлургическим печам и может быть использовано для термической обработки металлических заготовок. Целью изобретения является повышение КПД и сокращение занимаемой агрегатом площади. В предлагаемом зака- лочно-отпускном агрегате печи выполнены в виде зон-каналов для высокого, среднего, низкого отпуска и зоны нагрева изделий под закалку, объединенных в одном герметичном кожухе. Зоны-секции нагрева деталей под закалку, средний и высокий отпуск выполнены наклонными и параллельными друг другу, а секция для нагрева под низкий отпуск выполнена под ними в виде горизонтального канала. Транспортная система агрегата состоит из герметичных тамбуров загрузки и разгрузки, толкателей, выталкивателей, подъемных столов, направляющих для передвижения поддонов и обеспечивает подачу поддонов в любую из заданных по технологии секцию нагрева. Внедрение предлагаемого изобретения позволяет сократить площадь, занимаемую агрегатом, на 40% и снизить расход топлива на 30%. 6 ил. k сл С

Ф(/а5

У///////////////////

7

/////////////////////У/////////////Г

Фиг. 5

| Соколов К.Н | |||

| Механизация и автоматизация в термических цехах | |||

| М.: Машгиз, 1962.С.156-158. |

Авторы

Даты

1992-11-15—Публикация

1989-01-06—Подача