(54) ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОЛЕЦ

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для термической обработки изделий | 1979 |

|

SU855024A1 |

| Механизированная линия для изготовления штампокатаных колец | 1980 |

|

SU902951A1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕС | 1992 |

|

RU2043817C1 |

| Поточная линия для термообработки | 1983 |

|

SU1201329A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Автоматическая поточная линия для изготовления колес | 1972 |

|

SU440241A1 |

| Установка для термообработки длинномерных изделий | 1980 |

|

SU939572A2 |

| Установка для закалки изделий | 1983 |

|

SU1321758A1 |

| Поточная линия для изготовления деталей,например отвалов плугов | 1985 |

|

SU1349868A1 |

| Механизированная поточная линия для изготовления кольцевых изделий | 1986 |

|

SU1338943A1 |

Изобретение относится к обработке метсшлов давлением и может быть использовано при изготовлении коротких полых цилиндрических изделий, например, колец различных диаметров и назначения: бандажей, венцов, силовых колец, муфт.

Известная поточная линия для производства колец, содержащая последовательно установленные по ходу технологического процесса и связанные между собой транспортными средс:твами станки для разрезки заготовок на мерные длины, устройство для нагрева заготовок, устройство для сбива окалины, пресс для прошивки заготовок, кольцепрокатные станы, механизм для набора колец в стопы, механизм загрузки колец, устройство для дополнительного нагрева колец, ванна для закалки колец, устройство для отпуска колец и механизм выгрузки колец 1.

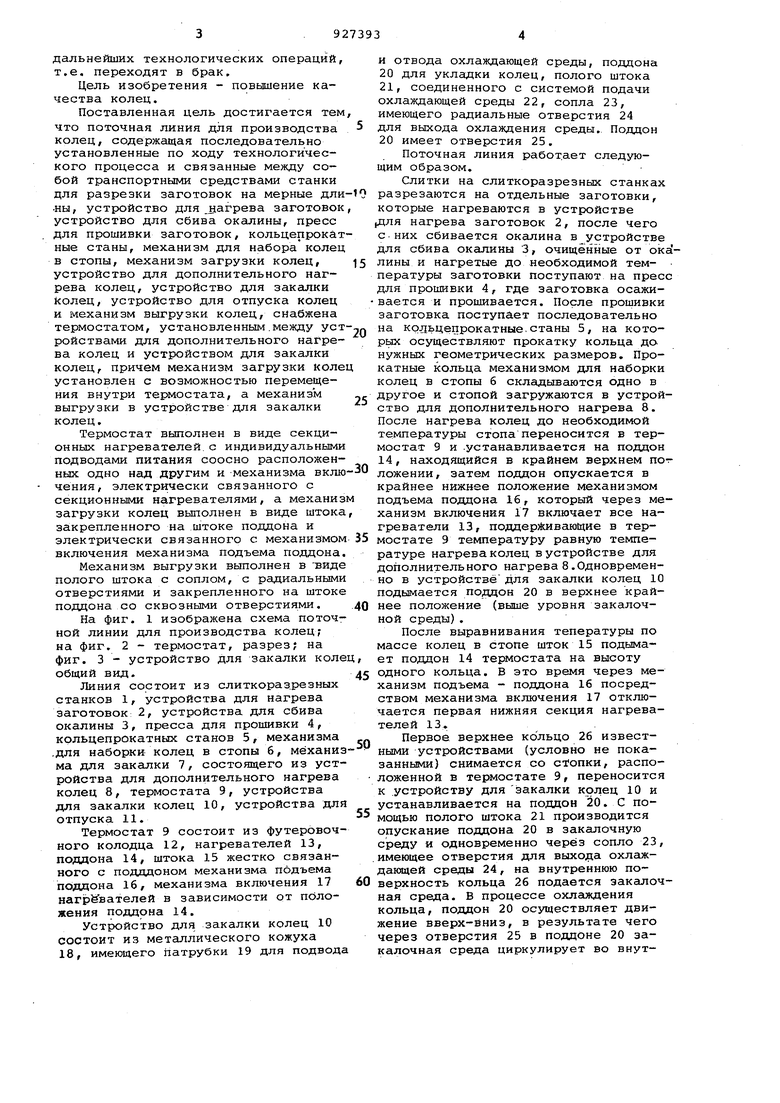

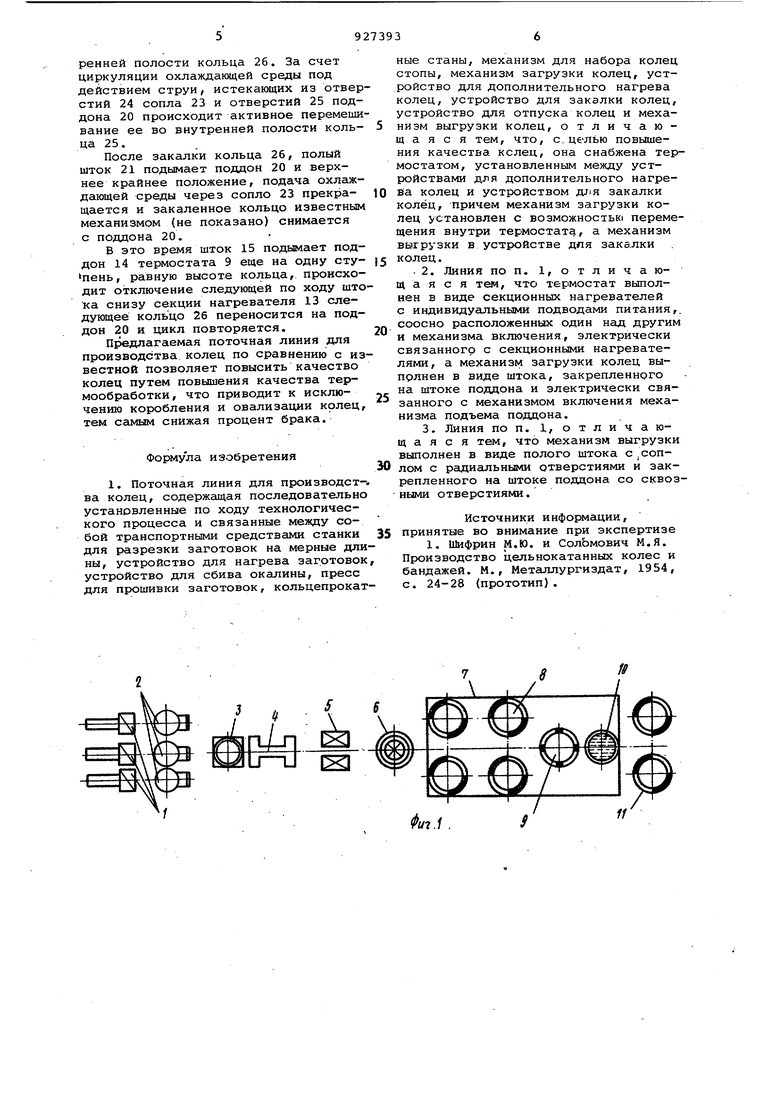

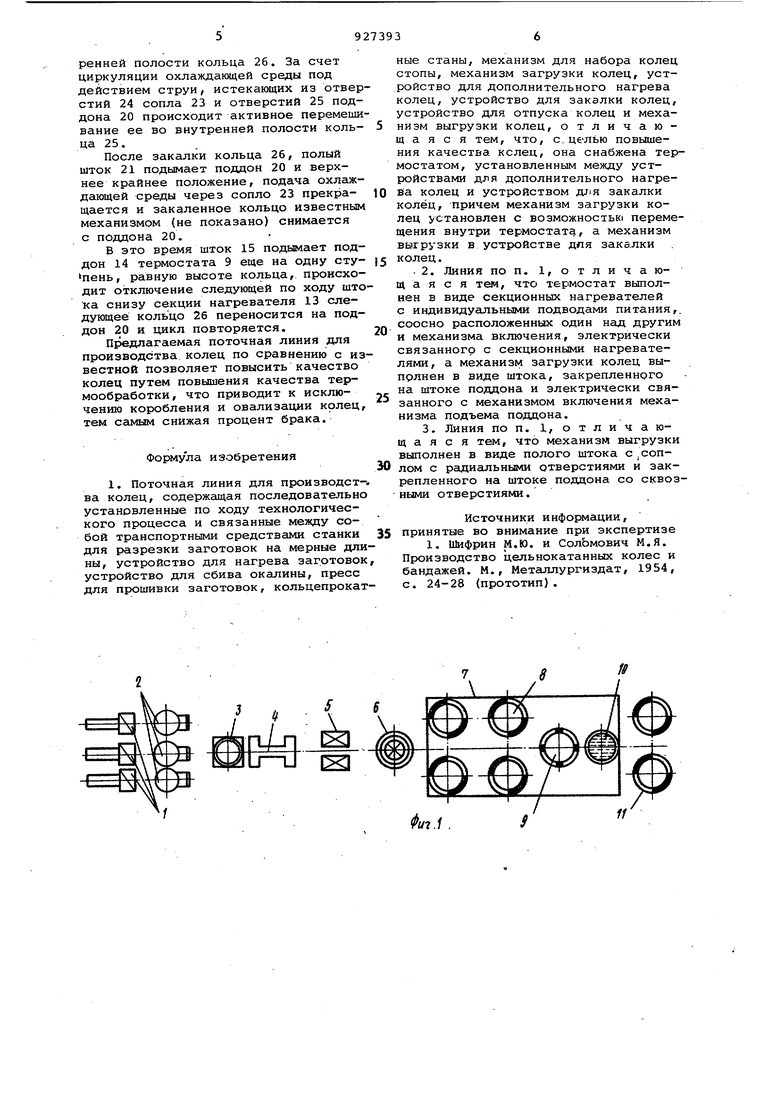

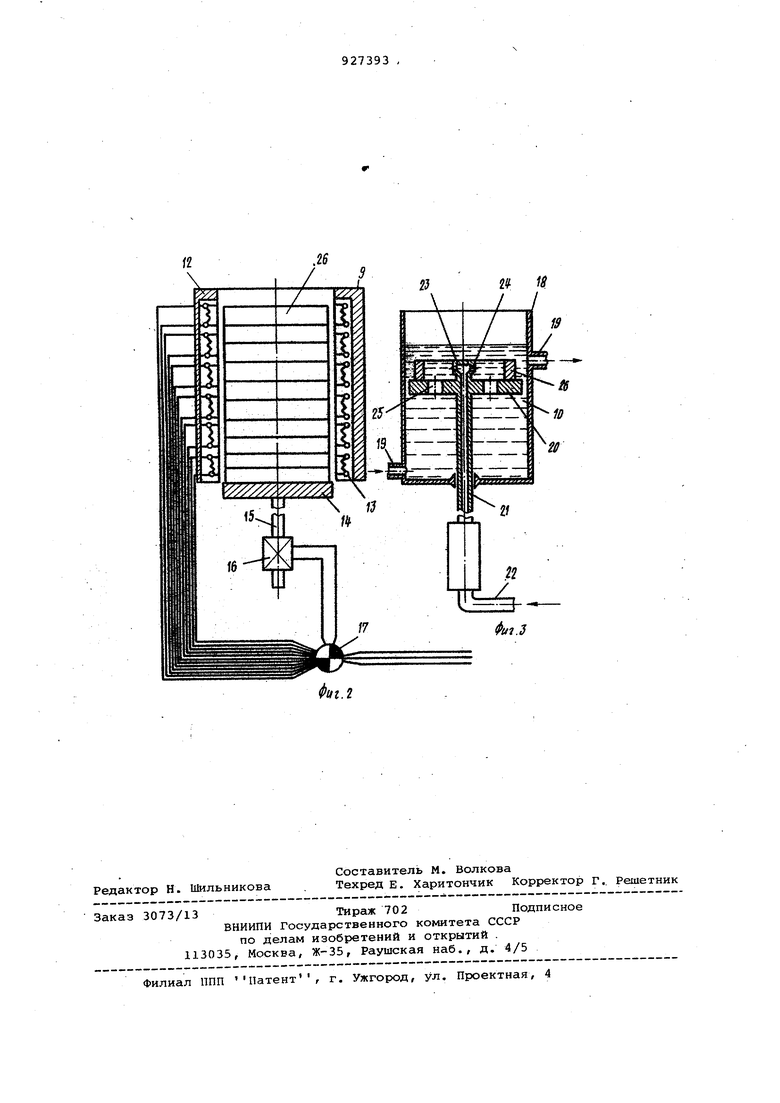

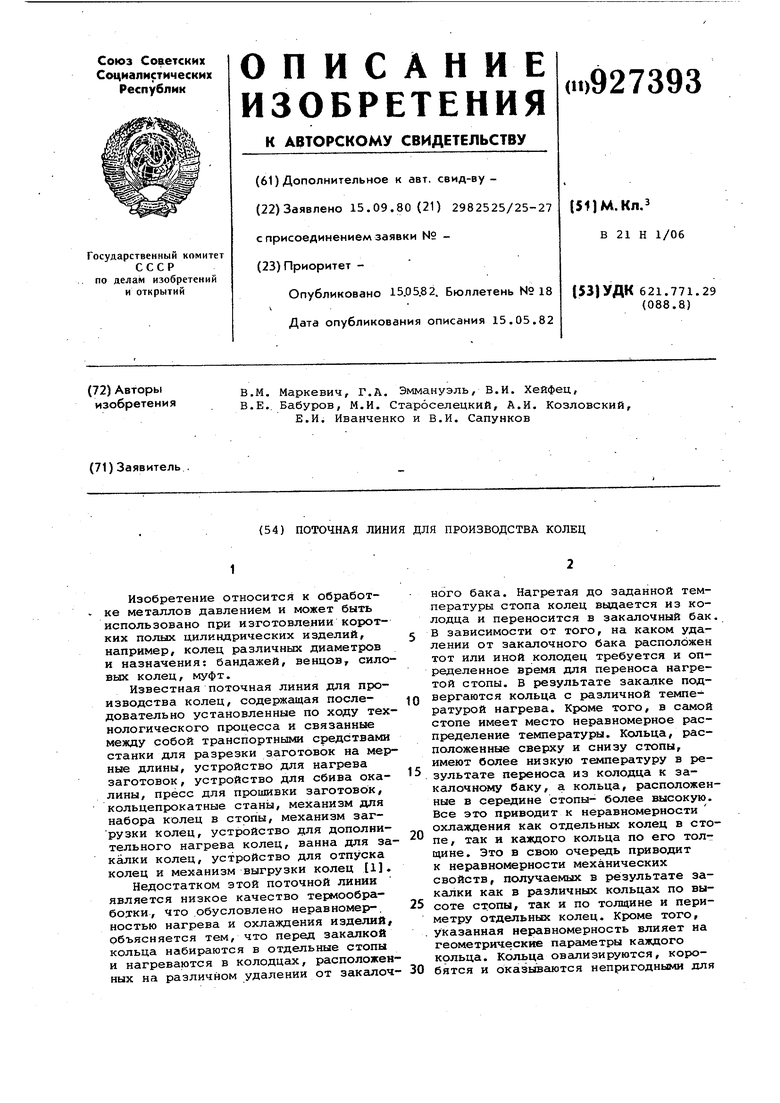

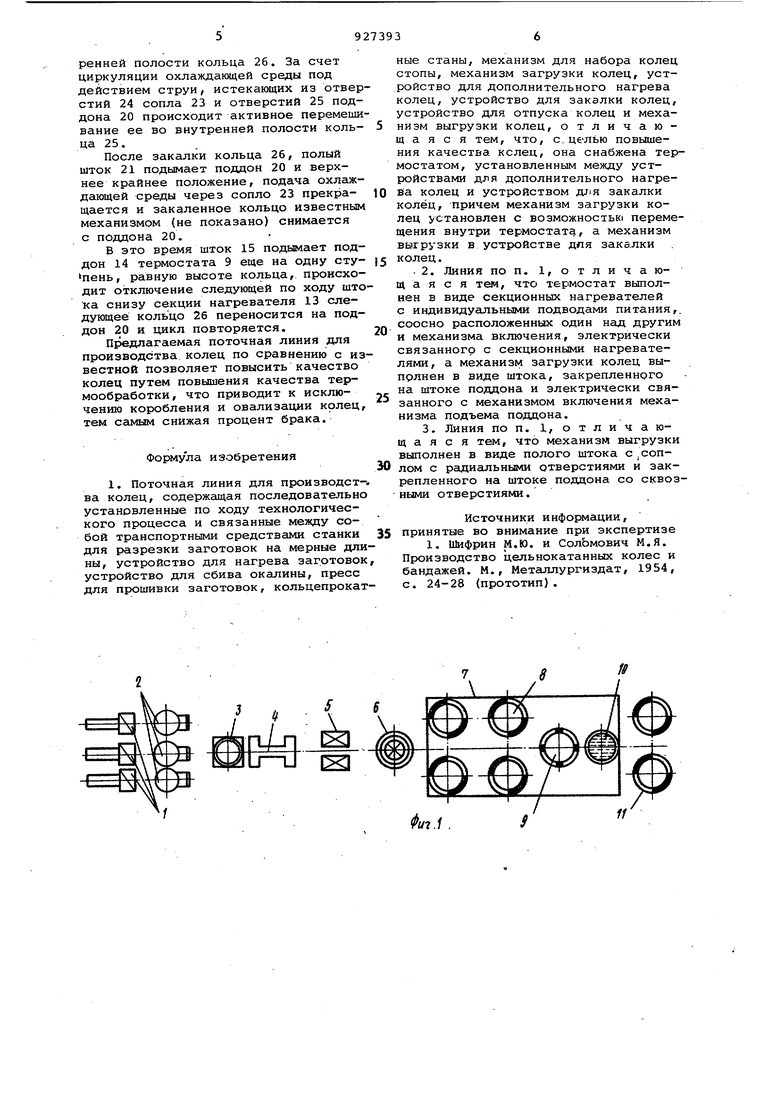

Недостатком этой поточной линии является низкое качество термообработки, что .обусловлено неравномер-. ностью нагрева и охлаждения изделий/ объясняется тем, что перед закалкой кольца набираются в отдельные стопы и нагреваются в колодцах, расположенных на различном удалении от закалочного бака. Нагретая до заданной температуры стопа колец выдается из колодца и переносится в закалочный бак, В зависимости от того, на каком удалении от закалочного бака расположен тот или иной колодец требуется и определенное время для переноса нагретой стопы. В результате закалке подвергаются кольца с различной темпе10ратурой нагрева. Крюме того, в самой стопе имеет место неравномерное распределение температуры. Кольца, расположенные сверху и снизу стопы, имеют более низкую температуру в ре15зультате переноса из колодца к закалочному баку, а кольца, расположенные в середине стопы- более высокую. Все это приводит к неравномерности охлаждения как отдельных колец в сто20пе , так и каждого кольца по его толщине. Это в свою очередь приводит к неравномерности механических свойств, получаемых в результате закалки как в различных кольцах по вы25соте стопы, так и по толщине и периметру отдельных колец. Кроме того, указанная неравномерность влияет на геометрические параметры каждого крльца. Кольца овализируются, коро30бятся и оказы:ваиотся непригодными для дальнейших технологических операций т.е. переходят в брак. Цель изобретения - повьшение качества колец. Поставленная цель достигается тем что поточная линия для производства колец, содержащая последовательно установленные по ходу технологического процесса и связанные между собой транспортными средствами станки для разрезки заготовок на мерные дли ны, устройство для jjarpeBa заготовок устройство для сбива окалины, пресс для прошивки заготовок, кольцепрокат ные станы, механизм для набора колец в стопы, механизм загрузки колец, устройство для дополнительного нагрева колец, устройство для закалки колец, устройство для отпуска колец и механизм выгрузки колец, снабжена термостатом, установленным.между уст ройствами для дополнительного нагрева колец и устройством для закалки колец, причем механизм загрузки коле установлен с возможностью перемещения внутри термостата, а механизм выгрузки в устройстве для закалки колец. Термостат выполнен в виде секционных нагревателей с индивидуальными подводами питания соосно расположен ных одно над другим и механизма вклю чения, электрически связанного с секционными нагревателями, а механиз загрузки колец выполнен в виде штока закрепленного на штоке поддона и электрически связанного с механизмом включения механизма подъема поддона Механизм выгрузки выполнен в виде полого штока с соплом, с радиальными отверстиями и закрепленного на штоке поддона со сквозными отверстиями. На фиг. 1 изображена схема поточной линии для производства колец; на фиг, 2 - термостат, разрез; на фиг. 3 - устройство для закалки коле общий вид. Линия состоит из слиткораз.резных станков 1, устройства для нагрева заготовок 2, устройства для сбива окалины 3, пресса для прошивки 4, кольцепрокатных станов 5, механизма .для наборки колец в стопы б, мёхани ма для закалки 7, состоящего из устройства для дополнительного нагрева колец 8, термостата 9, устройства для закалки колец 10, устройства для отпуска 11. Термостат 9 состоит из футеровочного колодца 12, нагревателей 13, поддона 14, штока 15 жестко связанного с поддцоном механизма подъема поддона 16, механизма включения 17 нагревателей в зависимости от положения поддона 14. Устройство для закалки колец 10 состоит из металлического кожуха 18, имеющего патрубки 19 для подвод и отвода охлаждающей среды, поддона 20 для укладки колец, полого штока 21, соединенного с системой подачи охлаждающей среды 22, сопла 23, имеющего радиальные отверстия 24 для выхода охлаждения среды. Поддон 20 имеет отверстия 25, Поточная линия работает следующим образом. Слитки на слиткоразрезных станках разрезаются на отдельные заготовки, которые нагреваются в устройстве для нагрева заготовок 2, после чего с.них сбивается окалина в устройстве для сбива окалины 3, очищенные от окалины и нагретые до необходимой тем- пературы заготовки поступают на пресс для прошивки 4, где заготовка осс1живается и прошивается. После прошивки заготовка поступает последовательно на кодьцепрокатные.станы 5, на котоptjx осуществляют прокатку кольца до нужных геометрических размеров. Прокатные кольца механизмом для наборки колец в стопы б склгщываются одно в другое и стопой загружаются в устройство для дополнительного нагрева 8, После нагрева колец до необходимой температуры стопа переносится в термостат 9 и .устанавливается на поддон 14, находящийся в крайнем верхнем погложении, затем поддон опускается в крайнее нижнее положение механизмом подъема поддона 16, который через механизм включения 17 включает все нагреватели 13, поддерЖиваюьчие в термостате 9 температуру равную температуре нагрева колец в устройстве для дополнительного нагрева 8.Одновременно в устройстве для закалки колец 10 подымается поддон 20 в верхнее крайнее положение (выше уровня закалочной среды) . После выравнивания тепературы по массе колец в стопе шток 15 подымает поддон 14 термостата на высоту одного кольца. В это время через механизм подъема - поддона 16 посредством механизма включения 17 отключается первая нижняя секция нагревателей 13.. Первое верхнее кольцо 26 известными устройствами (условно не показанными) снимается со с-гопки, расположенной в термостате 9, переносится к .устройству для закалки колец 10 и устанавливается на поддон 20. С помощью полого штока 21 производится опускание поддона 20 в закалочную среду и одновременно через сопло 23, имеющее отверстия для охлаждающей среды 24, на внутреннюю поверхность кольца 26 подается закалочная среда. В процессе охлаждения кольца, поддон 20 осуществляет движение вверх-вниз, в результате чего через отверстия 25 в поддоне 20 закалочная среда циркулирует во внутренней полости кольца 26. За счет циркуляции охлаждающей среды под действием струи/ истекающих из отвер стий 24 сопла 23 и отверстий 25 поддона 20 происходит активное перемеши вание ее во внутренней полости кольца 25. После закалки кольца 26, полый шток 21 подымает поддон 20 и верхнее крайнее положение, подача охлаждающей среды через сопло 23 прекращается и закаленное кольцо известным механизмом (не показано) снимается с поддона 20. В это время шток 15 подымает поддон 14 термостата 9 еще на одну ступень, равную высоте кольца, происходит отключение следующей по ходу што ка снизу секции нагревателя 13 следующее кольцо 26 переносится на поддон 20 и цикл повторяется. Предлагаемая поточная линия для производства колец по сравнению с из вестной позволяет повысить качество колец путем повышения качества термообработки, что приводит к исключению коробления и овализации крлец, тем самым снижая процент брака. Формула изобретения 1. Поточная линия для производства колец, содержащая последовательно установленные по ходу технологического процесса и связанные между собой транспортными средствами станки для разрезки заготовок на мерные дли ны, устройство для нагрева заготовок устройство для сбива окалины, пресс для прошивки заготовок, кольцепрокат ные станы, механизм для набора колец стопы, механизм загрузки колец, устройство для дополнительного нагрева колец, устройство для закалки колец, устройство для отпуска колец и механизм выгрузки колец, отличающаяся тем, что, с, цблью повышения качества кслец, она снабжена термостатом, установленным между устройствами для дополнительного нагреsa колец и устройством для закалки колец, причем механизм загрузки колец установлен с возможностью перемещения внутри термостата, а механизм выгрузки в устройстве дпя закалки колец. . 2. Линия по п. 1, отличающая с я тетя, что термостат выполнен в виде секционных нагревателей с индивидуальными подводами питания,, соосно расположенных один над другим и механизма включения, электрически связанного с секционными нагревателями, а механизм загрузки колец выполнен в виде штока, закрепленного на штоке поддона и электрически связанного с механизмом включения механизма подъема поддона. 3. Линия по п. 1, отличающая с я тем, что механизм выгрузки выполнен в виде полого штока с соплом с радиёшьными отверстиями и закрепленного на штоке поддона со сквозными отверстиями. Источники информации, принятые во внимание при экспертизе 1. Шифрин М.Ю. и СолЬмович М.Я. Производство цельнокатанных колес и бандажей. М., Металлургиздат, 1954, с. 24-28 (прототип).

П

19

Авторы

Даты

1982-05-15—Публикация

1980-09-15—Подача