(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПЮВОДНИКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 2007 |

|

RU2334373C1 |

| Электрический резистивный нагреватель и способ его изготовления | 1975 |

|

SU741484A1 |

| Способ получения углеродной ткани | 1976 |

|

SU607855A1 |

| Способ получения углеродного волокна и материалов на его основе | 2020 |

|

RU2741012C1 |

| Теплоизоляционный углеродный волок-НиСТый МАТЕРиАл и СпОСОб ЕгО изгОТОВ-лЕНия | 1979 |

|

SU834277A1 |

| ТЕПЛОЗАЩИТНЫЙ ЭРОЗИОННО СТОЙКИЙ УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2386603C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМООГНЕСТОЙКИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2310701C1 |

| Способ получения пористых углеродных изделий | 1976 |

|

SU738994A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2016146C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ ВИСКОЗНЫХ ВОЛОКОН | 2012 |

|

RU2502836C2 |

I

Изобретение относится к электротехнике, в частности к способам изготовления проводников из углеродного волокнами может быть использовано в электротехнической промышленности при изготовлении нагревательных проводов.

Известен способ получения гибкого графитированного материала из вискозного волокна, содержащий плетенше шнуровых заготовок из вискозных кордных нитей, пропитку плетеньис заготовок 10%-ным водным раствором двухзамещенного фосфорно-кислого аммония, сушку, карбонизацию при температурах до 3000° и охлаждение. Полученную токопроводящую плетеную жилу при использовании в качестве нагревательного элемента покрывают слоем злектроизоляции 1.

Недостатком известного способа является большая неоднородность электрического сопротивления ЖИЛЬ (до 16%), изменение формы сечения жилы после высокотемпературной обработки, а также значительная разница в прочности внешних и внутренних нитей, составляющих плетеную жилу. Неравномерность

: формы поперечного сечения жилы вызывает повышенный расход электроизоляции и снижает надежность нагревателя ввиду неравномерности толщины злектроизоляции. ТСроме того, неоднородность прочности нитей при, растяже5 НИИ жилы вызывает ее преждевременный обрыв. Необходимость предварительного плетения заготовок жилы усложняет процесс ее изготовления.

IQ Известен также способ изготовления угле.родных волокнистых материалов, в частности токопроводящей жилы, содержащий изготовление заготовки путем скручивания жилы из отдельных вискозных нитей до получения 90-

f5 120 круток на 1 м длины заготовки, пропитку крученой заготовки насыщенным водным раствором хлористого аммония, сушку, повторную пропитку и сушку, термоокислительную обработку заготовки на воздухе до получения

20 черного цвета, карбонизащю жилы в инертной среде при температуре 1100-3000° С до nosnyчения заданной электропроводности, охлаждение. В результате проведения пропитки заготовки насыщенным водным раствором.хлористого аммония и повторения циклов пропитка-сушка повышается однородность электрического сопрогивления токопроводящей жилы 2. Недостатком известного способа является н обходимость создания большого количества кручений на одном метре заготовки с целью получения готового резиетивного элемента с жилой круглого сечения. При этом достижение круглого сечения жилы значительно укупшает условия ее обработки, так как ввиду большого количества кручений на исходной заготовке и набухания вискозного волокна в водном растворе хлористого аммония проникновение раствора внутрь заготовки затруднено даже при многократном повторении циклов пропитка-сушка. В свою очередь, в этом случае ухудшается однородность распред ления катализатора и однородность физикохимических свойств готовой жилы, поскольку расположенные в середине сечения жилы нити имеют пониженную прочность и более высокое электрическое сопротивление. Другим недостатком известного способа является трудность равномерной термоокисли тельной обработки заготовки, имеющей большое количество кр5чений. Во время термооки лительной обработки на воздухе неравномерность степени термохимического превращения внешних и внутренних нитей снижает прочность готовой жилы и приводит к образованию микронеоднородностей электрического сопротивления. При высокотемпературной обработке обладающие неравномерной степенью превращения нити имеют различную усадку и различный ур вень внутренних напряжений, что при приложении растягивающих усилий приводит к неодновременным разрывам отдельных нитей и, как следствие, к появлению ворса на поверх ности жилы. Кроме того, несмотря на сильное закручивание исходной заготовки, во время пропитки волокна набухают и при соприкосновении с направляющими роликами теряют округлую ф тт .- 7 му. Деформация жилы на операциях пропитки и сушки фиксируется во время термоокислительной и высокотемпературной обработки. Отклонение сечения жилы от круга затрудняе равномерное наложение электрической изоляции на готовую жилу при изготовлении резис тивного элемента, что в свою очередь повыш ет вероятность электрического пробоя при эксплуатации. Цель изобретения - повышение эксплуатаци окных характеристик проводаика путем полу чения жилы круглого сечения и повышение однородности ее свойств. 4 Указанная цель достигается тем, что согласно способу, включающему формирование заготовки жилы путем скручивания жилы из отдельных вискозных нитей или волокон, обработку исходного жгута катализатором, например хлористым аммонием, термоокислительную обработку заготовки на воздухе до превращения волокон жиль в волокна черного цвета, высокотемпературную обработку в неокислительной среде до появления свойства электропроводности и охлаждения, скрз швание отдельных нитей или волокон производят во время термообработки. Кроме того, скручивание отдельных нитей или волокон производят во. время термоокислительной обработки, а также только во время высокотемпературной обработки, с приложение,м растягивающего усилия величиной 5-90% от разрывной нагрузки жилы. Скрутку производят до образования 20-25 кручений на метр длины жилы 1ФИ термоокислительной обработке и 10-20 кручений на метр длины во время высокотемпературной обработки. Поскольку согласно предлагаемому способу операциям пропитки и сушки подвергают исходную заготовку из параллельно расположенных нитей или волокон, сложная операция правильной, т.е. не подверженной самопроизвольному раскручива1шю нитей в свободном состоянии, крутки исходной заготовки ликвидируется и заменяется более простой операцией - вращением отдающей катушки С нитями. Параллельно расположенные нити или волокна равномерно пропитываются раствором хлористого аммония и легко высушиваются в течение более короткого промежутка времени по сравнению с известным способом. Во время термоокислительной обработки, если одновременно производится формирование заготовки жилы, часть времени термоокисления приходится на обработку разреженных параллельных слабо закрученных нитей или волокон, а в другую часть времени исходная заготовка, вращаясь при движении в рабочем канале термоокислительной установки, постепенно уплот. Л wwii4 rj & у 4i-jt Ы|1а« счж« .(i.v/ xvi&vii.siv Tiiwj /j. ,,.т/. няется и приобретает округлую форму. Как на « .. т г v поверхности заготовки, так и внутри ее сечения располагаются нити или волокна с близкой по ве;гачине степенью окисления. Однородность обработки внутренних и внешних волокон можно о1(е1швать визуально по их цвету. При выполнении на 1м длины тармоокислительной заготовки не менее 10 кручений жила во время высокотемпературной обработки разрьошяется с искажением формулы поперечного сечения. При увеличении количества круток выше 26. повышаются расход волокна и упругие свойства заготовки, что нежелательно из-за невозможности осуществления высокотеМ

пературной обработки с вытягиванием нитей и моноволокон (происходит увеличение шага крутки без вытягивания моноволокон). При этом нарушается заданная форма поперечного сечения. Указанное явление может быть устранено дополнительным подкручиванием жилы при высокотемпературной обработке, что. однако усложняет аппаратурное оформление процесс

Более качественный готовый продукт получается при осуществлении операции формирования проводника скручиванием термоокисленных, параллельно расположенных нитей или волокон во время высокотемпературной обработки - при совмещенных карбонизации и графитации, при карбонизации отдельно или графитации отдельно.

Особенностью процесса изготовления жилы в условиях предлагаемого способа является также необходимость изменения количества налагаемых на заготовку круток в зависимости от того, на какой стадии термообработки осуществляется формирование жилы. Для форми-рования жилы круглого сечения в условиях способа достаточно произвести 10-25 кручений на одном метре длины заготовки. При этом с повышением температуры, при которой осуществляется скручивание, необходимое количество кручений уменьшается. Соответственно, для интервала температур обработки 1003000° С требуется наложение 20-25 круток, для интервала 1000-3000°С - 15-20 круток, для интервала 2000-3000°С - 10-15 круток.

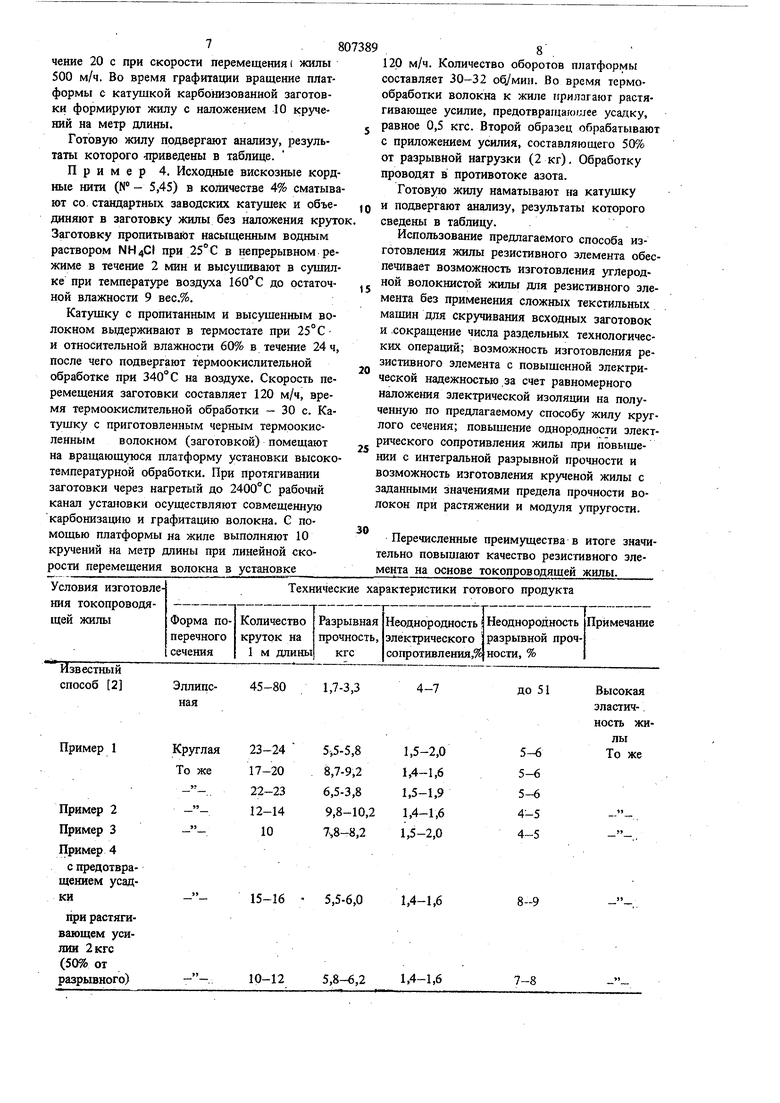

Пример 1. Исходные вискозные кордные нити (N 5,45) производства Светлогорското завода искусственных волокон в количестве семи штук сматывают со стандартных катушек и объединяют без скручивания в заготовку. Заготовку из параллельных нитей подвергают двухкратному циклу пропиткасушка (насыщенный раствор хлористого аммония при 40С, температура воздуха в конвективной сушилке 140°С). Пропитанные и высушенные нити, имеющие привес катализатора 37 ± 3 вес.%, наматьгаают на приемную катушку. Катушку с волокном с возможностью свободного вращения на оси закрепляют на горизонтальной платформе отдающего механизма установки дпя термоокислителъной обработки. Платформа вместе с осью катушки приводится во вращение от электрическото двигателя постоянного тока, что позволяет плавно регулировать количество круток, налагаемых на один метр длины заготовки жилы.

Сматывая с катушки заготовку, жилы пропускают через вертикальный, нагретый до 420° С рабочий канал установки и валки протяжного механизма, обеспечивающего движе073896

ние заготовки волокна или нитей со скоростью 250 м/ч. После зтого включают привод ара- щающейся платформы и устанавливают число оборотов катушки, с которой сматывалось J волокно, равным 100-102.

Сформированную таким образом заготовку жилы, имеющую 25 кручений на 1 м длины и глянцево-черный цвет волокна, после протяжного механизма наматывают на приемную ,Р катушку. Катушку с термоокисленной заготовкой жилы подвергают:

а)карбонизации при 900-1000С в трубчатой печи с приложением 5% растягивающего разрывного усилия в токе азота и графитации без натяжения (нагрузка на жилу 0,2 кгс), косвенный нагрев;

б)карбонизации и графитации с приложением 90% разрывного усилия, косвенный нагрев;

в)карбонизации и графитации с приложени20ем 50% разрывного растягивающего усилия, косвенный нагрев;

Температура карбонизации 950-1000°С, графитации - 2500° С. Готовую жилу резистивного элемента наматывают на приемную ка25тушку и подвергают анализу. Результаты анализа приведены в таблице.

П р и м е р 2. Пропитанную и высушенную в условиях примера 1 заготовку жилы из семи нитей подвергают термоокислительной обЯ работке без наложения кручений при температуре 380°С со скоростью перемещения 240 м/ч и наматывают на приемную катушку. Время термоокислительной обработки составляет 25 с. Катушку с термоокисленной заготовкой,

35 имеющей глянцево-черный цвет, помещают на вращающуюся платформу механизма питания установки непрерывной карбонизации. При скорости перемещения жилы в рабочем канале установки 240 м/ч вращают платформу с

40 катущкой со скоростью 60-65 об/мин. Карбонизацию проводят с приложением к заготовке жилы 50% разрывной растягивающей нагрузки, равной 4 кгс, Графитацию осуществляют по непрерывной схеме в условиях косвенного

45 нагрева со скоростью 500 м/ч при температуре 2500° С без дополнительного закручивания ишлы. Результаты анализа характеристик полученного изделия приведены в таблице.

Пример 3. Пропитанную, высущенную

jg и термоокисленную в условиях примера 2 жилу к бонизуют в течение 8 с при 9001000°С в токе азота без наложения круток. К жиле во время карбонизации прикладывают растягивающее усилие, величиной 73% от разрывного (кгс/жилу). Катушку с карбонизоваи55ной жилой помещают на вращающуюся платформу механизма питания установки высокотемпературной обработки и подвергают графитации косвенным нагревом при 2500° С в те7.8 чение 20 с при скорости перемещения жилы 500 м/ч. Во время графитации вращение платформы с катущкой карбонизованной заготовки формируют жилу с наложением 10 кручений на метр длины. Готовую жилу подвергают анализу, результаты которого приведены в таблице. Пример 4. Исходные вискозные кордные нити (№ - 5,45) в количестве 4% сматыва ют со стандартных заводских катушек и объединяют в заготовку жилы без наложения круто Заготовку пропитывают насыщенным водным раствором NN40 при 25° С в непрерывном режиме в течение 2 мин и высушивают в сушилке при температуре воздуха 160° С до остаточной влажности 9 вес.%. Катушку с пропитанным И высушенным волокном вьщерживают в термостате при 25°С и относительной влажности 60% в течение 24ч, после чего подвергают термоокислительной обработке при 340°С на воздухе. Скорость перемещения заготовки составляет 120 м/ч, время термоокислительной обработки - 30 с. Катушку с приготовленным черным термоокисленным волокном (заготовкой) помещают на вращающуюся платформу установки высоко температурной обработки. При протягивании заготовки через нагретый до 2400° С рабочий канал установки осуществляют совмещенную карбонизацию и графитацию волокна. С помощью платформы на жиле выполняют 10 кручений на метр длины при линейной скорости перемещения волокна в установке

45-80

Эллипс1,7-3,3 ная

7

до 51

Высокая эластичность жилы120 м/ч. Количество оборотов п;гатформы составляет 30-32 обУмин. Во время термообработки волокна к жиле ггрияагают растягивающее усилие, предотвращаю/лее усадку, равное 0,5 кгс. Второй образец обрабатывают с приложением усилия, составляющего 50% от разрывной нагрузки (2 кг). Обработку проводят в противотоке азота. Готовую жилу наматывают на катушку и подвергают анализу, результаты которого сведены в таблицу. Использование предлагаемого способа изготовления жилы резистивного элемента обеспечивает возможность изготовления углеродной волокнистой жилы для резистивного злемента без применения сложных текстильных машин для скручивания всходных заготовок и сокращение числа раздельных технологических операций; возможность изготовления резистивного элемента с повышенной электрической надежностью за счет равномерного наложения электрической изоляции на полученную по предлагаемому способу жилу круглого сечения; повышение однородности электрического сопротивления жилы при повыщении с интегральной разрывной прочности и возможность изготовления крученой жилы с заданными значениями предела прочности волокон при растяжении и модуля упругости. Перечисленные преимущества в итоге значительно повышают качество резиставного злемента на основе токопроводящей жилы.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 199947, С 01 В 31/00..

Авторы

Даты

1981-02-23—Публикация

1979-05-17—Подача