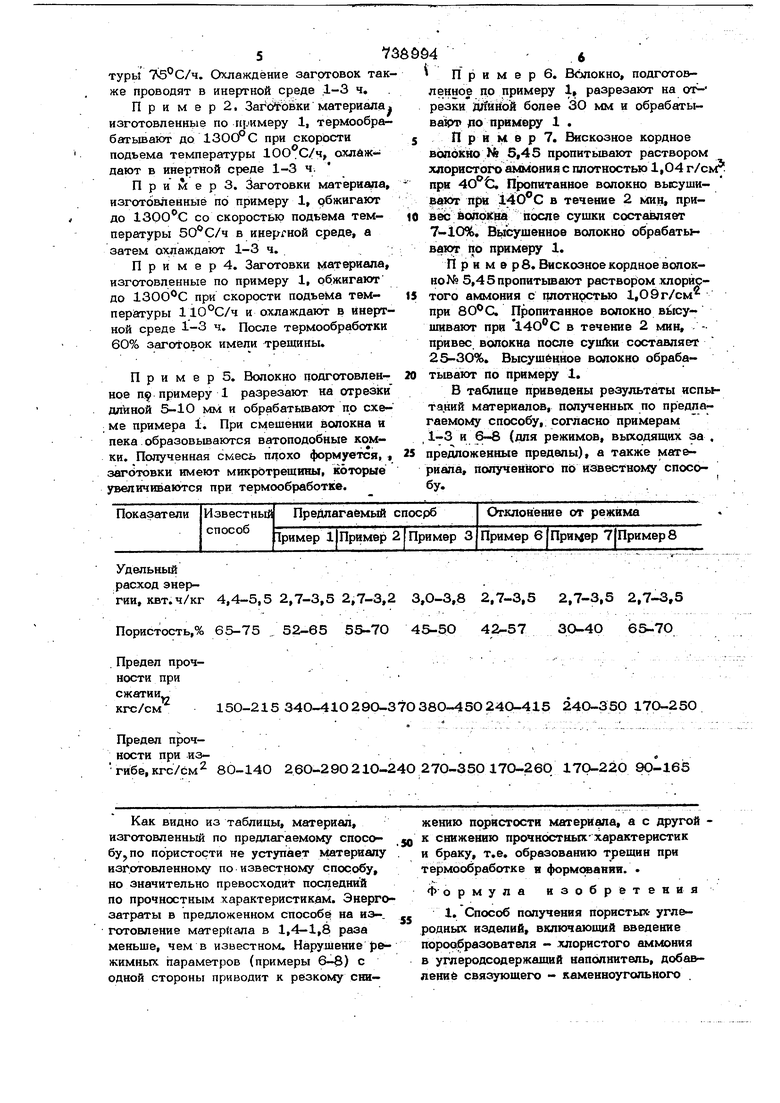

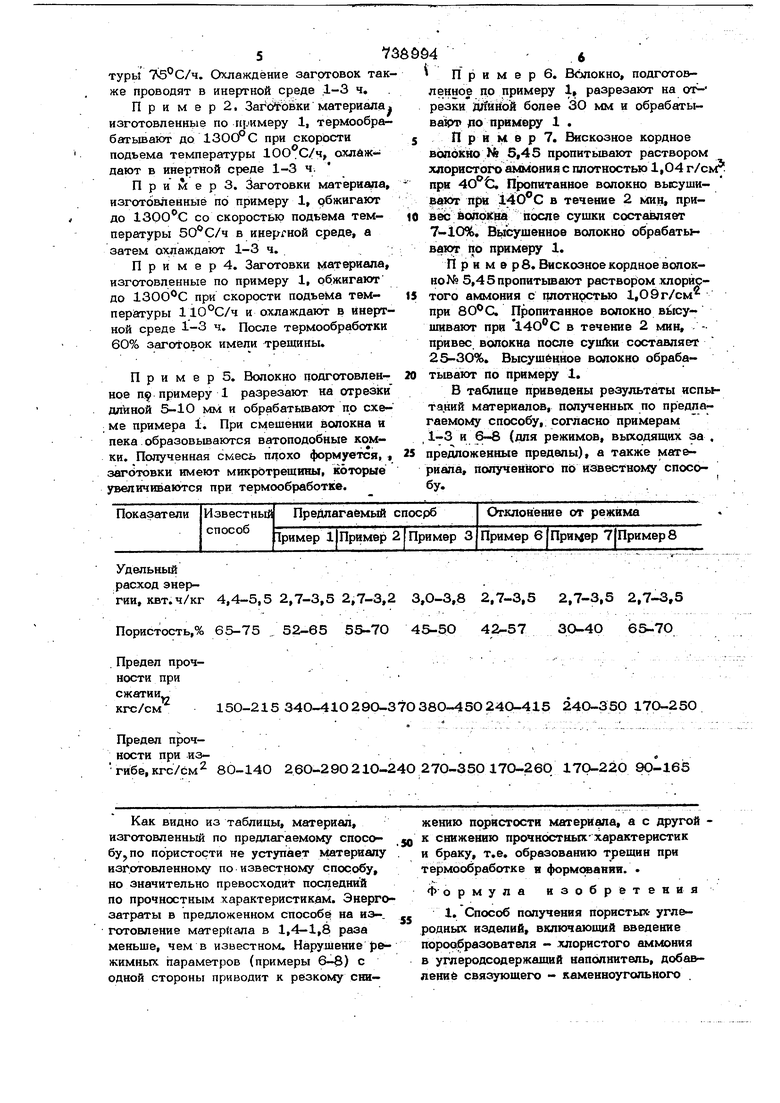

...- . 1 . Изобретение относится к химической, технологии, касается способов изготовления углеродистых материалов с высокой пористостью и может быть исполь зо вано в химическом машиностроении, а также в электродной и электротехнической промышленности., Известен способ изготовления пористых углеродных изделий, который вклкэчает смешение углеродного наполнителя, например смеси сажи и кокса, со связую щим-фенолформальдегидной смолой и пе-, ком, формование полученной смеси и последующую карбонизацию заготовок до 1000°С и выше в течение 2-40-300 ч l Образование нор.в углеродном материэле при реализадии этого.способа происходит за счет вьщеления летучих вашеств образующихся при коксовании связующего. Полученный углеродный материал обладает низкими прочностньпли характеристиками, так как большая часть связующего вьвделяется. в виде /хетучих веществ. К недостаткам этого способа следует отнести также повышенные сзатраты энергий при термообработке загсуговок вследствие большой продолжительности процесса. . Известен способ получения пористого углеводного материапа, включающий подготовку текучего литейного шликера на основе жидкой дисперсионной фазы, смешением предварительно равномерно диспергированной органичеЬкой связки, жидкого , порофора и диспергированного агента, отливку от шликера заготовок, ах отверждение до самонесущего состояния, уДал&ние из заготовок жидкой дисперсионной фазы и последующую термообработку ах до ВЫСОКИХ температур 2}. i Недостатки данного способа - сложность аппаратурного оформдёния процесса, большая трудоемкость технологических операций и низкая производительность труда. Наиболее известным является способ получения пористых углеродных изделий, включающий введение порообразователя 3.7 хлористого аммония (45-70 вес.ч.) в углеродсодержащий наполнитель - нефггяной кокс и сажу при смещении, добавление связующего - каменнбугольного пека смещении, прессование из смеси заго товок и последующий их обжиг до 100012ОО°С в течение 44О ч З. По этому способу получают изделия с высокой пористостью (65г73%), прочность изделий недостаточно высока и энергозатраты на ttx изготовление велики (за счет низкой скорости нагрева при обжиге). Целью настоящего изобретения являют ся повьпце Ние прочностнык характерисуик ййрйс ого углёродйого м)атерйала и снижение энергоза;трат на его изготовление. Указанная цель достигается тем, что предложенный способ включает пропитку вопокййстого к4атериапа на оснобе целлюЛбзы водным раствором хлористого амм( ния до привеса 10-25 вес,% резку его на отрезки длиной 1О-ЗОмм, добавление сеязующего-каменкоугольного пека при : смещении, прессование из смеси заготовок и последующий обжиг (со скбростью 5О-1ОО град/час). В Качестве углеродсодержащего наполнителя используют волокнистый материал на основе целлюлозы и вводят поро образователь пропиткой волокнистого маVepHflifta воДньгм раствором хлористого аммония до привеса 10-25 вес,% причем перед добавлением связующего волокнисTbLl материал разрезают на отрезки длиной 1О-30 мм и обжиг заготовок прово.-ggif -00 скоР° подъема температуры 50-100 град/ч. Сочетание роли хлористого аммония как порообразрвателя с ролью катализатора термообработки волокнистого наполнителя позволяет повысить вьаод твёрдого остатка а введение его в вида водного раствора обеспечивает более равномерное распределение порообразоваталя по всему объему материала. Прим.ёнёййе в качестве наполнителя вискозного волокна по&вопяет значйтйпьйо повысить прочность углеродного материала не снижая его пористости. Содержание порообразователя в количестве 10-25% от вёсй наполнителя дает возможность регулировать пористость материала в достаточно широком диапазоне и обеспечивает максимапьньй вШод твёрдого сйтатка из волокнистого наполнителя при термообработке. Повьпиение содержания порообразователя выше указанных приводит к интенсивному росту объёЯа и размера hop и значитепьному 4 снижению прочностных характеристик материала. При содержании .хлористого аммония в наполнителе менее 10 .вес.% уменьшаетбя пористость материала и выход твердого остатка из наполнителя при термообработке, что также снижает прочность материала. Перед смещением со связующим пропитанное волокно разрезают на отрезки длиной 10-30 мм. Увеличение длины от резкрв свыше ЗО мм усложняет операцию смещ,ения наполнителя со связующим, полученная смесь оказьшается неоднородной по составу и свойствам, что снижает стабильность характеристик готового матери а. Использование отрезков волокна длиной, менее Ю мм приводит к комКованию массы при смешении, образующиеся в топодо.бные комки плохо формируются и термообработку полученных из такой смеси заготовок приходится проводить при пониженных скоростях нагрева. В зависимости от требований, предъявляемых к свойствам готового материала, термообработку отформованных заготовок проводят со скоростью подъема температуры БО-ЮО С/ч. При нагреве заготовок свьщ1е ЮОС/ч снижается прочность материала за счет пониженно1О выхода твердого остатка из связующего. Кроме того, в процессе термообработки, из-за больщого перепада температуры в материале, образуются трещины. При скорости нагрева менее возрастают энергозатраты и умен ьшается пористость материала, так как часть пор закрывается за счет твердого продукта, образующегося при вторнчвом пиролизе летучих углеводородов. Пример 1. Вискозное кордное волокно hfe 5,4 5 пропитьшают раствором хлористого аммония с плотностью 1,О75 . Пропитанное волокно высушивают при l4o°C 2 мин, (привес хлористого аммония после сушки составляет 10-20 вес..%). Затем Волокно разрезают на .отрезки длиной 1О-30 мм. Рларезанное волокно смешивают в смесителе с Z. -образными лопастями с каменноугольным среднетемпёратурным пеком с температурой размягчения в соотношении 2:1 в течение 2 ч. Полученную смесь прессуют в ёлокн размером 42x42x15 мм при у/ ельном давлении прессования 1800кгс/см и температуре окружающей среды. Отфорь 4б(Ввнные заготовки обжигают (термообрабаТ юают) в инвертной среде до при скорости подъема темйера5Yтуры . Охлаждение заготовок так же проводят в инертной среде 1-3 ч, П р и м е р 2, Загс/гЬвки материала изготовпенньш по примеру 1, термообрабатывают до 130О°С при скорости подъема температуры ЮО.С/ч, ахлйж ; дают в инертной среде 1-3 ч. П р и м е р 3. Заготовки материала, изготовленные по примеру 1, рбжигают до со скоростью подьбма температуры в инертной среде, а затем охлаждают 1-3 ч. П р и м е р 4. Заготовки материала, изготовленные по примеру 1, обжигают до при скорости подъема тем110°С/ч и охлаждают в йнертпературыной среде 1-3 ч. После термообработки 60% заготовок имели трещи ньи П р и м е р 5. Волокно подготовленное П9 примеру 1 разрезают на отрезки длиной 5-10 мм и обрабатьюают по схеме примера 1. При смешении волокна и пека. образовьшаются ватоподобные ком- ,- ки. Полученная смесь плохо формуется, « заготовки имеют микрдтрещины, которые увеличиваются при термообработке. 4 П р и м е р 6. Волокно, подготоьленное по примеру 1 разрезают на отрезки Д/1Й{Сой более 30 мм и обрабатыaaipT до примеру 1 . Пример. Вискозное кордное волокно N 5,45 пропитывают раствором хлористого аммония с плотностью 1,04 г/см при 4О tX Пропитанное волокно высушив Ют при 140 С в течение 2 мин, привес болоквб после сушки составляет 7-10%, Высушенное волокно обрабать вают iio примеру 1. Приме р 8. Вискозное кордное волокно№ 5,45пропитьшают раствором хлористого аммония с плотностью 1,0 9 г/см при . Пропитанное волокно высушивают при в течение 2 мин, привес волокна после суийси составляет 25-30%. Высушенное волокно обрабатывают по примеру 1. В таблице приведены результаты испытаний материалов, полученных по предлагаемому способу,: согласно примерам 1-3 и &-8 (для режимов, выходящих за , предложенные пределы), а также материала, полученного по известному способу..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления проводника | 1979 |

|

SU807389A1 |

| Способ получения углеродной ткани | 1976 |

|

SU607855A1 |

| Теплоизоляционный углеродный волок-НиСТый МАТЕРиАл и СпОСОб ЕгО изгОТОВ-лЕНия | 1979 |

|

SU834277A1 |

| Электрический резистивный нагреватель и способ его изготовления | 1975 |

|

SU741484A1 |

| Засыпка для термообработки углеродных изделий | 1979 |

|

SU863567A1 |

| Способ получения комплексного углеродного волокнистого материала | 2019 |

|

RU2706107C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2016146C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ ВИСКОЗНЫХ ВОЛОКОН | 2012 |

|

RU2502836C2 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2193542C2 |

| Связующее для углеродных материалов | 1979 |

|

SU854959A1 |

Удельный расход энергии, квт.ч/кг 4,4-5,52,7-3,52,7-3,2 Пористость,% 65-75 , 52-65 55-70 Предел прочности при. сжатии кгс/см 150Предел прочности при изгибе,кгс/см2 80-140

Как видно из таблицы, материал, изготовленный по предлагаемому способууПО пористости не уступает материалу изготовленному по известному способу, но значительно превосходит последний по прочностным характеристикам. Энергозатраты в предложенном способе на из-, готовление материала в 1,4-1,8 раза меньше, чем в известном. Нарушение режимных параметров (примеры 6-8) с одной стороны приводит к резкому снижению пористости маггерйала, а с другой к снижению прочнсстньпхарактеристик и браку, т.е. образованию трещин при термообработке и формсюании. .

Формула изобретения

Авторы

Даты

1980-06-05—Публикация

1976-04-08—Подача