(54) УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РАСТВОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термической обработки растворов | 1978 |

|

SU789398A1 |

| Установка для термической обработки растворов | 1988 |

|

SU1574541A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОДИСТИЛЛЯЦИОННОЙ ОЧИСТКИ ВОДЫ | 2011 |

|

RU2499769C2 |

| Установка для выпаривания растворов | 1979 |

|

SU904722A1 |

| Гигроскопическая опреснительная установка | 1978 |

|

SU857002A1 |

| МНОГОСТУПЕНЧАТАЯ ИСПАРИТЕЛЬНАЯ УСТАНОВКА ПАРОГАЗОВОЙ ТЭЦ | 1994 |

|

RU2065062C1 |

| Способ обессоливания минерализованных вод | 1979 |

|

SU861331A1 |

| Установка для концентрирования растворов | 1983 |

|

SU1353453A1 |

| Способ концентрирования раствора | 1978 |

|

SU784887A1 |

| Установка для обработки воды путем выпаривания | 1984 |

|

SU1342879A1 |

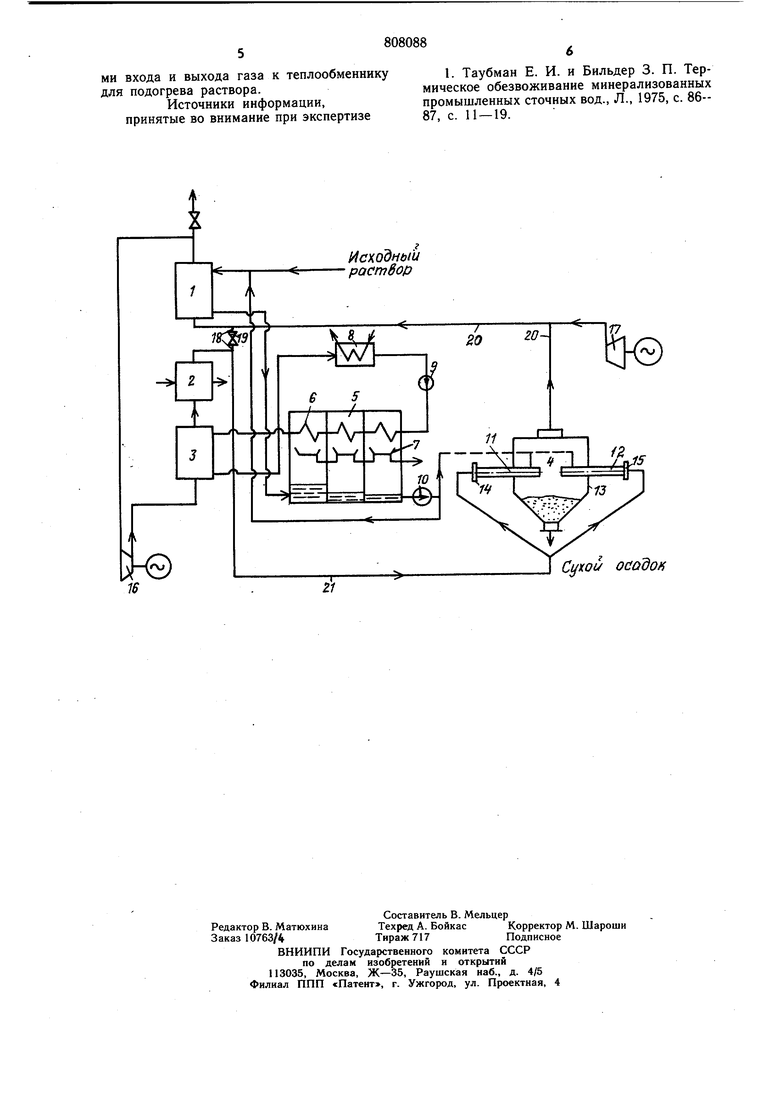

Изобретение относится к устройствам для термической обработки растворов и других высоковлажных материалов, а также деминерализации вод и можетнайти применение в химической, металлургической, пищевой и других отраслях промышленности, а также в энергетике. Известна установка для термической обработки растворов, содержащая многоступенчатый аппарат мгновенного испарения, подогреватель газа, контактный теплообменник для подогрева исходного раствора, контактный теплообменник для охлаждения дистиллята, газодувку, осуществляющую циркуляцию газа по замкнутому контуру и подключенную по раствору к последней ступени испар ения сушилку. Раствор, подогретый в контактном теплообменнике, направляют в многоступенчатый аппарат мгновенного испарения, где раствор концентрируется, а образующиеся при испарении жидкости пары конденсируются, нагревая через поверхность циркулирующий по замкнутому контуру дистиллят. Сконцентрированный раствор подают в сушилку, где осуществляют обезвоживание раствора до сухого осадка за счет контакта раствора С отдельно генерируемым потоком подогретого газа 1. Недостатками указанной установки являются низкая интенсивность процесса и высокие расходы тепла как на сушку, так и нагрев раствора. Цель изобретения - интенсификация процесса и снижение расхода тепла. Указанная цель достигается тем, что в установке для термической обработки растворов, содержащей многоступенчатый аппарат мгновенного испарения, подогреватель газа, контактный теплообменник, для подогрева исходного раствора и подключенную по раствору к последней ступени испарения сушилку, последняя подключена патрубками входа и выхода газа к теплообменнику для подогрева раствора. На чертеже представлена схема предлагаемой установки для термообработки растворов. Предлагаемая установка состоит из контактного теплообменника 1 для подогрева исходного раствора, подогревателя 2 газа, теплообменника 3 для охлаждения дистиллята, контактной сушилки 4 со встречными струями. Три ступени аппарата 5 мгновенного испарения объединены в одном корпусе и разделены между собой вертикальными перегородками. Нижнюю часть каждой камеры занимает паро-водяное пространство, верхнюю часть - змеевики конденсатора 6. Под конденсатором 6 расположены поддоны 7 для сбора конденсата. На линии циркуляции конденсата по замкнутому контуру расположен охладитель 8 и насос 9, а на линии подачи сконцентрированного в ступенях испарения раствора в сушилку 4 расположен насос 10. Причем, часть раствора после насоса 10 направляют на смешение с исходным раствором. Сушилка 4 со встречными струя.мн вклдочает соосные разгонные трубы 11 и 12, встречно направленные торцы которых размещены в осадительной камере 13, и снабжена патрубками 14 и 15 для подачи газа. На линии циркуляции газа-теплоносителя расположена воздуходувка 16 и поджимающий компрессор 17 .малой производительности. Установка содержит трубо1гровод 18, снабженный регулирующим вентилем 19 для подачи части газового теплоносителя из подогревателя газа 2 к теплообмекнику 3, трубопровод 20 для подачи отходящей из сушилки парогазовой смеси в контактный теплообменник 1 и трубопровод 21 для подачи воздуха из подогревателя 2 газа в сушилку. 4. Рабочий процесс термообработки растворов протекает следующим образом. Исходный раствор направляют, например путем распылени,; через форсунки, в контактный теплообменник 1, в котором также как и в подогревателе 2 газа, теплообменнике 3, сушилке 4 со встречными струями поддерживают повышенное по сравнению с атмосферным давление в диапазоне 3- 60 атм, характерном для выпарных устройств мгновенного испарения. Конкретную величину давления выбирают в зависимости ОТ особенностей технологического процесса. В теплообменнике 1 раствор подогревают и частично обезвоживают за счет контакта с высокотемпературными отходящими от сушилки 4 газами, содержащими неуловленные фракции высушенного осадка и водяные пары, выделившиеся из раствора в супшлке 4. Из теплообменника 1 подогретый раствор подают в первую, и далее в последующие ступени аппарата 5 мгновенного испарения. Концентрирование раствора осуществляют вследствие испарения перегретой жидкости, подаваемой в ступени (камеры) дав ление в каждой последующей из них ниже давления насыщения, соответствующего температуре поступающей в данную ступень жидкости (раствора). Конденсацию испаренной в ступенях аппарата 5 мгновенного испарения жидкости осуществляют на змеевиках конденсатора 6, причем- сконденсированный дистиллят собирают на поддонах 7. Дистиллят из ступени в ступень перетекает через гидрозатворы, частично самоиспаряясь, и далее выводится из системы. Другая часть дистиллята циркулирует по замкнутому контуру. Пройдя через змеевики конденсатора этот дистиллят подогревают конденсирующейся в ступенях аппарата 5 мгновенного испарения жидкостью и направляют в теплообменник 3, где в процессе контактного теплообмена дистиллят передает аккумулированное тепло газу. Из теплообменника 3 дистиллят направляют в охладитель 8 и далее насосом 9 в змеевики конденсатора 6. Сконцентрированный раствор выводят из аппарата 5 мгновенного испарения и направляют насосом 10 часть раствора на смешение с исходным раствором, а часть его в сушилку 4 для сушки до осадка. Сушка раствора здесь происходит во встречных струях высокотемпературного газа-теплоносителя, подаваемого под давлением 3-60 атм из головного подогревателя 2 в сушилку 4 по трубопроводу 21 через патрубки 14 и 15 и разгонные трубы 11 ч 12. В процессе характерной для этих сушилок интенсивной сушки раствора в зоне соударения струй, крупные фракции высушенного осадка осаждают в осадительной камере 13, а мелкие фракции выносят с отходящей парогазовой смесью в теплообменник 1 и улавливают там на частицах исходного раствора. Отходящую парогазовую смесь, охлаждепную в теплообменнике 1, частично {510%) сбрасывают в атмосферу, остальную часть прогоняют воздуходувкой 16 последовательно через теплообменник 3, подогреватель 2, сушилку 4 и теплообменник 1. Причем поджатие до рабочего давления осуществляют компрессором 17, подключенным к трубопроводу 20, соединяющему сушилку 4 с контактным теплообменником 1. Часть газа-теплоносителя направляют через соединенный с входным патрубком сушилки 4 дополнительный трубопровод 18 в теплообменник 1. Регулировку подачи газа осуществляют вентилем 19. Эффективность предлагаемой установки определяется интенсификацией процесса и снижением расхода тепла, а также возможностью гибкого регулирования рабочих параметров установки. Формула изобретения Установка для термической обработки растворов, содержащая многоступенчатый аппарат мгновенного испарения, подогреватель газа, контактный теплообменник для подогрева исходного раствора и подключенную по раствору к последней ступени испарения сушилку с патрубками входа и выхода газа, отличающаяся тем, что, с целью интенсификации процесса и снижения расхода тепла, сушилка подключена патрубками входа и выхода газа к теплообменнику для подогрева раствора.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-02-28—Публикация

1978-04-03—Подача