(54) СПОСОБ ОБЕССОЛИВАНИЯ МИНЕРАЛИЗОВАННЫХ Изобретение касается обессоливания минерализованных вод, в том числе промьвиленных сточных вод, с получением пресной воды и поваренной сол И может быть использовано на предпри тиях по добыче и переработке природного газа, а также в химической и металлургической промышленности. Известен способ обессоливания минерэлизованных вод кристаллизацией путем контакта соленой воды с хлалагентом в емкости-кристаллизаторе с прокаавкой полученных кристаллов ре циркулирукадей пресной водой и плавлением их в плавителе паром хладагента, подаваемым компрессором. Полученную воду отделяют от хладагента, возвращаемого в цикл для повторного использования til . Недостатком известного способа яв ляется значительное потребление электроэнергии компрессорами осиовного и вспомогательного контура установки, а также трудоемкость процесса промыв ни кристгшлов при повышении кондентрации рассола, сбрасываемого иэ установки, до состояния насыщения. Целью изобретения является повы шение эффективности процесса обессоливания минерализованных вод с полуВОДчением пресной воды и йоваренной соли путем использования тепла газов, уходящих из газотурбинной установки. Поставленная цеЛь достигается тем, что в известном способе обессоливания минерализованных вод, включгиощем предварительное охлаждение соленой воды, образование кристалло1:ид.ратов из гидратообразующего агента и соленой воды в. кристаллизаторе; отделение и прс 1ывку их от рассола в сепарационно- промывочной, колонне и последуйадее плавление кристаллогидратов в плавителе за счет подвода тепла с получением пресной воды, предварительное охлговдение воды осуществляют под вакуумом, рассол после сепаргиционно-промыврчной колонны нагревают газами, уходящими из газотурбинной установки, доупаривают и концвнтгрируют, а полученные при этом пары использ5Ш)Т для эжектирования парсж.воды на стадии предварительного охлазкденяя. Осуществление в кристаллизационной установке, холодильного цикла с использованием располаг аемой работы вторичного пара дистиляя1даонной установки, в которой ведут доупаривание рассола, позволяет снизить общие затраты на обессоливание минерализованных вод.

В известных дистилляционных установках тепло вторичного пара используют для на:грева рециркулирукяцего раствора в конденсаторах-подогревателях, однако степень концентрирования раствора при этом ограничена иза проста отложений на поверхностях нагрева.

Кристаллизационные опреснительные установки, в связи с отсутствием об)разования отложений, принципиально не имеют ограничения по степени концентрирования, однако характеризуются сложностью технологии разделения насыщенного рассола на apiecHyio воду- и соль и требуют при этсял значительного повышения удельйых затрат электроэнергии.

Взаимодействие двух циклов - теплоисполвзуняцего в дистилляционной установке и теплонасосного в кристаллогидратной по предлагаемому способу обеспечивает оптимальные условия для предварительного концентрирования исходного раствора в кристаллогидратной установке и последующего доупаривания полученного рассола в испарительных камерах установки адиабатного испарения, не требуя значительных затрат электроэнергии, а также упрощает технологию обессоливания. минерализованных вод с получением пресной воды и поваренной соли.

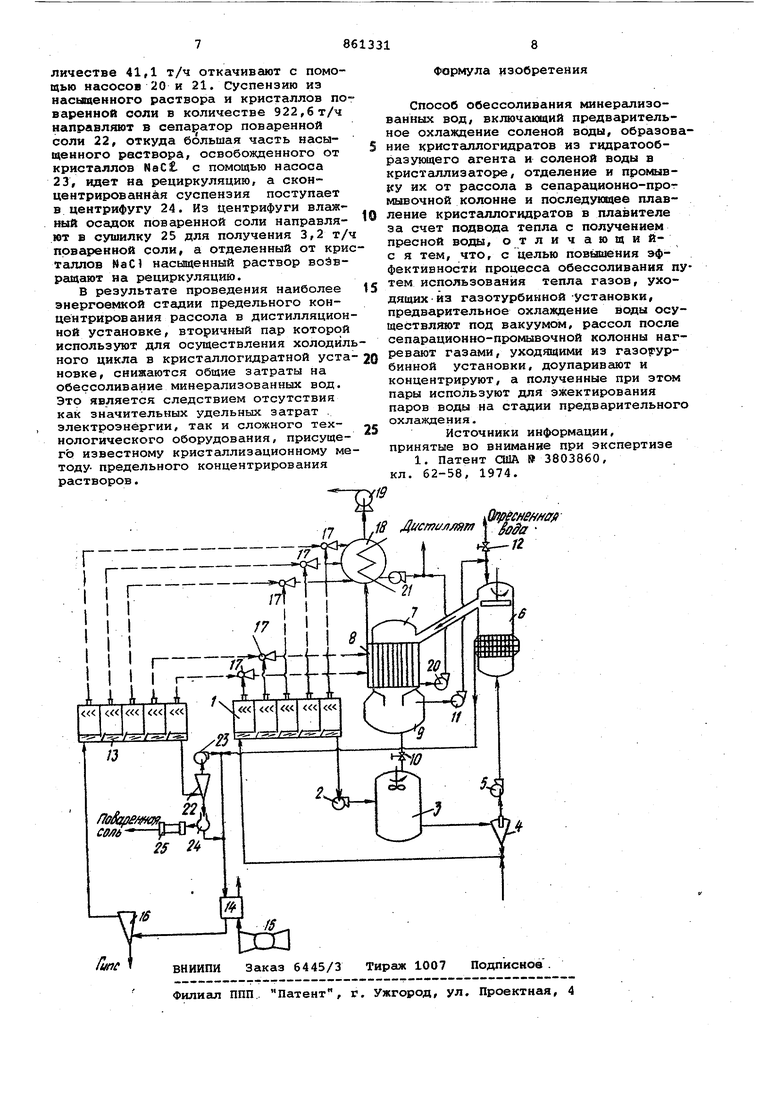

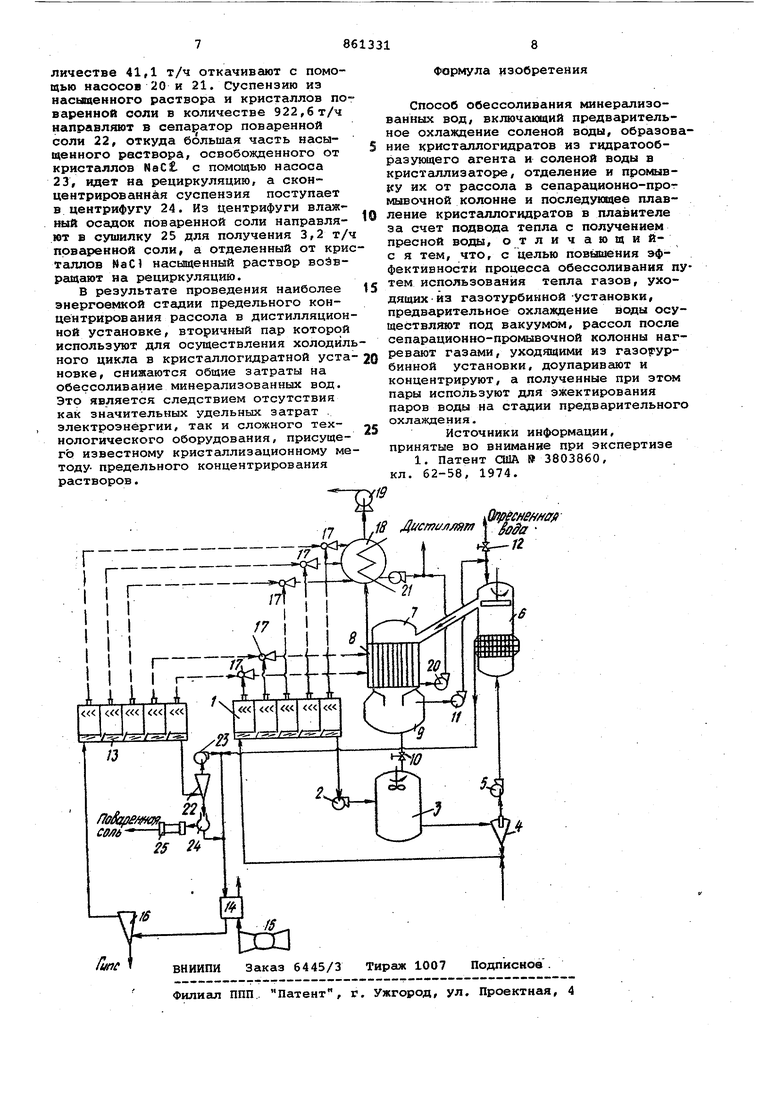

На чертеже представлена схема установки, в которой осуществляется описываемый способ обессоливания минерализованных вод.

Она содержит многоступенчатую установку адиабатного испарения для .предварительного охлаждения раствора 1; насос для подачи раствора 2; кристаллизатор 3; гидроциклон 4; насос длз подачи сконцентрированной суспензии 5; сепарационно-промывочную колонну §; плавитель 7; теплообменник плавителя 8; отстойник 9; дроссельный вентиль 10; насос для подачи пресной воды 11; регулирующий вентиль 12; многоступенчатую установку адиабатного испарения для доупаривания рассола 13; контактный подогреватель 14; газотурбинную установку 15;кристаллизатор гипса 16; пароструйные компрессоры 17; конденсатрр 18; вакуум-насос 19; насосы для подачи дистиллята 20 и 21; сепаратор поваренной соли 22; насос для рециркуляции насыщенного раствора 23; центрифугу 24. и сушилку 25.

Установка работает следующим образом.

Исходную воду смешивают с рециркулирующим раствором и направляют и многоступенчатую установку адиабатного испарения 1 для предварительного охлаждения и концентрирования

в процессе частичного испарения воды из раствора. Охлажденный раствор направляют с помощью насоса 2 в кристаллизатор 3, где в контакте в кипящим агентом образуются кристаллогидраты и осуществляется предварительное концентрирование раствора. Теплота гидратробразования частично поглощается при испарении кипящего агента, а частично компенсируется в результате нагрева раствора, поступакмцего в кристаллизатор. Кристаллогидратную суспензию (смесь кристаллогидратов и рассола) направляют в гидроциклон 4 для концентрирования суспензии. Сконцентрированную суспензию с помощью насоса 5 направляют в сепарационно-промывочную колонну6, а отделенный от кристаллогидратов раствор смешивают с исходной водой. В процессе движения сконцентрированной суспензии через сепарационно-промывочную колонну раствор просачивается через фильтрационную решетку, установленную на боковой поверхности в средней части сепаратора, а кристаллогидраты, отделенные от раствора, поднимаясь вверх от фильтрационной решетки, промываются от поверхностной рассольной пленки пресной промывочной водой, которая фильтруется через гидратный слой как через пористый поршень. Промытые кристаллы скрепером сбрасываются в плавитель -7, в котором они при подводе в теплообменник 8 нагреваются, а затем плавятся, образуя жидкий агент и пресную воду, разделяющиеся в отстойнике 9. Жидкий агент из нижней части отстойника после дросселирования в дроссельном вентиле 10 возвращают в кристаллизатор. Часть пресной воды насосом 11 подают в верхнюю часть сепарационно-промывочной колонны для промывки кристаллогидратов, а другая часть через регулирующий вентиль 12 направляется потребителю.

Раствор, отделенный от кристаллогидратов в сепарационно-промывочной колонне, направляют в качестве исходного для смешивания с рециркулирующим рассолом, сконцентрированным до состояния насьлцения в многоступенчатой установке адиабатного испарения 13 и далее в контактный подогре1затель 14 для нагрева газами, уходгадими из газотурбинной установки 15. Нагретый раствор направляют-в кристаллизатор гипса 16 для отделения СаЗОд. и далее в многоступенчатую установку адиабатного испарения 13 на дальнейшее концентрирование с последунйдей кристаллизацией поваренной соли. Вторичный пар, образующийся в ступенях испарения, направляют в качестве рабочего в пароструйные компрессоры 17 для поступенчатого эжектирования вторичного пара из ступеней испарения адиабатной

установки 1. Паровую смесь из пароструйных компрессоров направляют в теплообменник 8, где часть пара конденсируется при передаче тепла на плавление кристаллогидратов в плавиТеле 7. Оставшуюся часть пара направляют в конденсатор 18, охлаждаемы холодной водой, при ЭТОМ- неконденсирующиеся газы удаляют из конденсатора с помощью вакуум-насоса 19. Образовавшийся дистиллят откачивают из теплообменника 8 и конденсатора 18 с помощью насосов 20 и 21. Суспензию из насьоценного раствора и криста лов поваренной соли направляют в сепаратор поваренной соли 22 для концентрирования. -Насьапзнный раствор, отделенный от кристаллов NaC1, с помсздью насоса 23 смешивают с раствором, отделенным от кристаллогидратов в сепарационно-промывочной колонне и направляют в контактный подогреватель,( а сконцентрированную суспензию направляют в центрифугу 24, откуда насьвдеНный раствор, отделенный от кристаллов NaCI, возвращают на рециркуляцию. Влажный осадок поваренной соли, поступакяций из центрифуги, осушают в сушилке 25.

В качестве примера использования предлагаемого способа концентрирования раствора рассмотрен следующий вариант.

Исходную воду в количестве 156,5 т/Ч с солесодержанием 2% NaCI при смешивают с рециркулирующим раствором в количестве 3133,5 т/ч и с солесодержанием 10,2% NaCI при 12°С и направляют в пятиступенчатую установку адиабатного испарения 1 для предварительного охлаждения и концентрирования. В процессе испарения 13,7 т/ч пара раствор охлаждается ДО и в количестве т/ч с помощью насоса 2 поступает в кристаллизатор 3, где при контакте с поступающим в кристаллизатор 39,4 т/ч метилхлорида образуются кристаллогидраты. Большая часть теплоты гидратообразования идет на нагрев раствора до 12°С, а меньшая часть расходуется на кипение метилхлорида, при этом в состав кристаллогидратов переходит 117,8 т/ч воды из раствораКристаллогидратная суспензия в количестве 3315,7 т/ч поступает в гидроциклон 4, откуда сконцентрированную суспензию в количестве 187,8 т/ч с помощью насоса 5 направляют в сепарационио-промывочиую колонну 6, а отделенный от кристаллогидратов раствор смешивают с исходным. В процессе движения сконцентрированной суспензии через сепарадиокно-гпромывочную колонну,оставшаяся часть раствора в количесве Зй,6 т/ч с концентрацией 10,2% NaCI просачивается черезфильтрационную решетку, установленную на боковой поверхности в средней части сепаратора, а кристаллогидраты в количестве 157,2 т/ч, отделенные от раствора и увлажненные пресной водой в количестве 151,6 т/ч, сбрасываются скрепером в плавитель 7. В теплооб- менник 8 плавителя из пароструйных компрессоров подводится 16,42 т/ч пара, теплота конденсации которого расходуется на плавление кристгишогидратов при температуре 22,4°С, в результате чего образуется

O 39,4 т/ч жидкого агента и 117,8 т/ч пресной воды, разделяющейся в отстойнике 9.

Жидкий агент из нижней части отстойника через дроссельный вентиль

5 10 возвращают в кристаллизатсф. Часть пресной воды в количестве 157,2 т/ч насосом 11 подают в верхнюю часть сепарационно-прокбязочной колонны для промывки кристаллогидратов, а другая часть через регулирующий вентиль 12

0 в количестве 112,2 т/ч направляется потребителю. При этом потери пресной воды в процессе промывки кристашлогид ратов составляют 5,6 т/ч или 5% от выхода воды, опресняемой в кристалло5гидратной установке. Раствор, отделенный от кристгшлогидратов в сепарационно-промьгаочной колонне, в количестве 30,6 т/ч и с концентрацией 10,2% NaCI направляют в качестве ис0ходного для смешивания с рассолом в количестве т/ч и с концентрацией 26,6% NaCt,. рециркулирующим из установки 13, и направляют в контактный подогреватель 14 для нагре5ва газами в количестве 170 т/ч и с температурой уходящими из газотурбинной установки 15 (ГТ-6-750), Нагретый до 78С раствор в количестве 950 т/ч направляют в кристаллизатор гипса 16 для отделения CaSO

0 и далее в пятиступенчатую установку адиабатного .испарения 13 для дальнейшего концентрирования и кристаллизации поваренной соли. Вторичный пар в количестве 27,4 т/ч, образ о5щийся в ступенях испарения, направляют в качестве рабочего в пароструйные KOMnpeccof 17 для поступенчатого эжектирования вторичного пара в количестве 13,7 т/ч из ступе0ней испарения адиабатной установки 1. Паровую смесь из двух эжекторов в количестве 16,42 т/ч направляют в теплообменник 8, где пар конденсируется Лри передаче тепла на

5 плавление кристаллогидратов в плавителе 7. Пар из остальных трех пароструйных компрессоров в количестве 24,68 т/ч и часть пара, не сконденсировавшуюся в теплообменнике 8, направляют в конденсатор 18, охлаждае0мый холодной водой, при этом неконденсирующиеся газы удаляот из конденсатора с помощью вакуум-насоса 19. Дистиллят, образовавшийся в теплообменнике 8 в конденсаторе 18, в ко

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллогидратная установка для обессоливания воды | 1978 |

|

SU997715A1 |

| Способ опреснения воды и установка для его осуществления | 1982 |

|

SU1097567A1 |

| Способ опреснения воды и установка для его осуществления | 1983 |

|

SU1130532A1 |

| Установка для опреснения минерализованной воды | 1988 |

|

SU1535834A1 |

| Способ разделения минерализованных вод и установка для его осуществления | 1983 |

|

SU1212457A1 |

| Способ сепарации кристаллов льда от рассола и устройство для его осуществления | 1983 |

|

SU1181676A1 |

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

| Установка для опреснения соленых вод вымораживанием | 1985 |

|

SU1279649A1 |

| Кристаллизационный способ опреснения минерализованных вод | 1988 |

|

SU1579903A1 |

| Установка для опреснения соленой воды | 1981 |

|

SU1011559A1 |

Авторы

Даты

1981-09-07—Публикация

1979-03-06—Подача