(54) МОЛОТКОВАЯ ДРОБИЛКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Молотковая дробилка | 1981 |

|

SU977011A2 |

| Молотковая дробилка | 1976 |

|

SU605634A1 |

| МОЛОТКОВАЯ ДРОБИЛКА | 1971 |

|

SU321283A1 |

| Молотковая дробилка для получения древесной муки | 2023 |

|

RU2813908C1 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2005 |

|

RU2294241C2 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2006 |

|

RU2317146C1 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2011 |

|

RU2477180C2 |

| ДРОБИЛКА ПРОРОЩЕННОГО ВЫСУШЕННОГО ЗЕРНА | 2012 |

|

RU2493918C1 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2002 |

|

RU2232640C2 |

| Устройство для дробления материалов | 1981 |

|

SU975083A1 |

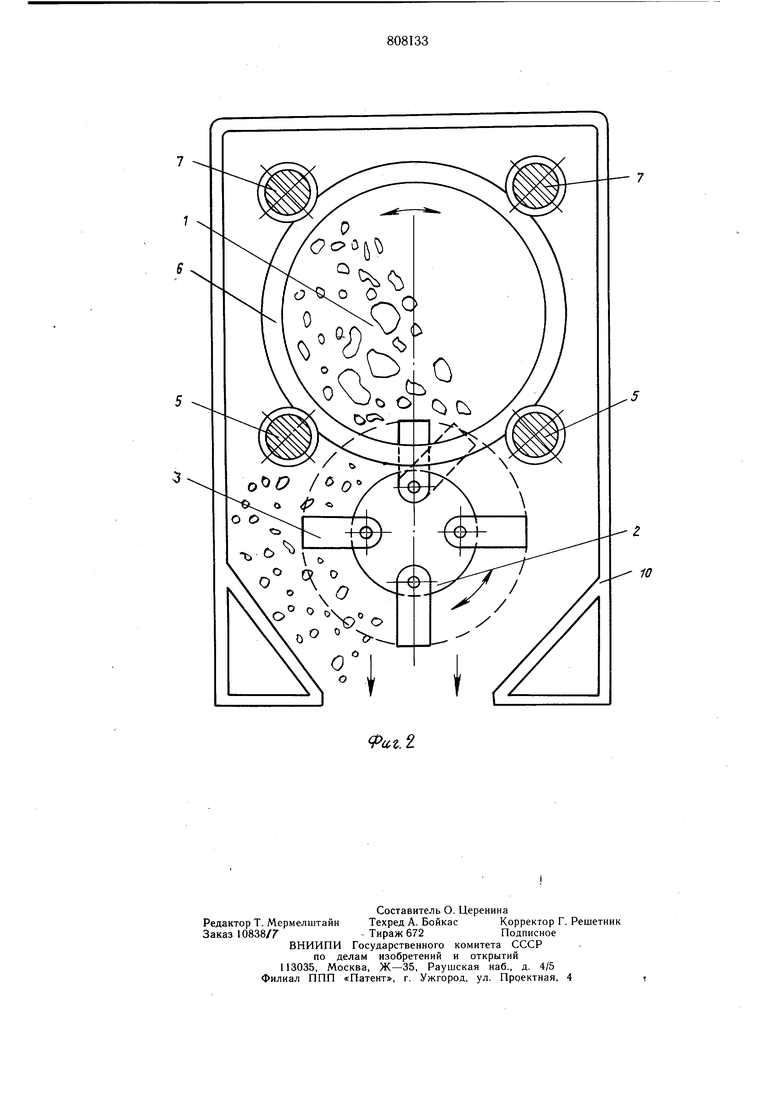

Изобретение относится к устройствам для измельчения материалов, а именно к молотковым дробилкам и может быть применено в строительной, горнорудной и других отраслях промышленности. Известна молотковая дробилка, содержащая цилиндрический корпус, ротор с молотками и привод причем корпус выполнен поворотным и перфорированным 1. Недостатком устройства является низкая эффективность работы и недостаточная надежность. Наиболее близкой к предлагаемой является молотковая дробилка, включающая дробильную камеру, образованную набором вращающихся колец, и ротор с молотками, установленный вне камерь дробления с возможностью прохода молотков в зазорах колец 2. Однако такое устройство сложно и малоэффективно. Цель изобретения - упрощение конструкции и повышение эффективности дробления и грохочения. Указанная цель достигается тем, что в молотковой дробилке, включающей дробильную камеру, образованную набором вращающихся колец, и ротор с молотками, установленный вне камеры дробления с возможностью прохода молотков в зазорах колец, дробильная камера снабжена направляющими средствами, установленными по наружному диаметру каждого кольца. Причем направляющие средства выполнены в виде роликов. Кроме того, кольца выполнены с зубьями. На фиг. I изображено устройство, вид сбоку; на фиг. 2 - то же, поперечный разрез. Устройство содержит дробильную камеру 1, ротор 2 с молотками 3, привод 4 ротора и опорные валки 5. Дробильная камера 1 образована набором колец 6, установленных в пазовых проточках направляющих средств, выполненных в виде приводных опорных 5 и направляющих 7 валков, которые опираются на подшипниковые опоры 8, установленные в корпусной раме 9. Количество колец 6 равно числу пазовых проточек на валках, при этом соседние кольца могут отличаться диаметрами, тогда щейки пазовых проточек валков 5 и 7 соответствуют разности их наружных диаметров. Внутренние поверхности колец могут выполняться армированными

и иметь зубцы или любой другой сложный профиль (на фиг. 2 изображены гладкими)

Ротор 2 может размещаться как снизу, так и сбоку колец, соответственно их может быть один, два и более.

Устройство помещено в защитный кожух 10 и установлено под углом 5. Загрузка его осуществляется по наклоннному лотку 11.

Устройство работает следующим образом

Материал, подлежащий дроблению, подается в дробильную камеру 1 по лотку И. В результате совместного вращения колец 6 осуществляемого за счет приводных опорных валков 5, материал непрерывно пересыпаясь движется под уклон в продольном направлении, при этом попадает под молотки быстровращающегося ротора и разрущается ими. Мелкие куски раздробленного материала просыпаются в зазоры между кольцами.

Одновременно с дроблением происходит интенсивное грохочение материала, чему способствует очистка зазоров молотками, а также относительное вращение колец между собой.

При попадании недробимых предметов молоткм отклоняются, а сам предмет выводится в конце дробильной камеры по стрелке С (фиг. 1).

Предлагаемое устройство повыщает эффективность дробления и грохочения, а также упрощает конструкцию по сравнению с известными.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

кл. В 02 С 13/02, 1976.

Авторы

Даты

1981-02-28—Публикация

1977-11-21—Подача