(54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗВЕСТКОВОКРЕМНЕЗЕМИСТЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления известковосиликатных изделий | 1976 |

|

SU685645A1 |

| ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОЕ ВЯЖУЩЕЕ, СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО И СПОСОБ ПОЛУЧЕНИЯ ФОРМОВОЧНОЙ СМЕСИ ДЛЯ ПРЕССОВАННЫХ СИЛИКАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2376258C1 |

| Способ изготовления силикатных изделий | 1978 |

|

SU767053A1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНИСТЫХ ЦЕОЛИТОВЫХ ПОРОД И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2013 |

|

RU2515743C1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕРЛИТА, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2365556C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1996 |

|

RU2103235C1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ СТЕКЛОБОЯ, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361837C1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ КВАРЦЕВОГО ПЕСКА, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361838C1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ ТРЕПЕЛА, ДИАТОМИТА И ОПОКИ, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2365555C2 |

| Способ изготовления известково-кремнеземистых изделий | 1989 |

|

SU1689346A1 |

1

Изобретение относится к промышлености строительных материалов и может быть использовано при изготовлении силикатных изделий.

Известен способ изготовления силикатных изделий, включающий смешение сырьевых компонентов, тепловлажное тную обработку, обезвоживание до формовочной влгикности и формование изделий 1.

Известен способ изготовления известково-кремнезенистых изделий, включающий смешение сырьевых компонентов, их мокрое измельчение, тепловлажностную обработку до полного связывания извести, обезвоживание полученной суспензии до формовочной влажности и формование изделий (2.

Недостатком известных способов является сложность технологического процесса.

Цель изобретения - упрощение технологического процесса за счет исключения сушки суспензии.

Поставленная цепь достигается тем что в способе изготовления извест- . ково-кремнеаемистых изделий, включающее смешение сырьевых компонентов

мокрое измельчение, тепловлажностную обработку до полного связывания извести, обезвоживание полученной суспензии до формовочной влажности и формование изделий, подвергают мокрому измельчению известь с частью кремнеземеодержащего компонента в соотношении 0,8:2 до фракции 40,09 мм, а обезвоживание осущест0вляют добавлением к полученной суспензии остальной части кремнеземсодержащего компонента фракции 0,31,25 мм, который предварительно активируют путем механической обработки, или негашеной известью, или обжигом при 750-80оЧ: с последующей механической обработкой.

Согласно предлагаемому способу известь смешивают с частью кремне0 земсодержащего компонента и водой при В/Т 0,4-10 с одновременным измельчением, например, в шаровой мельнице до тонины помола, соответствующей фракции 0,09 мм, затем

5 подвергают тепловлажностной обработке, например, путем пропаривания в течение времени, достатоЧного для полного связывания извести в гидросиликаты аморфной или нестабильной

0 кристаллической структуры.

Другую часть кремиеземсодержаи1еio компонента подвергают термич1 с кой активации путем, например, обжига при температуре дегидратации или полиморфных превращений, или механической активации путем обработки в шаровой, струйной, вибрационной мельницах, дезинтеграторе. Затем к ранее полученной водной суспензии добавляют предварительно активированный в сухом состоянии кремнеземсодержаадий компонент, и сме перемешивают до равномерного распределения влаги. Соотношение водной суспензии и сухого компонента должно быть таким, чтобь после перемешивания влажность смеси составляла 10-20 вес.%. Из полученного пресс-порошка формуют при давлении 100-1000 кгс/см изделия, которые сразу после прессования обладают водостойкостью и определенной прочностью. Эта прочность зависит от состава смеси и от величины прилагаемого давления. Активированные при обработке свежевскрытые поверхности кремнеземсодержащего компонента способствуют повьииению адгези между ним и предварительно гидратированной известково-кремнеземистой составляющей. При этом физико-механические свойства отформованных изделий повышаются. Кроме того, кремнеземсодержащий компонент с активированной поверхностью обладает поВЕлиенной водопотребностью вследствие протекания при смешивании его с водной суспензией микропроцессов гидратации, что упрощает процесс обезвоживания шихты.

Предлагаемый способ позволяет леко регулировать гранулометрический состав rtpecc-порошка путем изменения дисперсности активированного в сухом состоянии кремнез.емсодержащего компонента. Это значительно упрощает Процесс формования изделий, позволяет использовать формовочное оборудование, повышает физико-механческие свойства изделий.

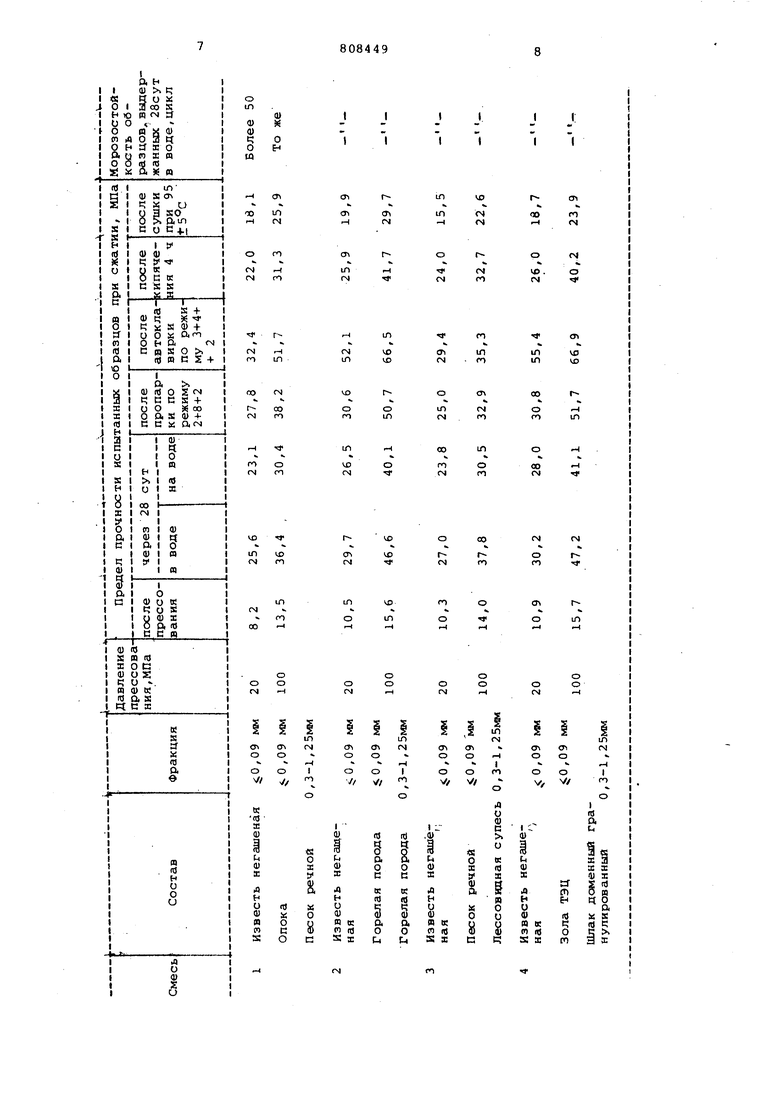

Пример 1. Смесь, состоящую из 1000 г негашеной . извести, 2000 г опоки Николаевского месторождения и 2000 г воды смешивают в шаровой мельнице 1 ч до образования фракции 40/09 мм. Затем полученную суспензию подвергают тепловлажностной обработке путем пропаривания при 95±5 С в течение 4 ч в процессе которой вся известь связывается. Параллельно с этим бООО речного песка подвергают химической активации путем его сухого пмола в шаровой мельнице совместно 1500 г негашеной СаО дог образования фракции 0,3-1,25 мм. Ранее полученную суспензию смешивают на бегунах принудительного перемешивания с активированным кремнеземом

до равномерного распредёления влаги. В результате получают пресс-порошок с влажностью 10,5 вес.%, из которого формуют на пресс-форме образцы-цилиндры диаметром и высотой - равными 50 мм, которые подвергают различным испытаниям.

Пример 2. Смесь, состоящую из 1000 г негашеной извести, 1500 г горелой породы и 2000 г воГ ды смешивают в шаровой мельнице 2ч до образования фракции 0,09 мм,после чего полученную суспензию подвергают пропариванию при 954-5С 4--ч,в процессе которого вся известь связываj ется. Параллельно с этим 7500 г горе-, лой породы подвергают механической активации , в вибромельнице до образования фракции 0,3-1,25 мм. Ранее полученную суспензию смешивают до равномерного (5аспределения влаги на бегунах принудительного перемешивания с активированной горелой породой. В результате получают пресспорошок с влажностью 15 вес.%, из которого отпрессовывают такие же,

5 как и в примере 1, образцы.

Пример 3. Смесь, состоящую из 2000 г негашеной извести, 2000г речного песка и 2000 г воды смешива0 ют в шаровой мельнице до образования фракции 0,09 мм, затем к суспензии добавляют 18000 г воды и подвергают тепловлажностной обработке при непрерывном перемешивании в автоклаве 8 ч

5 при 173±5°С. После этого вся известь связывается. Параллельно с этим лессовидную супесь Киевского месторождения подвергают тепловой актива- ции путем обжига при 20 мин,

Q а затем механической активации путем обработк Г в лабораторном дезинтеграторе до образования фракции 0,3-1,25 мм. Ранее полученную суспензию гидросиликатов кальция смешивают на бегунах принудительного перемешивания до равномерного распределения влаги с 4640 г предвариг тельно активированной лессовидной супеси. Из полученного с влажностью 20 вес.% пресс-порошка готовят ,та50 кие же, как в примере 1, образцы.

Пример 4. Смесь, состоящую из 1200 г негашеной извести, 1100 г золы Ворошиловградекой ТЭЦ

5 и 2300 г воды смешивают в шаровой мельнице 1,5 ч при . За это время вся известь связывается в гидросиликат. Образовавшуюся суспензию с размером частиц 0,09 мм

40 смешивают с 7200 г предварительно

механически диспергированного в вибромельнице до фракции 0,3-1,25 мм Криворожского доменного гранулированного .шлака до равномерного распре45 деления влаги. После перемешивания

58084496

на смесительных бегунах принудитель- Техническая эффектнвность предного перемешивания влажность пресс-латаемого способа состоит в упрощепорошка составляет 20 вес.%. Из это-нии технологического процесса произго порошка отпрессовывают такие же,вэдстваи сокращении теплоэнергозаткак и в примере l jобразцы.рат за счет исключения процесса сушСвойства предлагаемых смесей призе- -ки гидратированной суспензии до фордены в таблице.,мрвочной влажности. .9 8084 Формула изобретения Способ изготовления известкойокремне з ем истьлх изделий включающий смешение сырьевых компонентов, .мокрое измельчеиие, тепловлажностную обра-. ботку до полного связывания извести, обезвоживание полученной суспензии до формовочной влажности.и формо-. ванне изделий, отличающ с я тем, что, с целью упрощения тех-.. нологического процесса за счет ис.ключения сушки суспензии, мокрому измельчению подвергают известь с частью кремнеземсодержащего компонента в соотношении 0,8:2 до фракции 10 0,09 мм, а обезвоживание осуществляют добавлением к полученной водной суспензии остальной части кремнезем::с|держащего компонента фракции 0,3-1,25 мм, который лредварительно гдативируют путем механической обработки, или негашеной известью, или обжигом при 750-800 С с последующей механической обработкой. Источники информации, принятые во внимание при экспертизе 1 . Авторское свидетельство СССР 587123, кл. С 04 В 15/08, 1976. 2. Авторское свидетельство СССР 685645, кл. С 04 В 15/06, 1976.

Авторы

Даты

1981-02-28—Публикация

1979-05-10—Подача