(54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗВЕСТКОВО-СИЛИКАТНЫХ

ИЗДЕЛИЙ

Согласно изобретению сырьевую смесь, состоящую из извести, кремни йсодержащих компонентов и соединений щелочных металлов, совместно с водой при водотвердом отношении В/Т 0,5 - 10 подвергают перемешиванию с одновременным помолом в мельнице до тонины помола, соответствующей удельной поверхности 500 - 10000 по ПСХ-2. Полученную суспензию подвергают тепловлажностной обработке при атмосферном давлении в течение времени, достаточного для полного связывания извести. Тепловлажностная обработка может производиться одновременно с перемешиванием смеси. Пле этого смесь отмывают от катализатора, обезвоживают до формовочной влажности, диспергируют до размеров необходимого гранулометрического состава и формуют изделия, которые приобретают прочность и водостойкость в момент формования. Катализаторы, реагируя с гидроокисью кальция,образуют едкие щелочи. Едкие щелочи взаимодействуют с силикатньлм веществом и образуют щелочные силикаты, алюминаты, ферриты и другие растворимые щелочные соединения, вступающие в катионно-обменные реакции с гидроокисью кальция, что интенсифицирует связывание извести в низкоосновные гидросиликаты и другие сложные гидратные соединения кальция рентгеноаморфной и субмикрокристаллической структуры, обладающие способностью образовывать водостойкие тела в момент их сближения.

Роль соединений щелочных металлов как катализаторов можно объяснить следующим образом.

Механизм взаимодействия извести с кремнеземом и водой сводится к следующему: образующийся в водных суспензиях кремнезема золь и гель кремнекислоты диссоциирует в водной среде по уравнению

I

,+

-SfOH -SiO -i-H , I I

в растворе извести происходит реакция

fI

2(-5iOH Ca(DH)2 ; :f-SiO)2Co-f 2Н20

В результате ионы кальция связываются на поверхности кремнезема, так как образующееся соединение диссоциирует в меньшей степени, чем Са(ОН), , Одновременно в результате гидролиза связей типа Si-4D-Si (т.е. растворения кремнезема) образуются группы SiOH и реакция продолжается. С увеличением растворимости кремнезема реакция взаимодействия извести и кремнезема с образованием гидросиликатов кальци интенсифицируется. В условиях нормальной температуры растворимость кремнезема практически равна нулю и указанная реакция не идет. Поэтому при получении изделий из известково-силикатных смесей, как правило, обязательным процессом является автоклавная обработка, которая увеличивает реакционную способность

кремнезема и ускоряет процесс взаимодействия кремнезема с известью.

Однако каталитическое действие на растворимость кремнезема, как известно, также оказывает едкощелочная среда вследствие образования в растворе водорастворимого силикатного иона по схеме

2NaOH + .

который реагирует с гидроокисью кальция с образованием гидросиликата кальция и выделением свободной щелочи по схеме

(ОН5 2 -- f 2 Ф2 fciOH,

Эти реакции могут протекать при нормальной температуре. Таким образом, соединения щелочных металлов являются катализатором и ускоряют в условиях нормальной температуры процесс растворения SiO интенсифицируют образование гидросиликатов кальция и не входят в состав новообразований.

Кроме того, щелочная среда повышает точку кипения воды и ускоряет диффузионные процессы,, протекающие на границе раздела фаз, о чем говори образование значительной доли высокомолекулярных силикатов в присутствии NaOH.

В случае использования в качестве исходного компонента не кремнезема; а алюмосиликатного вещества роль соединений щелочных металлов как катализаторов сводится к следующему: в присутствии щелочной-среды отрицательный заряд алюмосиликатной структуры уравновешивается самопроизвольным соединением с щелочными катионами, такими как Li, Na, К как белее активными в среде, чем труднорастворимый Са{ОН)2, с образованием алюмосиликатных гелей со структурой цеолитов. Эти гели имеют близкое физическое подобие с гелями кремнезема и обладают способностью замещать ион щелочного металла (например, Li, Na, К), который первоначально внедрился внутрь структуры, на другой ион металла, в данном случае на кальций. В результате замещения образуются гидросиликаты и гидроалюмосиликаты кальция и свободная щелочь.

Количество вводимого катализатора .устанавливают, исходя из необходимости создания требуемого рН среды, колеблющегося в интервале 12,0-14,0 и зависящего от растворимости исходного алюмосиликатного или кремнеземсодержащего сырья. Практически количество добавки в пересчете на NaoO должно составлять 0,5-5%.

В качестве катализатора могут быть использованы все соединения щелочных металлов, дающие в водной среде щелочную реакцию. Из наиболее распространенных к ним относятся, например, гидроокиси Li, к, Na, силикатные соли, растворимые щелочные силикаты (R,jO.n.SiOa) , несиликатные соли слабых кислот .(, RjSO. , , RF, где R - Li, К, Na и др.)

Начальная прочность отформованных изделий зависит от величины давления прессования, и при достаточном давлении изделия могут приобрести прочность, позволяющую сразу использоват их по назначению.

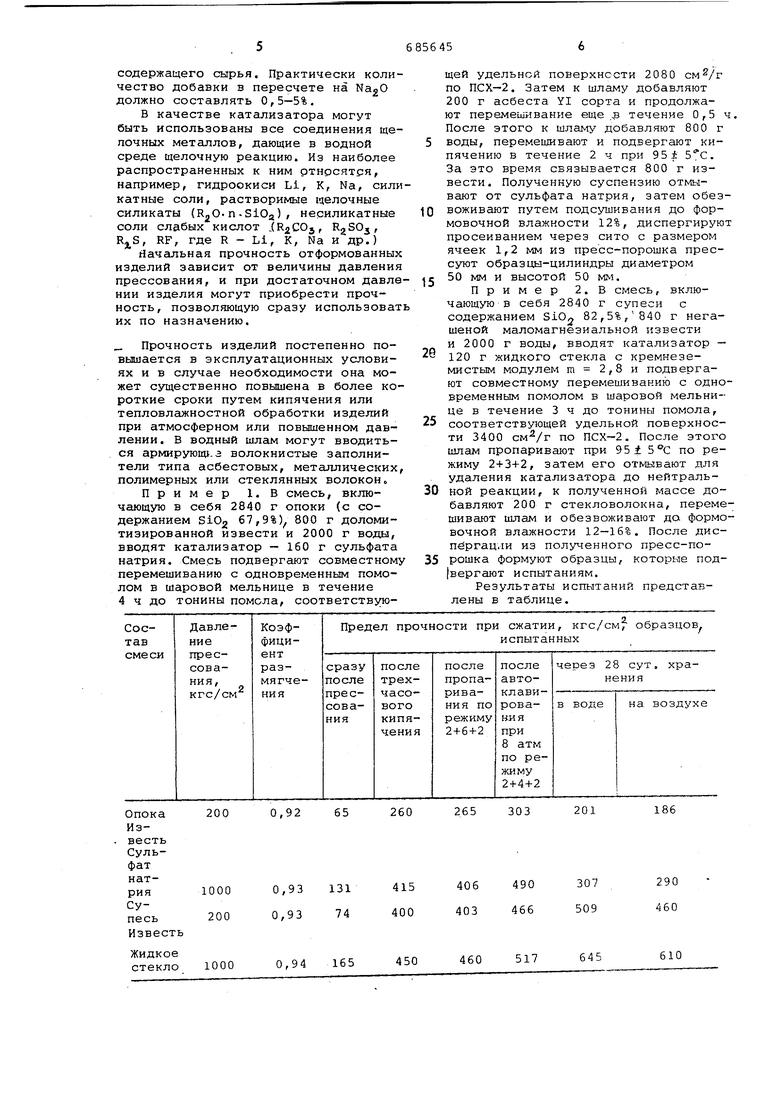

„ Прочность изделий постепенно повышается в эксплуатационных условиях и в случае необходимости она может существенно повышена в более короткие сроки путем кипячения или тепловлажностной обработки изделий при атмосферном или повышенном давлении, В водный шлам могут вводиться армирующ.3 волокнистые заполнители типа асбестовых, металлических, полимерных или стеклянных волокон о Пример 1. В смесь, включающую в себя 2840 г опоки (с содержанием SiO 67,9%) 800 г доломитизированной извести и 2000 г воды, вводят катализатор - 160 г сульфата натрия. Смесь подвергают совместному перемешиванию с одновременным помолом в шаровой мельнице в течение 4 ч до тонины помола, соответствующей удельной поверхности 2080 по ПСХ-2. Затем к шламу добавляют 200 г асбеста YI сорта и продолжают перемешивание еще течение 0,5 ч, После этого к шламу добавляют 800 г воды, перемешивают и подвергают кипячению в течение 2 ч при 95 ± 5с. За это время связывается 800 г извести. Полученную суспензию отмывают от сульфата натрия, затем обез0воживают путем подсушивания до формовочной влажности 12%, диспергируют просеиванием через сито с размером ячеек 1,2 мм из пресс-порошка прессуют образцы-цилиндры диаметром 50 мм и высотой 50 мм.

5

Пример 2.в смесь, включающую в себя 2840 г супеси с содержанием SiO 82,5%/840 г негашеной маломагнезиальной извести и 2000 г воды, вводят катализатор -

6 120 г жидкого стекла с кремнеземистым модулем m 2,8 и подвергают совместному перемешиванию с одновременным помолом в шаровой мельнице в течение 3 ч до тонины помола,

5 соответствующей удельной поверхности 3400 по ПСХ-2. После этого шлам пропаривают при 95i 5С по режиму 2+3+2, затем его отмывают для удаления катализатора до нейтраль0ной реакции, к полученной массе добавляют 200 г стекловолокна, перемешивают шлам и обезвоживают да формовочной влажности 12-16%. После диспёргацли из полученного пресс-по5рошка формуют образцы, которые под|вергают испытаниям.

Результаты испытаний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1977 |

|

SU692801A1 |

| УЛЬТРАДИСПЕРСНЫЙ ВЯЖУЩИЙ МАТЕРИАЛ | 2007 |

|

RU2411201C2 |

| Вяжущее | 1978 |

|

SU775075A1 |

| Цементный клинкер | 1979 |

|

SU863527A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060978C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1986 |

|

SU1418325A1 |

| Способ гидрохимической обработки нефелинового шлама | 1980 |

|

SU912706A1 |

| Способ изготовления автоклавных изделий | 1978 |

|

SU706359A1 |

| АКТИВИРОВАННОЕ ЩЕЛОЧЬЮ АЛЮМОСИЛИКАТНОЕ ВЯЖУЩЕЕ С ВЫСОКОЙ УСТОЙЧИВОСТЬЮ ПРИ ЗАМЕРЗАНИИ И ОТТАИВАНИИ | 2013 |

|

RU2648735C2 |

0,92 65 260 Опока ИзвестьСульфатнат0,93 131 415 рия Су0,93 74 400 песь Известь Жидкое 0,94 165 450 стекло 265 303 406 490 307 403 466 509 460 517 645

Как следует из таблицы, введение катализаторов - соединений щелочных металлов интенсифицирует процесс связывания извести и позволяет значительрю повысить коэффициент размягчения изделий.

Формула изобретения

Способ изготовления известковосиликатных изделий, включающий в себя смешение.сырьевых компонентов с одновременным их измельчением, тепловлажностную обработку при атмосферном давлении и последующее формование изделий, отличающийся тем, что, с целью повышения коэффициента размягчения изделий, в смесь вводят катализатор соединения щелочных металлов, а тепловлажностную обработку осуществляют до полного связывания извести.

Источники информации, принятые во внимание при экспертизе

513953, кл. С 04 В 13/10, 25.03.74 (прототип).

Авторы

Даты

1979-09-15—Публикация

1976-02-26—Подача