Изобретение относится к промышленности строительных материалов и может быть использовано для получения искусственного камня из известково-кремнеземистых смесей.

Целью изобретения является повышение прочности.

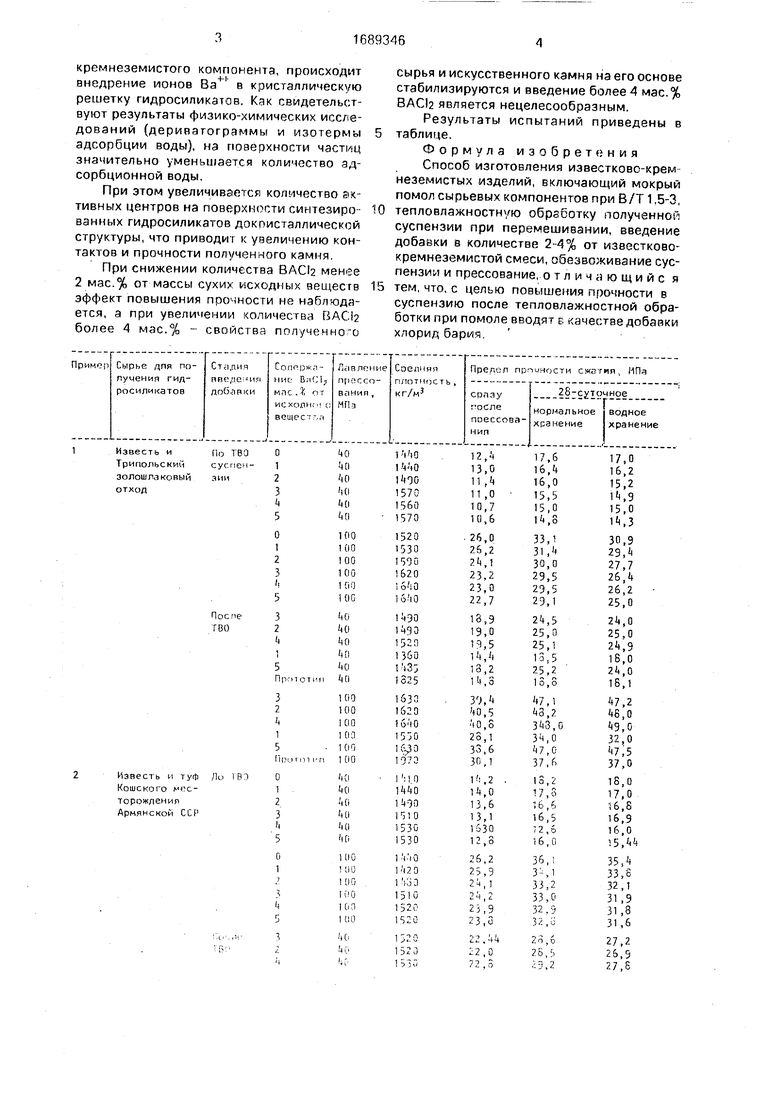

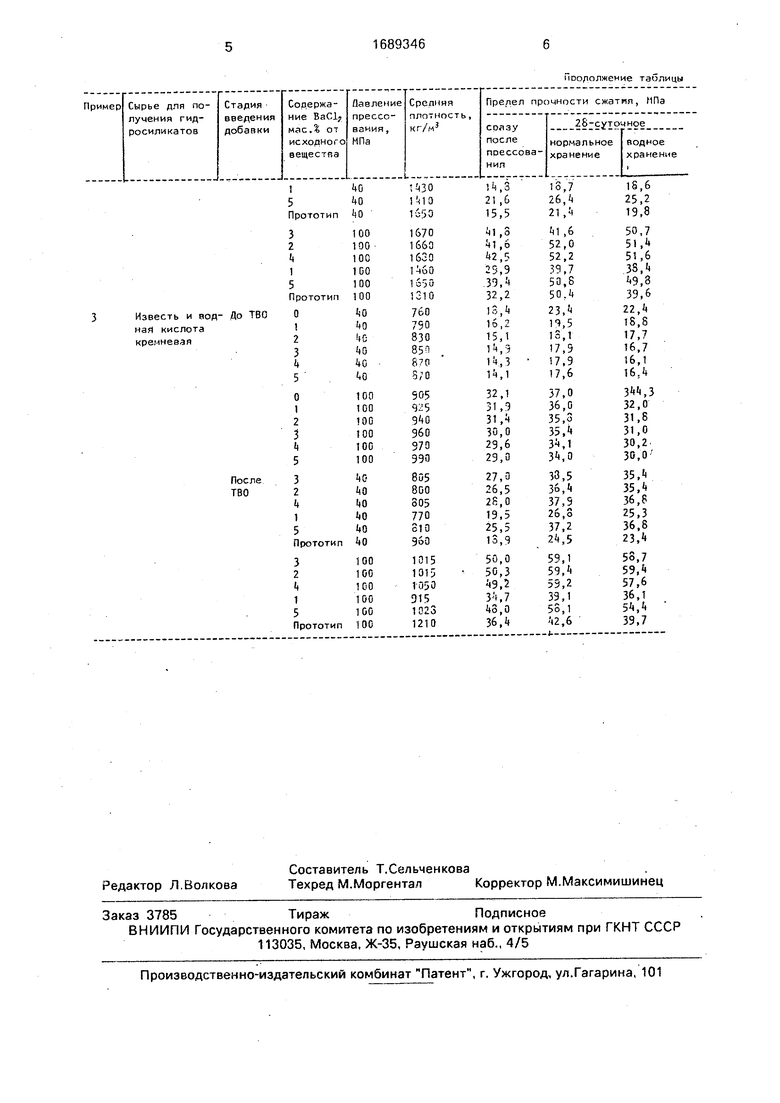

Пример Используют следующие материалы: известь-кипелка I сорта (или пу- тонка); кремнеземистые компоненты - зо- лошлаковый отход, туф, химически чистая кремнекислота; хлорид бария.

Образцы готовят следующим способом: 20-40 мас.% извести-кипелки и 80-60 мас.% кремнеземсодержащего компонента загружают в мельницу мокрого помола и подвергают помолу до удельной поверхности 2200 см2/г. Затем смесь подвергают тепловлажностной обработке с перемешиванием при нормальном (Т 95°С) или повышенном давлении до полного связывания извести в гидросиликаты. Затем добавляют BaCIa в количестве 2-4 мас.% от массы исходных компонентов и смесь подвергают домолу в течение времени, обеспечивающем полное взаимодействие гидросиликатов и BACIa. Далее смесь высушивают до формовочной влажности (15%) и прессуют при давлении 40-100 МПа образцы-цилиндры диаметром и высотой 50 мм.

Механизм получения известково-кремнеземистых изделий при такой подготовке сырьевых компонентов заключается в том, чтопридомолесмесйВАСЬ и гидросиликатов, синтезированных при тепловлажностной обработке с перемешиванием из извести и

о

00

о

GJ

Јь

с

кремнеземистого компонента, происходит внедрение ионов Ва в кристаллическую решетку гидросиликатов. Как свидетельствуют результаты физико-химических исследований (дериватограммы и изотермы адсорбции воды), на поверхности частиц значительно уменьшается количество адсорбционной воды.

При этом увеличивается количество активных центров на поверхности синтезиро ванных гидросиликатов докристаллической структуры,что приводит к увеличению контактов и прочности полученного камня.

При снижении количества BACI2 менее 2 мас.% от массы сухих исходных веществ эффект повышения прочности не наблюдается, а при увеличении количесгьы F4ACI2 более 4 мас.% - свойства полученного

-

сырья и искусственного камня на его основе стабилизируются и введение более 4 мас.% ВАСЬ является нецелесообразным.

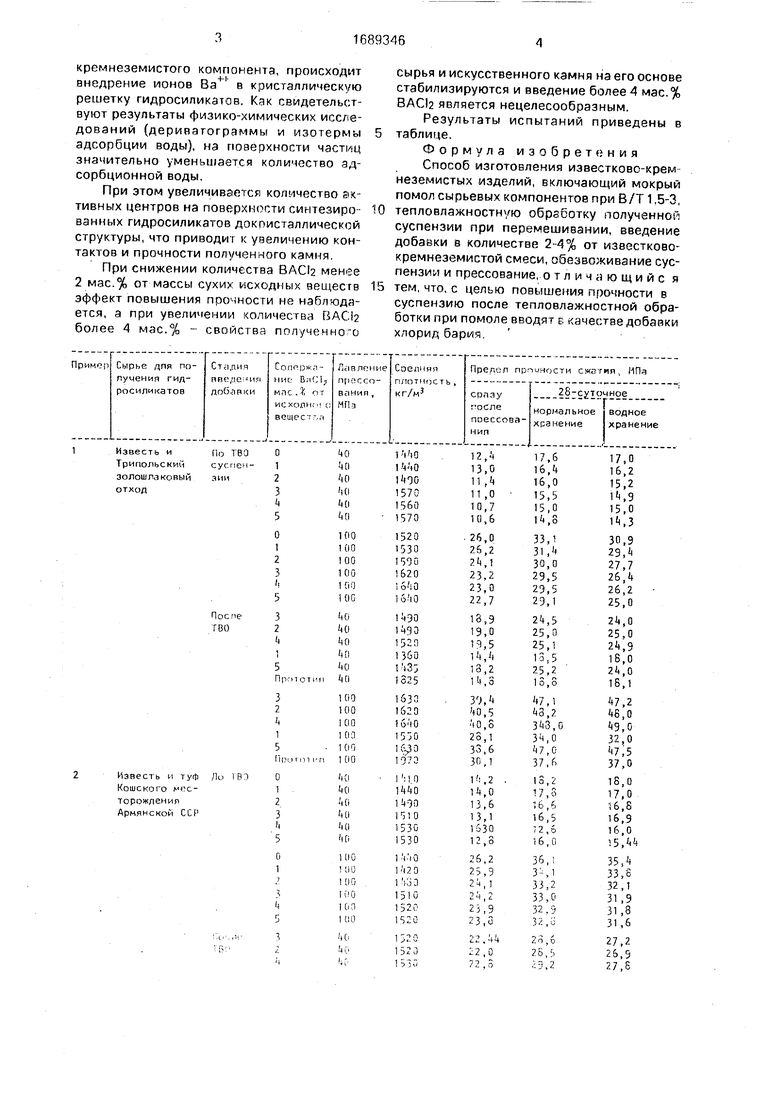

Результаты испытаний приведены в таблице.

Формула изобретения Способ изготовления известково-крем- неземистых изделий, включающий мокрый помол сырьевых компонентов при В/Т 1,5-3, 10 тепловлажностную обработку полученной суспензии при перемешивании, введение добавки в количестве 2-4% от изеестково- кремнеземистой смеси, обезвоживание суспензии и прессование, отличающийс я 15 тем, что, с целью повышения прочности в суспензию после тепловлажностной обработки при помоле вчодят в качестве добанки хпорид барич

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления известково- КРЕМНЕзЕМиСТыХ издЕлий | 1979 |

|

SU808449A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО (ВАРИАНТЫ) | 2000 |

|

RU2196748C2 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| Способ получения технического гидросиликата кальция | 1981 |

|

SU1265143A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОЕ ВЯЖУЩЕЕ, СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО И СПОСОБ ПОЛУЧЕНИЯ ФОРМОВОЧНОЙ СМЕСИ ДЛЯ ПРЕССОВАННЫХ СИЛИКАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2376258C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2284977C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для получения искусственного камня из известково-кремнеземи- стых смесей. Целью изобретения является повышение прочности. Способ изготовления известково-кремнеземистых изделий включает мокрый помол сырьевых компонентов при В/Т 1,5-3, тепловлажностную обработку полученной суспензии, введение в суспензию после тепловлажностной обработки при помоле добавки хлорида бария в количестве 2-4% от известково-кремнезе- мистой смеси, обезвоживание суспензии и прессование. Способ обеспечивает плотность 1440-1640 кг/м3, прочность после прессования 10,7-40,8 МПа, через 28 сут 15- 49 МПа. 1 табл.

звесть и рипольскии лош лаковый тхол

По ТВО суспензии

Поспе ТВО

Известь и туф

КоШСК М О торожленияАрмянской CIF

. P l

О 1 2

з

i, ь

3

2 I 1 5

о т нп 7

J

1

чО чО

40

т

40

iO

100 100 100 100

1 00

юс

.О

ЧО

(О .п .о

14 О

1 00 100 1 00 1 00 100 10)

.О

0

0 0 0 0

00

с

О

О

О п о

О

00 00 00 00 00 0)

О

0

0 0 О

о л

III

1 VtO

i wo

I OO 157 1560 1570

1520

1530

Kj lO 1620 6 : О

i Vm

1ч 30 1413

132- 1 6Э

i i3:

1325

163П 1620 1б Ю ,Л

:j л i j/э

Tin

то

1 И О

изо

; -л 1510

12,ч 13,0 П,(1 11 ,0 10,7 10,6

26,0 76,2 ч,1 23,2 23,0 22,7

16,Э 19,0 И,5

14,.

1-5,2

1,0

У)

.О .О 23, 33,

31,

I 1,

1ч, 13, 13,

12,3

26,2 2 Л

о,9

. 3,3

17,6 16,ч 16,0 15,5 15,0 1ч,8

33 31

30,0

29,

29,

29,1

2ч,5 25,0 25,1

13,5 25,2 13,8

ч7,1 чЗ,2 ,0 Зч,О Ь7 ,0 37,6

13,2 17,3 1Ь,6 16,Ь 2,6 16 ,0

зб,3-.1 33. 33,0

7 о Л

17,0

16 15.

1ч,э 15,0

30

29,

27

26

26

25,0

2ч,0 25,0 2ч,9 18,0 2ч,О 16,1

ч7,2 чб.О ч9,0 32,0 7,5 37,0

18,0 17,0 16,6 16,9 16,0 5,Hit

35, 33,6 12 , 1 31,9 31,8 31,6

27, 6,9 27,8

40

540

Прототип 40

эвегть и иод- До ТВ ) ая кислота ремневэя

После ТВО

3 2

4 1

5

Прототип

о

1 3

4

5

О 1

2

3 4 5

3

2

14 1

5

Прототип

поололжение таолицы

0

0

0

00 90 С 00 00 00

40

4п

1(0

о

1,0

100 100 100 100

юс

100

0 0 «0 0 0 )0

00 00 00 00 00

с

;4зо 1

lo iO

1&70 1660 1630 1 60

15;0

1СЮ

/60

750

830

85Я п

8; о

90S 9Л 960 970 990

805

800 305 770 S10 960

1015

1013

1 Л50

915

1023

1210

1,3 2,6 5,5

А1.3

Ml ,0

«,5 2.,9 39, i 3,2

13,i 16,2 15,1

1 -, 1

43

141

32,1 31, 5 31, 30,0 29,6 29,0

27,3 26,5 2R.O 1Э.5 25,5 13,9

50,0 50,3 ч9,2 3 i,7 3,0 36,

13,7 26,4 21,ч

М ,6 52,0 52,2

Я, 7 50,6 50,1

23,4 14,5 13,1 7,5 7,9 7,6

37,0 36,0 35,3 35,4 34.1 34,0

33,5 36,4 37,5 26,3 37,2 24,5

59,1 59,4 55,2 39,1 58,1 42,6 -I.

16,6 25,2 19,8

50 51 51 3S

49,3 39,6 22,4 18,8 17,7 ,7 16,1 16.4

344,3

32,0

31,8

31,0

30,2

30,0

35,4 35,4 36,6 25,3 36.8 23.4

53,7 59,4 57,6 36,1 54,4 39,7

| Саталкин А.В | |||

| Технология изделий из силикатных бетонов, М | |||

| , 1972, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Способ изготовления известковосиликатных изделий | 1976 |

|

SU685645A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-11-07—Публикация

1989-04-11—Подача