1

Изобретение относится к составам огнеупорных масс для получения высокоплотных изделий на основе магнезиально-глиноземистой шпинели, которые применяются в производстве плат интегральных схем, нагреваемых ламп высокого давления, ИК-опти : ческих элементов и в качестве конструкционных узлов высокотемпературных агрегатов. Магнезиально-глиноземистая шпинель обладает высокой огнеупорностью, хорошими диэлектрическими свойствами, устойчивостью к воздействию различных химических реагентов при высоких температурах и некоторыми другими положительными свойствами, выгодно отличающими его от других окисных неорганических материалов.

Известна огнеупорная масса на основе магнеэиально-глиноземистой. шпинели и спекающих добавок, в качестве которых вводя т до 0,2% окислов РЗЭ, либо СаО,

Недостатком массы является относительно высокая температура спекания изделий из нее, что связано с образованием тугоплавких соединений на поверхности итинельных аерен.

Цель изобретения - снижение температуры спекания. ( Поставленная цель достигается тем, что огнеупорная масса содержит в качестве добавки галлат и алюминат кальция при следующем соотношении компонентов, вес.%:

Магнезиашьно-глино- 90-99,9 земистая шпинель

0 асаО-ЬА аОз, где ,3,5 и 051,2,3 соответственно 0,05-5 пСаО-шба Оз, где П 1,3,1, ,;2 соответственно 0,05-5

5 Введение двух разнотипных соединений обеспечивает эффект растягивания интервала спекания и приводит к увеличению конечной плотности шпинельных изделий. Алюминаты кальция состава CaO-l tjiCi r 5СаОх xAfiOa, ЗСаОА дО имеют температуру Плавления 1600, 1455 и соответственно. Галпаты кальция 5 согласно диаграмме состояния системы CaO-Gaj.Oj существуют в виде соединений состава СаО, , ЗСаОх

, СаО2Са5|Од с температурами плавления 1369, 1263 и соот0ветственно.

Низкая температура плавления ука,занных галлатов и алюминатов, обеспечивает спекание шпильных изделий при 1300-1600 0 в случае достаточно тщательного распределения добавок. Введение синтезированннх добавок алюминатов и галлатов обуславливается необходимостью сохранения точного состава на поверхности шпинельных зерен, что не обеспечивается при раздельном введении окислов.

Образование жидкой фазы в объеме способствует энергичной миграции Е1Йутрйкристаллических. и межкристаллических пор к поверхности раздела зерен, способствуя уплотнению шпинельной структуры.

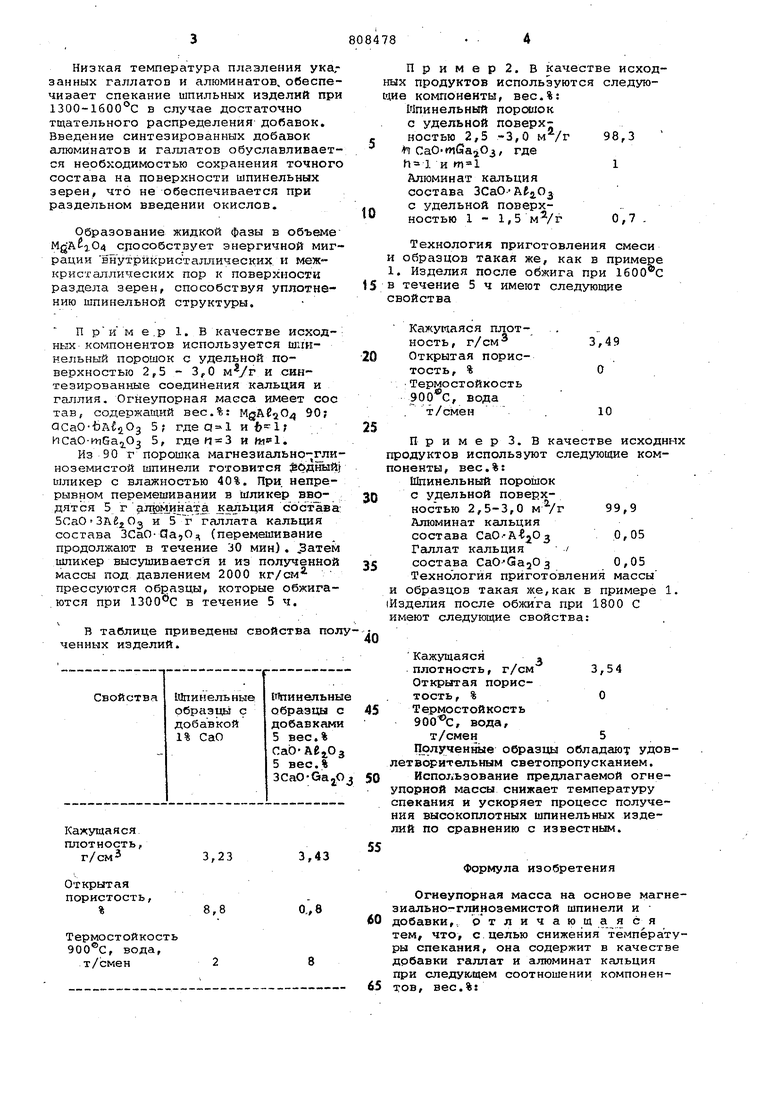

П рим е.р 1. В качестве исходных компонентов используется шпинельный порошок с удельной поверхностью 2,5 - 3,0 к синтезированные соединения кальция и Гсшлия. Огнеупорная масса имеет сое тав, содержащий вес.% 90; асаО-Ъд Оз 5; и hCaO-f Gaj O 5, где d 3 и .

Из 90 г порошка магнезиально- глиноземистой шпинели готовится оДный) шликер с влажностью 40%, При непрерывном перемешивании в шликер вводятся 5 г а.л5омината кальция сост-ава: SCaOSAgjOg и галлата кальция состава ЗСаО-Оа О (перемешивание продолжают в течение 30 мин). .Затем шликер высушивается и из полученной массы под давлением 2000 кг/см прессуются образцы, которые обжигаются при в течение 5 ч.

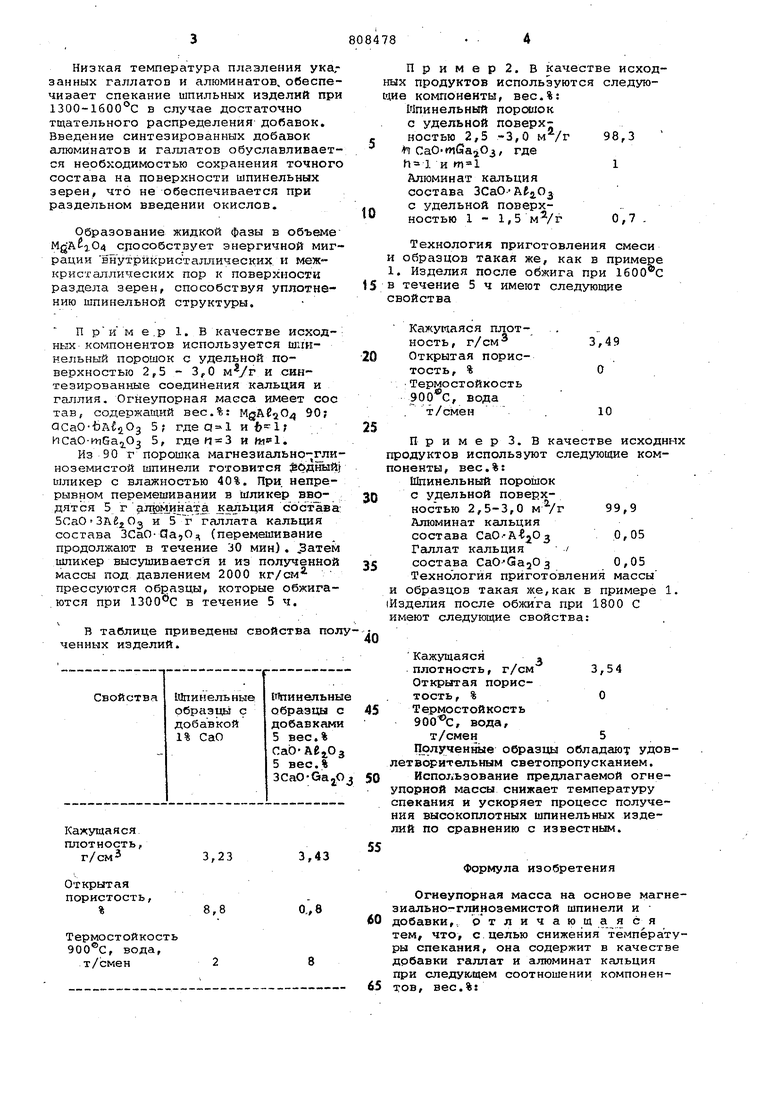

В таблице приведены свойства полченных изделий.

Термостойкость 900®С, вода, т/смен

Примерз, в качестве исходных продуктов используются следующие компоненты, вес.%: Шпинельный порошок с удельной поверхностью 2,5 -3,0 98,3 СаО-шйад Оз, где h 1 и т 11

Алюминат кальция состава ЗСаОAt Oj с удельной поверхностью 1 - 1,5 0,7 .

Технология приготовления смеси и образцов такая же, как в примере 1. Изделия после обжига при 1600®С в течение 5 ч имеют следующие свойства

Кажущаяся плотность, г/см Открытая пористость, % :Термостойкость 900®С, вода т/смен

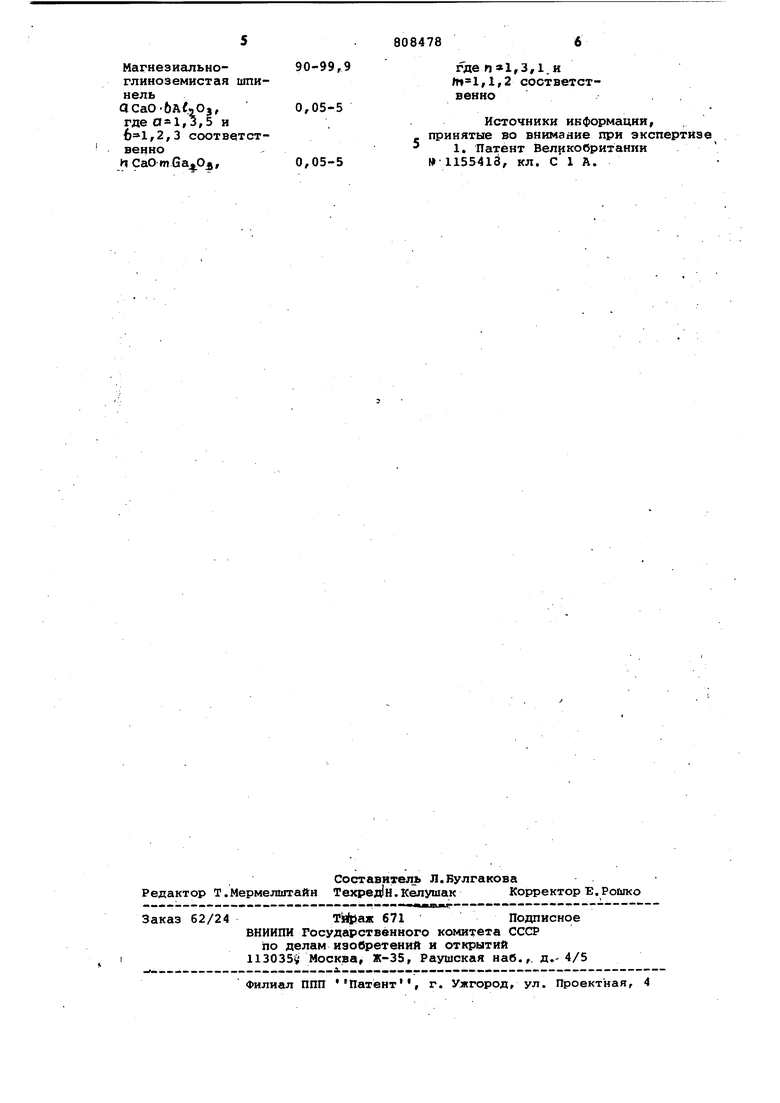

Пример 3. В качестве исход продуктов используют следующие компоненты, вес.%:

Шпинельный порошок

с удельной поверхностью 2,5-3,0 м Vr

99,9

Алюминат кальция

состава СаО.

0,05

Галлат кальция /

состава CaOGa O j 0,05

Технология приготовления массы и образцов такая же,как в примере |Изделия после обжига при 1800 С имеют следующие свойства:

Кажущаяся.

плотность, г/см3,54

Открытая пористость, %О

Термостойкость

, вода,

т/смен5

Полученные образцы обладают удовлет верительным светопропусканием.

Испот ьэование предлагаемой огнеупорной массы снижает температуру спекания и ускоряет процесс получения высокоплотных шпинельных изделий по сравнению с известным.

Формула изобретения

Огнеупорная масса на основе магнезиально-глиноземистой шпинели и добавки,, отличающая с я тем, что, с.целью снижения температуры спекания, она содержит в качестве добавки галлат и алюминат кальция при следующем соотношении компонентов, вес.%:

Магнезиальноглиноземистая шпинель

аСаО-бА пОз,

где а 1,3,5 и ,2,3 соответственноП СаО ,

,3,1.и ,1,2 состветственно. .

Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании №1155413, кл. С 1 А.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шликер для изготовления огнеупорных изделий | 1973 |

|

SU441253A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| Состав для изготовления периклазошпинельных огнеупоров | 2016 |

|

RU2634142C1 |

| ЖАРОСТОЙКОЕ ВЯЖУЩЕЕ | 2008 |

|

RU2383505C1 |

| Способ изготовления сегнетоэлектрических керамических материалов | 1977 |

|

SU697461A1 |

| ШИХТА И ЛЕГИРОВАННЫЙ ШПИНЕЛЬНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ИЗ НЕЕ | 2010 |

|

RU2433981C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА | 2009 |

|

RU2478874C2 |

| СОСТАВ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ С ЭЛАСТИЧНОЙ СТРУКТУРОЙ | 2023 |

|

RU2840270C1 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2371422C1 |

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

Авторы

Даты

1981-02-28—Публикация

1979-05-03—Подача