Изобретение относится к огнеупорной промышленности и может быть использовано для производства периклазошпинельных огнеупорных изделий, предназначенных для разливки и обработки стали в различных высокотемпературных металлургических агрегатах.

Известен состав для изготовления периклазошпинельных огнеупоров, состоящий из 3-23% шпинели MgO⋅Al2O3, остальное - MgO. При этом указанная шпинель MgO⋅Al2O3 содержит от 78 до 95% Al2O3 (US 5565390 от 10.11.1994 г., С04В 35/043).

Недостатком заявленного состава является достаточно высокое содержание нестехиометрической шпинели (до 23%). В процессе обжига, при взаимодействии с основным компонентом огнеупоров - периклазом, это приведет к ее преобразованию в стехиометрическую шпинель, происходящему со значительным увеличением объема (~ 6-9%), что разупрочняет структуру огнеупора, вследствие появления трещин. Поскольку содержание указанной шпинели превышает 15%, степень распространения и величина трещин критичны для структуры изделия, в связи с разрушением керамических связей. В заявленном составе также не ограничено количество примесных компонентов в основном компоненте огнеупора (периклазе), что предполагает возможность использования периклаза с высоким содержанием примесных оксидов, образующих в процессе обжига легкоплавкие соединения, снижающие высокотемпературные и деформационные показатели огнеупоров.

Известен состав шихты для изготовления огнеупоров, состоящий из 10-30% алюмомагниевой шпинели (25-60% MgO и 40-75% Al2O3), 70-90% магнезиального материала, содержащего не менее 90% MgO, и 1-10% глиноземистого материала со средним размером частиц 10 микрон (US 4780434 от 22.12.1986 г., С04В 35/043).

Известен также состав для изготовления периклазошпинельных огнеупоров, содержащий 8-95% плавленого периклаза, 3-90% алюмомагниевой шпинели с соотношением MgO/Al2O3, равном 70/30, и 2% мелкозернистого глинозема (JPH 09-142916 от 17.11.1995 г., С04В 35/00)

Недостатком вышеизложенных заявленных составов является допускаемое содержание 40-45% Al2O3 в алюмомагниевой шпинели. Согласно диаграмме состояния MgO-Al2O3 содержание шпинельной фазы уменьшается уже при массовой доле Al2O3 менее 55% (Кащеев И.Д., Стрелов К.К., Мамыкин П.С. Химическая технология огнеупоров, Интермет Инжиниринг, 2007-752 с.). Снижение доли фазы шпинели уменьшает степень ее влияния на формирование в обжиге микротрещиноватой, термически устойчивой структуры огнеупора, образующейся за счет разницы ТКЛР периклаза и шпинели. В известных составах алюмомагниевую шпинель вводят в количестве до 30% (US 4780434) и до 90% (JPH 09-142916). Столь значительное возможное содержание указанной шпинели является критичным, так как приведет к недостаточной прочности структуры за счет уменьшения количества образованных керамических связей. В известном составе (US 4780434) оговаривается содержание массовой доли MgO в магнезиальном материале более 90%, тем самым допускается высокое содержание в нем примесных компонентов - до 10%. Допускаемое высокое содержание примесных оксидов, образующих в процессе обжига огнеупоров легкоплавкие соединения, снижает высокотемпературные и деформационные показатели.

Известен состав для изготовления периклазошпинельных огнеупоров, включающий: 60-93% крупнозернистого периклаза, крупнозернистой шпинельной составляющей (представленной 5-30% шпинели или шпинелеобразующим глиноземистым материалом, в объеме, достаточном для образования «in situ» 5-30% крупнозернистой шпинели) и 1-15% тонкомолотой кальцинированной окиси алюминия. При этом, используемый крупнозернистый периклаз содержит не менее 88% MgO и имеет соотношение CaO/SiO2 0,15-27,0 (предпочтительно, 0,25-3,0), CaO+SiO2 менее 4% (ЕР 0531130 от 03.09.1992, С04В 35/04).

Основным недостатком заявленного состава является высокое содержание крупнозернистой шпинельной составляющей - до 30%. Если учесть, что для получения шпинели «in situ» в обжиге допускается применение зернистого шпинелеобразующего глиноземистого материала (представленного плавленым бокситом, кальцинированным бокситом, плавленым глиноземом, кальцинированным глиноземом), то образование указанной шпинели произойдет со значительным увеличением объема. Для образования допускаемых по составу 30% шпинели, которая по стехиометрии содержит 72% Al2O3 и 28% MgO, по расчету необходимо использовать значительное количество шпинелеобразующего глиноземистого материала - порядка 22%. Возникающие при этом напряжения структуры не будут компенсироваться усадочными процессами при спекании периклазовой матрицы, дополнительно содержащей дисперсный кальцинированный глинозем (согласно изобретению - до 15%), который в обжиге также приведет к шпинелеобразованию с увеличением объема. Другим недостатком состава является обозначенное содержание MgO в основном компоненте - не менее 88%, что при оговоренном суммарном содержании CaO+SiO2 (менее 4%) позволяет предполагать наличие до 8% остаточных примесей, например Fe2O3. Допустимое высокое содержание примесей Fe2O3 может уменьшить устойчивость огнеупора к воздействию металлов и шлаков.

Известен состав для изготовления огнеупоров, включающий 3-15% синтезированной шпинели Al2O3⋅MgO (плавленой или спеченной), содержащей 45-75% Al2O3, 78-93% периклазового клинкера, 0,5-4% диоксида циркония, 2-5% оксида алюминия и дополнительно может содержать 0,5-3,5% оксида железа. Причем содержание алюмомагниевой синтезированной шпинели обеспечивает массовую долю Al2O3 в изделиях 5-13% (JP 2002308667, опубл. 23.10.2002 г., С04В 35/043).

Недостатком известного состава является отсутствие ограничения размера частиц алюмомагниевой синтезированной шпинели при рекомендуемом 48 меш (0,3 мм) или более, что позволяет предположить возможность ее использования в качестве одной из составляющих заполнителя в виде крупнозернистой фракции. Присутствие крупнозернистой фракции алюмомагниевой шпинели в составе огнеупора приведет к образованию крупных пор вокруг нее в процессе обжига, что снижает плотность структуры, уменьшая устойчивость к воздействию агрессивных компонентов в условиях эксплуатации.

Следующим недостатком известного состава является возможность дополнительного введения оксида железа в состав огнеупора, что позволит образоваться в процессе обжига значительной доле ряда легкоплавких соединений, например двухкальцевого феррита с tпл - 1449°С, а при наличии Al2O3 - четырехкальцевого алюмоферрита (4СаО⋅Al2O3⋅Fe2O3) с tпл - 1415°С, что также снижает эксплуатационные характеристики огнеупора.

Известен состав для изготовления периклазошпинельных огнеупоров, включающий зернистый и дисперсный периклаз, зернистую алюмомагнезиальную шпинель, зернистую глиноземсодержащую и дисперсную цирконийсодержащую добавки, причем глиноземсодержащая добавка представлена зернистым пластинчатым корундом фракции 1-0 мм, при следующем соотношении компонентов, мас. %:

зернистый периклаз

фракции 5-3 мм 15,0-26,0

фракции 3-1 мм 25,0-67,0

фракции 1-0 мм 17,0-29,0

зернистая алюмомагнезиальная шпинель фракции 5-0 мм 0,5-10,0

глиноземсодержащая добавка фракции 1-0 мм 0,5-5,0

дисперсный периклаз фракции менее 63 мкм 21,4-34,3

дисперсная цирконийсодержащая добавка фракции менее 63 мкм 0,5-5,0

Допускается часть количества дисперсного периклаза (2-27 мас. %) заменить алюмомагнезиальной шпинелью фракции менее 63 мкм (RU 2235701 от 06.12.2002 г., С04В 35/043).

Согласно формуле известного изобретения состав содержит 0,5-10 мас. % зернистой алюмомагниевой фракции 5-0 мм. Присутствие в составе огнеупора крупной (до 5 мм) фракции шпинели обусловит обязательное образование крупных пор вокруг ее зерен в обжиге, что значительно повышает вероятность глубокой пропитки структуры огнеупора агрессивными компонентами при эксплуатации (шлаки, расплавы). Наличие в шихте зернистых алюмомагниевой шпинели и глинозема может, предположительно, образовать шпинельсодержащую композицию. При условии замены по п. 2 формулы от 2-27 мас % дисперсного периклаза алюмомагнезиальной шпинелью фракции менее 63 мкм предполагаемая шпинельсодержащая композиция в огнеупоре будет представлена в суммарном количестве 1,4-24,5%. Превышение содержания композиции сверх 15% нежелательно, так как подразумевает слишком высокое содержание оксида алюминия в составе огнеупора. Введение более 15% шпинельсодержащей композиции в состав приведет к избыточному присутствию фазы шпинели в структуре и массовому образованию микротрещин в обжиге со значительным увеличением доли крупных пор, снижая устойчивость огнеупора к воздействию корродиентов при эксплуатации.

Следующим недостатком известного состава является отдельное введение глиноземсодержащей добавки в виде пластинчатого корунда фракции 1-0 мм в допустимом малом количестве - от 0,5%. При этом не обеспечивается равномерное распределение корунда по объему огнеупора с образованием в обжиге (при его взаимодействии с периклазом матрицы) локальных участков алюмомагниевой шпинели, вызывающей разрыхление структуры.

Технический результат, заявляемый в настоящем изобретении, заключается в получении огнеупора с плотной термостойкой структурой, обеспечивающей его высокую устойчивость к воздействию агрессивных компонентов (шлаков, расплавов) и термических напряжений в условиях эксплуатации.

Указанный технический результат достигается тем, что состав для изготовления периклазошпинельных огнеупоров включает периклазовый компонент и шпинельсодержащую композицию, согласно изобретению шпинельсодержащая композиция фракции менее 0,5 мм характеризуется массовой долей MgO в пределах 5-25% и представлена в виде фазы шпинели MgO⋅Al2O3 и Al2O3 при следующем соотношении компонентов, мас. %:

периклазовый компонент с массовой долей MgO не менее 95% - основа;

шпинельсодержащая композиция - 3-15.

Состав для изготовления периклазошпинельных огнеупоров может дополнительно содержать диоксид титана TiO2 и/или диоксид циркония ZrO2 в количестве до 7%.

Шпинельсодержащая композиция может иметь максимальный размер частиц - менее 0,5 мм.

Применяемый для изготовления огнеупоров периклаз характеризуется кажущейся плотностью более 3,30 г/см3 и массовой долей MgO не менее 95%, при этом в нем:

- соотношение CaO/SiO2 находится в диапазоне 1,3-8 (предпочтительно, 1,5-2,5),

- суммарное содержание примесных оксидов СаО и SiO2 не превышает 3,5% (предпочтительно менее 2%),

- массовая доля Fe2O3 не превышает 1%.

Применение периклаза с массовой долей MgO не менее 95% и наличие свободного Al2O3 в шпинелеобразующих компонентах приводит в обжиге к образованию ряда тугоплавких алюминатов кальция с температурой плавления в пределах 1600-1800°С и алюмомагниевой шпинели, распределенных в межзеренном пространстве. Новообразованные фазы оптимизируют поровое пространство огнеупора с получением следующих преимуществ:

- высокой доли мелких пор, за счет заполнения крупных пор алюминатами кальция и образованной алюмомагниевой шпинелью, что обеспечивает усиленную защиту структуры к проникновению расплавов;

- разница термических коэффициентов линейного расширения алюмомагниевой шпинели и периклаза способствует микротрещинообразованию, впоследствии ограничивающему распространение термических напряжений при эксплуатации огнеупоров в условиях цикличного воздействия высоких температур.

- соотношение СаО/SiO2 находится в диапазоне 1,3-8 (предпочтительно, 1,5-2,5).

Ограниченное содержание примесных оксидов СаО и SiO2 в основном компоненте - периклазе, не превышающее 3,5%, не позволяет образоваться в процессе обжига значительной доле легкоплавких силикатных соединений типа монтичеллита CaO⋅MgO⋅SiO2 (с температурой плавления 1485°С) и мервинита 3CaO⋅MgO⋅2SiO2 (с температурой плавления - 1436°С), обеспечивая высокие деформационные показатели и коррозионную устойчивость огнеупоров при воздействии высоких температур.

Ограничение массовой доли Al2O3 в основном компоненте - периклазе - до 1% не позволяет образоваться в процессе обжига значительной доле ряда легкоплавких соединений, например двухкальцевого феррита с tпл - 1449°С, а при наличии Al2O3 - четырехкальцевого алюмоферрита (4СаО⋅Al2O3⋅Fe2O3) с tпл - 1415°С.

Максимальная величина фракций основного компонента не превышает 8 мм, но обусловлена размерами изделия, а их соотношение обеспечивает оптимальную укладку зерен. Основной компонент классифицирован по зерновому составу, обеспечивая оптимальное соотношение фракций, определяемое по формуле Андреасена (Фуллера).

Содержание MgO менее 5% в шпинельсодержащей композиции предполагает наличие в ней значительного остатка Al2O3. При взаимодействии с основным компонентом шихты (периклазом) в обжиге это приведет к появлению избытка фазы вторичной шпинели MgO⋅Al2O3, образующейся с увеличением объема (от 2,7 до 7%) и разрыхлению структуры огнеупора с повышением содержания крупных пор.

Содержание MgO более 25% в шпинельсодержащей композиции предполагает, в свою очередь, снижение массовой доли Al2O3, что приведет к недостаточному объему вновь образующейся фазы вторичной шпинели MgO⋅Al2O3 в обжиге и наличию незаполненных крупных пор в структуре огнеупора.

Введение менее 3% шпинельсодержащей композиции в состав не обеспечит достаточной доли присутствия алюмомагниевой шпинели, что в свою очередь повлияет на уменьшение количества микротрещин в структуре огнеупора и ослабит его устойчивость к цикличному термическому воздействию в службе.

Введение более 15% шпинельсодержащей композиции в состав приведет к избыточному присутствию фазы шпинели в структуре и массовому образованию микротрещин в обжиге со значительным увеличением доли крупных пор, снижая устойчивость огнеупора к воздействию корродиентов при эксплуатации.

Применение шпинельсодержащей композиции, представленной в виде фазы шпинели MgO⋅Al2O3 и Al2O3, с максимальным размером частиц более 0,5 мм нежелательно, так как приведет к снижению прочностных показателей в связи с уменьшением числа прямых контактов зернистых компонентов в структуре огнеупора.

Состав для изготовления периклазошпинельных огнеупоров может дополнительно содержать диоксид титана TiO2 и/или диоксид циркония ZrO2 в количестве до 7%, присутствие которых обуславливает образование в обжиге тугоплавких титанатов и/или цирконатов кальция, распределенных в виде пленок между зернами наполнителя и образующих дополнительные прямые связи между основными фазами огнеупоров. Это повышает прочностные показатели готовых изделий.

Далее показан конкретный пример осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

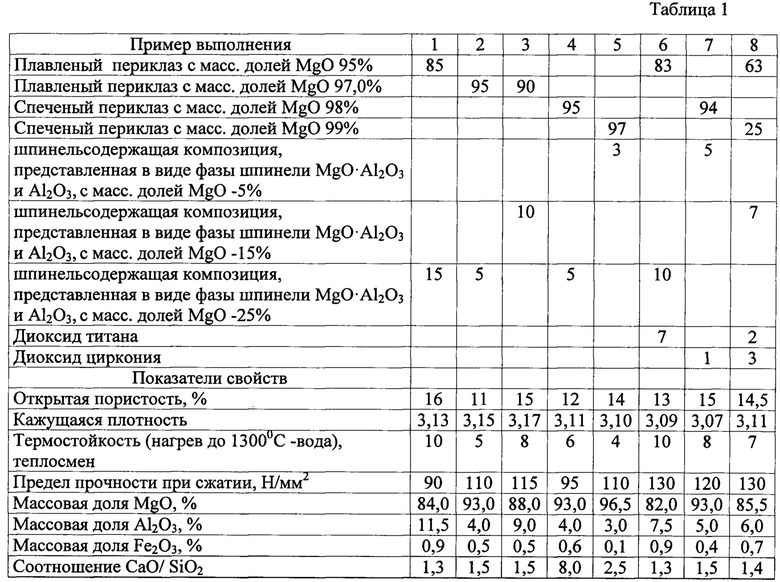

Исходные компоненты шихты (таблица 1) перемешивают в смесителе при увлажнении их временным связующим. Из увлажненных масс прессуют изделия на прессах гидравлических или ударного действия, затем сырец подвергается сушке в сушилах камерного или туннельного типа при температуре 180°С, после чего затем обжигаются в высокотемпературной туннельной печи при максимальной температуре более 1650°С. Для обожженных изделий согласно ГОСТ определяли открытую пористость, предел прочности при сжатии, температуру начала деформации под нагрузкой, термостойкость (нагрев до 1300°С - вода).

Периклазошпинельные изделия, изготовленные в соответствии с заявляемым составом, характеризуются плотной термостойкой структурой, обеспечивающей высокую устойчивость к воздействию агрессивных компонентов (шлаков, расплавов) и термических напряжений в условиях эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ С ЭЛАСТИЧНОЙ СТРУКТУРОЙ | 2023 |

|

RU2840270C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 2022 |

|

RU2779829C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2443657C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ И ОГНЕУПОР С ИСПОЛЬЗОВАНИЕМ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ | 2013 |

|

RU2541997C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 2015 |

|

RU2623760C2 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЙ ОГНЕУПОР | 1998 |

|

RU2124487C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 1997 |

|

RU2148048C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1997 |

|

RU2116275C1 |

Изобретение относится к огнеупорной промышленности и может быть использовано для производства периклазошпинельных огнеупорных изделий, предназначенных для разливки и обработки стали в различных высокотемпературных металлургических агрегатах. Состав для изготовления периклазошпинельных огнеупоров включает периклазовый компонент и шпинельсодержащую композицию фракции менее 0,5 мм при следующем соотношении компонентов, мас.%: периклазовый компонент с массовой долей MgO не менее 95% - основа, шпинельсодержащая композиция 3-15. Согласно изобретению шпинельсодержащая композиция характеризуется массовой долей MgO в пределах 5-25% и представлена в виде фазы шпинели MgO⋅Al2O3 и Al2O3. Состав для изготовления периклазошпинельных огнеупоров может дополнительно содержать диоксид титана TiO2 и/или диоксид циркония ZrO2 в количестве до 7%. Технический результат изобретения – получение огнеупора с плотной термостойкой структурой, обеспечивающей высокую устойчивость к воздействию расплавов и шлаков. 1 з.п. ф-лы, 1 табл., 1 пр.

1. Состав для изготовления периклазошпинельных огнеупоров включает периклазовый компонент и шпинельсодержащую композицию, отличающийся тем, что,

шпинельсодержащая композиция фракции менее 0,5 мм характеризуется массовой долей MgO в пределах 5-25% и представлена в виде фазы шпинели MgO⋅Al2O3 и Al2O3

при следующем соотношении компонентов, мас. %:

периклазовый компонент с массовой долей MgO не менее 95% - основа;

шпинельсодержащая композиция - 3-15.

2. Состав для изготовления периклазошпинельных огнеупоров по п. 1, отличающийся тем, что содержит диоксид титана ТiO2 и/или диоксид циркония ZrO2 в количестве до 7%.

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

| JP 2002308667 A, 23.10.2002 | |||

| НЕДОЗИРУЮЩАЯ КРЫШКА | 2001 |

|

RU2283806C2 |

| US 6261983 B1, 17.07.2001. | |||

Авторы

Даты

2017-10-24—Публикация

2016-07-25—Подача