Изобретение относится к огнеупорной промышленности и может быть использовано для производства периклазошпинельных изделий, предназначенных для футеровки вращающихся печей по обжигу цементного клинкера и других высокотемпературных агрегатов.

Известен состав для изготовления периклазошпинельных огнеупоров, состоящий из 3-23% шпинели MgO⋅Al2O3, остальное - MgO. При этом, указанная шпинель MgO⋅Al2O3 содержит от 78 до 95% A12O3 (US5565390 от 10.11.1994 г., С04В 35/043).

Недостатком заявленного состава является допустимо высокое содержание нестехиометрической (со смещенным в сторону увеличения Al2O3) алюмомагниевой шпинели - до 23%. Обозначенная алюмомагниевая шпинель в процессе обжига, при взаимодействии с основным компонентом - периклазом, преобразуется в стехиометрическую со значительным увеличением объема (~7%), вследствие чего, появляются многочисленные трещины, разупрочняющие структуру огнеупора. В заявленном составе также не конкретизирована массовая доля MgO в основе огнеупора -периклазе, что предполагает возможность использования материала с низким содержанием данного оксида (например, 85%) с высоким содержанием примесных оксидов CaO, SiO2 и других. В процессе обжига примесные оксиды образуют легкоплавкие соединения типа монтичеллита (CaO⋅MgO⋅SiO2 с температурой плавления - 1495°С), мервинита (3CaO⋅MgO⋅2SiO2 с температурой плавления 1575°С) и др., которые заполняют поровое пространство огнеупоров, снижая термостойкость и деформационные показатели, одновременно ослабляя устойчивость структуры огнеупора к воздействию агрессивных компонентов клинкера и рабочей среды.

Известен состав шихты для изготовления огнеупоров, состоящий из 10-30% алюмомагниевой шпинели (25-60% MgO и 40-75% Al2O3), 70-90% магнезиального материала, содержащего не менее 90% MgO, и 1-10% глиноземистого материала со средним размером частиц 10 микрон. (US4780434 от 22.12.1986 г., С04В 35/043).

Недостатком указанного состава являются заявленные широкие пределы содержания Al2O3 и MgO в алюмомагниевой шпинели. При этом, согласно диаграммы состояния MgO -Al2O3 (Кащеев И.Д., Стрелов К.К., Мамыкин П.С.Химическая технология огнеупоров, Интермет - Инжиниринг, 2007-752 с.) фактически становится возможным использование разных видов шпинелей:

- нестехиометрической - со смещением в сторону увеличенного содержания MgO;

- стехиометрической - с известным соотношением MgO к Al2O3 (28/72);

- нестехиометрической - со смещением в сторону увеличенного содержания Al2O3.

Каждая из этих шпинелей при взаимодействии с MgO магнезиального материала будет влиять на формирование в обжиге структуры по-разному, что приведет к нестабильности качественных показателей периклазошпинельных огнеупоров. В частности, например, использование нестехиометрической алюмомагниевой шпинели, смещенной в сторону увеличенного содержания Al2O3, при заявленном допустимо высоком ее содержании в шихте (до 30%) приведет к тому, что избыток данного оксида будет взаимодействовать с периклазом основы с образованием вторичной шпинели. Данный процесс сопровождается ростом объема ~ 7%, что приводит к последующему интенсивному разрыхлению и разупрочнению структуры периклазошпинельного огнеупора. В составе (US4780434) также допускается малое содержание массовой доли MgO в магнезиальном компоненте (90-92%), что обуславливает наличие значительной доли (до 10%) легкоплавких примесей типа монтичеллита и мервинита, негативное влияние которых на снижение термостойкости и устойчивости к агрессивному влиянию компонентов рабочей среды описано выше для изобретения US5565390.

Присутствие в известных (US4780434) составах 1-10% глиноземистого материала со средним размером частиц 10 микрон без обозначения пределов содержания массовой доли Al2O3 не ограничивает в нем доли примесных оксидов, которые могут содержаться в значительном количестве. Предположительно, такими глиноземистыми материалами могут являться, например, бокситы или глина, введение которых в допустимо высоком содержании - до 10%» приведет к уменьшению температуры начала деформации огнеупоров, как в обжиге, так и при воздействии высоких температур в условиях эксплуатации, одновременно снижая его устойчивость к воздействию корродиентов. В случае, если глиноземистый материал представлен, например, активным глиноземом с массовой долей Al2O3 ~ 98% с оговоренным средним размером частиц 10 микрон, то, в комбинации с допустимо высоким содержанием до 30% - нестехиометрической (со смещением в сторону увеличенного содержания Al2O3) шпинели это приведет к лавинообразному интенсивному шпинелеобразованию с растрескиванием структуры огнеупора ввиду известных объемных изменений.

Известен состав для изготовления периклазошпинельных огнеупоров, включающий 60-93% крупнозернистого периклаза, крупнозернистой шпинельной составляющей (представленной 5-30% шпинели или шпинелеобразующим глиноземистым материалом, в объеме, достаточном для образования «in situ» 5-30% крупнозернистой шпинели) и 1-15% тонкомолотой кальцинированной окиси алюминия. При этом, используемый крупнозернистый периклаз содержит не менее 88% MgO и имеет соотношение CaO/SiO20,15-27,0 (предпочтительно, 0,25-3,0), CaO+SiO2 менее 4%. (ЕР 0531130 от 03.09.1992, С04В 35/04).

Недостатком огнеупоров данного состава является высокое содержание зернистой шпинельной составляющей - до 30%, которая может быть представлена шпинелеобразующим глиноземистым материалом. В сочетании с наличием допустимо высокого (до 15%) содержания тонкомолотой кальцинированной окиси алюминия это приведет к интенсивному шпинелеобразованию при взаимодействии с MgO периклаза основы, содержащегося в составе в значительной доле (60-93%) и сопровождающемуся значительными объемными изменениями (~7%), в т.ч, если учесть, что для получения указанной шпинели в изобретении в качестве зернистого шпинелеобразующего глиноземистого материала (по описанию) допускается применение плавленого боксита, кальцинированного боксита, плавленого глинозема, кальцинированного глинозема, то есть материалов с высокой долей Al2O3. Возможное значительное содержание указанной образующейся в обжиге шпинели не позволит получить достаточной доли керамических связей между компонентами огнеупора, что приведет к разупрочнению структуры огнеупоров заявленного состава. Обращает на себя внимание также обозначенная в ЕР0531130 формулировка, что «шпинелеобразующий глиноземистый материал должен присутствовать в составе, в объеме, достаточном для образования «in situ» 5-30% крупнозернистой шпинели». При этом, не определен и не ограничен размер фракций ни самой шпинели, ни крупнозернистого шпинелеобразующего глиноземистого материала. Даже если предположить, что один из обозначенных порошков (плавленый боксит, кальцинированный боксит, плавленый глинозем, кальцинированный глинозем) характеризуется, например, крупностью ~ 3 мм, высокое содержание Al2O3 в них приведет к шпинелеобразованию при взаимодействии с MgO периклаза, но лишь в виде каемки шпинели «in situ» на границе зерен, ввиду затухания диффузионных процессов, причиной чего будет являться преграда из вновь образованной шпинельной оболочки. Таким образом, получаемый материал фактически не будет являться крупнозернистой шпинелью, что противоречит утверждению, не обеспечивая стабильности получаемой структуры огнеупора.

В свою очередь, обозначенный крупнозернистый периклаз содержит менее 88% MgO и имеет соотношение CaO/SiO2 0,15-27,0, (предпочтительно, 0,25-3,0). Известно, из литературных данных (Стрелов К.К., Кащеев И.Д., Теоретические основы технологии огнеупорных материалов. Химическая технология огнеупоров, Металлургия, 1996-207 с), что данное соотношение влияет на крип изделий в связи с различным минеральным составом образующейся связки. Широкие пределы указанного соотношения позволяютпредположить, что, например, при соотношении CaO/SiO2 менее 1 в магнезиальных (в т.ч. периклазошпинельных) огнеупорах преимущественно образуется форстерит (Mg2SiO4 с температурой плавления 1890°С). В свою очередь, при данном соотношении в пределах 1,1-1,4 с высокой скоростью деформации образуются, преимущественно, легкоплавкие соединения типа монтичеллита (CaO⋅MgO⋅SiO2 с температурой плавления - 1495°С) и мервинита (3CaO⋅MgO⋅2SiO2 с температурой плавления 1575°С). Начиная с показателя данного соотношения равном или более 2-х, образуются уже тугоплавкие соединения, такие как двухкальциевый (2CaO⋅SiO2 с температурой плавления 2130°С) и трехкальциевый силикат (3CaO⋅SiO2 с температурой плавления 1960°С). Допустимые широкие пределы соотношения CaO/SiO2 обуславливают формирование в обжиге нестабильной и неустойчивой структуры периклазошпинельных изделий данного состава, в связи с обозначенными различиями образующейся связки. В частности, например, применение периклаза обозначенного качества с соотношением CaO/SiO2 более 2-х будет проводить к необходимости проведения обжига при достаточно высоких температурах (более 1900°С), что является технически сложно реализуемым.

Таким образом, формирование структуры огнеупоров обозначенного состава будет характеризоваться нестабильными, в том числе, сниженными деформационными и прочностными показателями. Приведенная в описании изобретения характеристика крупнозернистого периклаза в части максимальной величины суммы оксидов MgO, СаО и SiO2 - 92% усугубляет негативное влияние качественных показателей данного материала на формирование структуры огнеупоров, так как это позволяет предположить наличие значительной доли (~8%) оксидов с общей формулой R2O3, которые в присутствии Al2O3 могут образовывать дополнительные легкоплавкие соединения, например, кордиерит (2MgO(FeO)⋅2Al2O3⋅5SiO2 с температурой плавления 1450°С).

Известен состав для изготовления периклазошпинельных огнеупоров, включающий периклазовый компонент и шпинельсодержащую композицию, причем шпинельсодержащая композиция фракции менее 0,5 мм характеризуется массовой долей MgO в пределах 5-25% и представлена в виде фазы шпинели MgO⋅Al2O3 и Al2O3 при следующем соотношении компонентов, мас. %: периклазовый компонент с массовой долей MgO не менее 95% - основа; шпинельсодержащая композиция - 3-15. Состав для изготовления периклазошпинельных огнеупоров может дополнительно содержать диоксид титана TiO2 и/или диоксид циркония ZrO2 в количестве до 7%. (RU 2634142 от 25.07.2016).

В изобретении не оговорено содержание и соотношение фаз MgO⋅Al2O3 и A12O3 в шпинельсодержащей композиции. Если шпинельсодержащая композиция представлена преимущественно фазой шпинели MgO⋅Al2O3, то допустимо малое ее содержание (3%)незначительно воздействует на формирование термостойкой, устойчивой к воздействию перепада температур структуры, которая формируется за счет разницы температурного коэффициента линейного расширения (ТКЛР) основных компонентов состава, в т.ч., с учетом ее мелкофракционного состава. В рассматриваемом случае это, в основном, периклаз и шпинель, предположительно содержащаяся в слишком малом количестве по сравнению с оставшейся долей периклаза основы - 97%. Недостаточная термическая стойкость периклазошпинельных огнеупоров ограничивает область их применения и служебные характеристики.

Наиболее близким, принятым за прототип, считаем состав для изготовления периклазошпинельных огнеупоров, включающий 52-69% периклаза фракции 3-0,1 мм, 6-16%» алюмомагниевой шпинели фракции 0,5-0,1 мм со средним размером зерна 0,3±0,1 мм и 25-32% дисперсного периклазошпинельного материала фракции менее 0,1 мм. Соотношение Al2O3, вводимого в массу с алюмомагниевой шпинелью и дисперсным периклазошпинельным материалом, составляет 3-3,5:1. В качестве зернистого периклаза использовали порошок с содержанием CaO, SiO2, Fe2O3 и Al2O3, соответственно, не более 2,5%, 2,0%, 2,0% и 1,0%, MgO - остальное. В качестве зернистой алюмомагниевой шпинели использовали шпинель с содержанием MgO 28 -38% и Al2O3 не менее 58% при содержании примесных оксидов CaO, SiO2 и Fe2O3 соответственно не более 1,0% каждого. В качестве дисперсного материала использовали смесь порошков периклаза и шпинели фракции менее 0,1 мм вышеуказанного химического состава. (RU2148048 от 07.08.1997).

К недостаткам известного технического решения можно отнести высокое суммарное содержание примесных оксидов в зернистом периклазе (до 7,5%), что предполагает вероятность использования материала с массовой долей MgO менее 94%, например 92,5% и менее, характеризующегося возможностью образования в обжиге (по сравнению с периклазом повышенной чистоты) легкоплавких соединений типа монтичеллита (CaO⋅MgO⋅SiO2 с температурой плавления - 1495°С), мервинита (3CaOMgO⋅2SiO2 с температурой плавления 1575°С) и др., отрицательно влияющих на термостойкость и деформационные показатели огнеупора.

Присутствие в составе мелкозернистой алюмомагниевой шпинели со средним размером зерна 0,3±0,1 мм не позволит получить эффективно эластичную поровую структуру огнеупора, обеспечивающую впоследствии ограничение термических напряжений, ввиду слишком малого диаметра образуемых (из-за различий ТКЛР ее и периклаза основы) пор. Дополнительным негативным фактором является то, что присутствие мелкозернистой шпинели в матрице огнеупора может ослабитьэксплуатационный ресурс периклазошпинельных изделий, например, при взаимодействии футеровки огнеупоров вращающейся печи с составляющими компонентами цементного клинкера, характеризующегося высоким содержанием СаО, который, первоочередно, будет вступать с ней во взаимодействие по матрице, снижая коррозионную устойчивость огнеупоров.

Другим недостатком известного состава является наличие дисперсного периклазошпинельного материала размером фракции менее 0,1 мм в значительном количестве (до 32%). Согласно описанию указанный периклазошпинельный материал может являться механической смесью порошков периклаза и шпинели. В процессе обжига огнеупоров мелкозернистый периклазошпинельный материал (обозначенной фракции менее 0,1 мм) с допустимым присутствием в нем шпинели (по расчету, проведенному в соответствии с формулой прототипа в пределах 1,38-6,62%) будет препятствовать спеканию зерен наполнителя (периклаза), ограничивая образование достаточной доли керамических связей по матрице огнеупора. Таким образом, мелкозернистая шпинель присутствует в составе напрямую в виде 6-16% фракции 0,5-0,1 мм, а также, допустимо, в составе 25-32% дисперсного периклазошпинельного материала фракции менее 0,1 мм, что обусловит снижение прочностных показателей и повышение открытой пористости огнеупора. Малый размер частиц алюмомагниевой шпинели фракции 0,5-0,1 мм (со средним размером зерна 0,3±0,1 мм) и дисперсного периклазошпинельного материала фракции менее 0,1 мм также не обеспечит получения термостойкой структуры огнеупора, которая формируется в обжиге обычно путем формирования пор вокруг зерен шпинели при использовании средней и крупной размерности ее зерен. Дисперсные шпинельсодержащие материалы в обжиге расположатся только мелкими фрагментами шпинели, эффект от разницы ТКЛР которой и периклаза будет минимизирован. Наличие в составе в качестве основного компонента периклаза с достаточно высокой долей примесных оксидов дополнительно приведет в обжиге к заполнению пор легкоплавкими соединениями. Подобная структура с малой долей прямых связей и отсутствием (либо минимизацией) сформированных пор вокруг высокотемпературных компонентов будет характеризоваться низкой механической прочностью и слабой устойчивостью к воздействию градиента температур в условиях службы.

Технический результат, заявляемый в настоящем изобретении, заключается в создании плотного высокотермостойкого огнеупора с эластичной структурой, обеспечивающего устойчивое сопротивление футеровки к высокому градиенту температур и сопротивление воздействию агрессивных компонентов рабочей среды.

Указанный технический результат достигается тем, что состав для изготовления периклазошпинельных огнеупоров с эластичной структурой, включающий в себя периклаз в качестве основы и зернистую алюмомагниевую шпинель, согласно изобретению, дополнительно содержит конгломераты, содержащие в качестве основных фаз - MgO и MgO-Al2O3, причем, массовая доля Al2O3 в конгломератах определяется соотношением к массовой доле Al2O3 в алюмомагниевой шпинели и находится в пределах 0,3-1,75, при следующем соотношении компонентов шихты, мас. %:

- периклаз с масс, долей MgO в пределах 94-99 – основа;

- алюмомагниевая шпинель - 5-15;

- конгломераты, содержание которых определяется отношением доли зернистой алюмомагниевой шпинели к их доле и находится в пределах 0,16-0,38.

Дополнительно, состав может содержать высокотемпературную добавку в виде бадделеита или рутилового концентрата в количестве 1-3% (сверх 100%).

Присутствие указанной добавки в обжиге приведет к образованию включений высокотемпературных соединений (например, бадделеита, цирконата кальция, или титаната кальция), являющихся определенной защитой при взаимодействии алюмомагниевой шпинели с агрессивными компонентами в условиях службы огнеупоров, одновременно увеличивая показатели термостойкости, ввиду различий ТКЛР обозначенных высокотемпературных соединений, алюмомагниевой шпинели и периклаза.

Конгломерат представлен в виде зернистой алюмомагниевой шпинели MgO⋅Al2O3 в окружении кристаллизованного периклаза MgO и может быть получен путем предварительного смешивания основных компонентов (алюмомагниевой шпинели и периклаза, взятых в соотношении, находящемся в пределах 0,1-0,25) с добавкой временного связующего, и последующим формованием брикета, обязательно подвергающегося обжигу при температуре более 1560°С и дроблению до необходимой крупности фракций. Соотношение содержания основных фракций (5-1 мм и 1-0 мм) порошков в шихте огнеупора, формирующих конгломераты, находится в пределах 0,5-0,8.

Периклаз и алюмомагниевая шпинель, являющиеся составляющими конгломерата, по качественным показателям аналогичны периклазу и алюмомагниевой шпинели, входящим в состав шихты в виде отдельных компонентов.

В качестве временного связующего применяют любые подходящие для этих целей связующие, например, раствор лигносульфонатов технических, фенолформальдегидная смола, раствор декстрозы и др.

Впоследствии, данные конгломераты в качестве отдельного компонента окажут дополнительное влияние на формирование специальной структуры огнеупора in situ за счетразличных коэффициентов термических расширений основных фаз периклаза MgO и шпинели MgO⋅Al2O3 в обжиге, аналогично воздействию непосредственно зернистых периклаза и алюмомагниевой шпинели, присутствующих в составе огнеупора в виде самостоятельных компонентов. Введение в состав огнеупора конгломератов, при взаимодействии с основными компонентами огнеупора (периклазом и алюмомагниевой шпинелью) приведет к формированию в обжиге особой микроструктуры. Распределенные в межзеренном пространстве периклазошпинельного огнеупора конгломераты фрагментарно влияют на образование микротрещин, эффективно ограничивающих распространение термических напряжений при эксплуатации изделий в условиях цикличного воздействия высоких температур. От интенсивного воздействия корродиентов в условиях службы, шпинель, присутствующую в конгломератах, защищает химически инертная оболочка периклазового состава.

Содержание указанных конгломератов, равное соотношению долей зернистой алюмомагниевой шпинели к его доле (в пределах 0,16-0,38), позволяет получить прочную эластичную структуру с наличием прямых связей и оптимальным количеством и размером закрытых пор для необходимого сопротивления воздействию агрессивных компонентов рабочей среды и устойчивого противодействия футеровки к высокому градиенту температур.

Таким образом, введение конгломератов в состав периклазошпинельного огнеупора вносит весомый вклад в формирование его особенной, плотной эластичной структуры, обеспечивающей значительное повышение показателей термостойкости и снижение открытой пористости, по сравнению с традиционным использованием зернистой алюмомагниевой шпинели, вокруг которой при высокотемпературном обжиге обычно образуются достаточно крупные кольцевые поры.

Зернистая алюмомагниевая шпинель, содержащаяся в составе в виде отдельного компонента (в пределах 5-15%) в комбинации с указанной составляющей шихты в виде конгломератов создает в обжиге, одновременно, высокоплотную и высокотермостойкую структуру периклазошпинельного огнеупора, характеризующуюся высокой степенью защиты к воздействию агрессивных компонентов клинкера и газовой среды, а также значительному температурному градиенту в условиях службы. Заявленная зернистая алюмомагниевая шпинель крупностью фракции менее 5 мм с массовой долей Al2O3 в пределах 55-70% является нестехиометрической, так как, известно, что стехиометрическая алюмомагниевая шпинель характеризуется соотношением MgO/Al2O3 равном 28/72. Оптимальное сочетание нестехиометрической алюмомагниевой шпинели, наличествующей в составе в количестве не более 15%, с периклазом основы позволитполучить в обжиге умеренно трещиноватую термостойкую структуру огнеупора за счет разницы ТКЛР нестехиометрической алюмомагниевой шпинели (MgO⋅Al2O3) и периклаза MgO (7,6⋅10-6 и 13,5⋅10-6 К-1). Если содержание указанной шпинели превысит 15%, распространение трещин будет критичным и разрушит значительную часть керамических связей в структуре изделия. Если содержание указанной шпинели в составе огнеупора будет менее 5%, она не сможет значительно повлиять на образование в обжиге необходимого объема пор, препятствующих распространению термических трещин при эксплуатации огнеупоров в футеровке.

Наличие в составе огнеупора в качестве основы периклаза крупностью менее 6 мм с массовой долей MgO в пределах 94-99% обеспечивает малое содержание примесных оксидов (CaO, SiO2 и др.). Это минимизирует возможность образования в обжиге легкоплавких соединений типа монтичеллита и мервинита, которые, впоследствии, в условиях службы при высоких температурах ~1700°С будут активно взаимодействовать с расплавом цементного клинкера, позволяя агрессивным компонентам проникать вглубь огнеупоров с разрушением керамических связей, значительно уменьшая срок службы футеровки. Малое содержание примесных оксидов в периклазовой основе огнеупора обеспечит ему также высокие термодинамические показатели и гибкость структуры при воздействии градиента температур.

Соотношение размеров фракций основных компонентов шихты (периклаза, алюмомагниевой шпинели и указанных конгломератов) обеспечивает оптимальную укладку зерен.

Далее показан конкретный пример осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

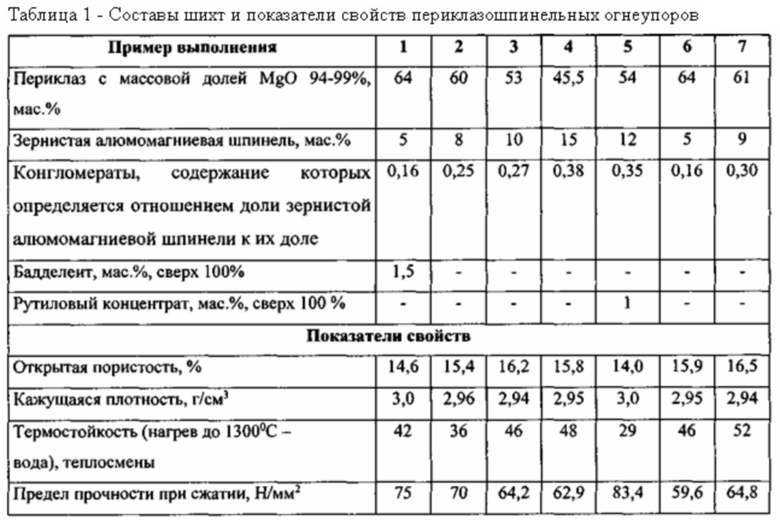

Исходные компоненты шихты (таблица 1) перерабатывают по стандартной технологии: перемешивают в смесителе с временным связующим, сырец прессуют на прессах гидравлических или ударного действия и обжигают в высокотемпературной печи. Для обожженных изделий согласно соответствующим ГОСТам определяли открытую пористость, предел прочности при сжатии, температуру начала деформации под нагрузкой, термостойкость (нагрев до 1300°С - вода).

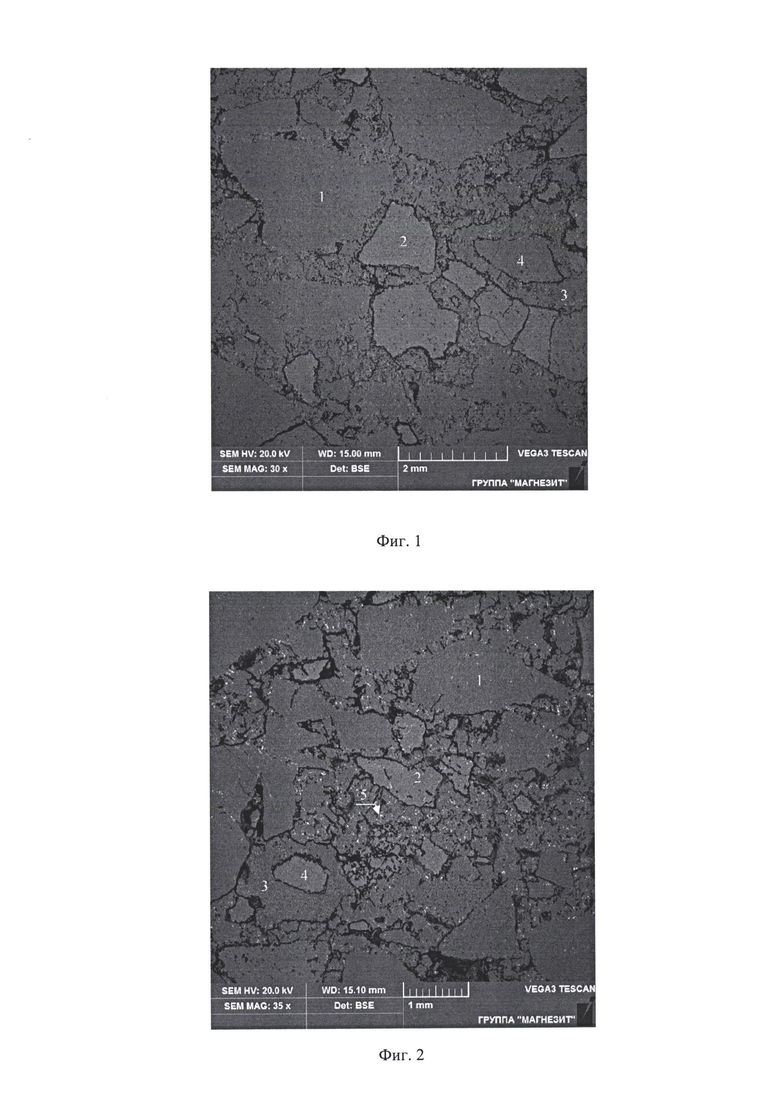

Микроструктуру периклазошпинельного огнеупора заявленного состава, изготовленного с введением выше обозначенных конгломератов, в том числе, с введением высокотемпературной добавки, характеризуют фиг. 1 и 2. На представленных фигурах четко просматриваются основные фазы заявленного огнеупора: 1 - зерно периклаза, 2 - зерно алюмомагниевой шпинели, 3 - конгломерат с присутствующей в немалюмомагниевой шпинелью - 4. На фиг. 2, дополнительно, присутствующий в виде включений бадцелеит - 5.

Приведенные изображения демонстрируют, что огнеупоры имеют плотноспеченную структуру и хорошие связи между зернистой и тонкомолотой составляющими. Связь зерен алюмомагниевой шпинели с частицами тонкомолотой составляющей характеризуется наличием кольцевых, изгибающихся, в том числе, закрытых пор вокруг сформированной алюмомагниевой шпинели. На фиг. 1 и 2 видны указанные конгломераты, содержащие алюмомагниевую шпинель, окруженную кольцевой закрытой микропорой, что и формирует особую микротрещиноватую структуру и позволяет создать плотный высокотермостойкий эластичный огнеупор, обеспечивающий устойчивое сопротивление футеровки к высокому градиенту температур и воздействию агрессивных компонентов рабочей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления периклазошпинельных огнеупоров | 2016 |

|

RU2634142C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 2022 |

|

RU2779829C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2443657C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ И ОГНЕУПОР С ИСПОЛЬЗОВАНИЕМ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ | 2013 |

|

RU2541997C1 |

| ПЛАВЛЕНЫЙ ШПИНЕЛЬСОДЕРЖАЩИЙ МАТЕРИАЛ | 1996 |

|

RU2076850C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 2015 |

|

RU2623760C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 1997 |

|

RU2148048C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1997 |

|

RU2116275C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

Изобретение относится к огнеупорной промышленности и может быть использовано для производства периклазошпинельных изделий, предназначенных для футеровки вращающихся печей по обжигу цементного клинкера и других высокотемпературных агрегатов. Технический результат - создание плотного высокотермостойкого огнеупора с эластичной структурой, обеспечивающего устойчивое сопротивление футеровки к высокому градиенту температур и сопротивление воздействию агрессивных компонентов рабочей среды. Состав для изготовления периклазошпинельных огнеупоров с эластичной структурой, включающий в себя периклаз с массовой долей MgO в пределах 94-99% и зернистую алюмомагниевую шпинель фракции менее 5 мм с массовой долей Al2O3 в пределах 55-70 мас.%, дополнительно содержит конгломераты в виде зернистой алюмомагниевой шпинели MgO⋅Al2O3 в окружении кристаллизованного периклаза MgO при следующем соотношении компонентов шихты, мас. %: периклаз - основа, алюмомагниевая шпинель - 5-15, конгломераты, содержание которых определяется отношением доли зернистой алюмомагниевой шпинели к их доле, которое находится в пределах 0,16-0,38. Массовая доля Al2O3 в конгломератах определяется соотношением к массовой доле Al2O3 в алюмомагниевой шпинели и находится в пределах 0,3-1,75. Дополнительно состав может содержать высокотемпературную добавку в виде бадделеита или рутилового концентрата в количестве 1-3% сверх 100%. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Состав для изготовления периклазошпинельных огнеупоров с эластичной структурой, включающий в себя периклаз в качестве основы и зернистую алюмомагниевую шпинель, отличающийся тем, что, дополнительно содержит конгломераты в виде зернистой алюмомагниевой шпинели MgO⋅Al2O3 в окружении кристаллизованного периклаза MgO, причем массовая доля Al2O3 в конгломератах определяется соотношением к массовой доле Al2O3 в алюмомагниевой шпинели и находится в пределах 0,3-1,75 при следующем соотношении компонентов шихты, мас. %:

периклаз фракции менее 6 мм с массовой долей MgO в пределах 94-99% - основа;

алюмомагниевая шпинель фракции менее 5 мм с массовой долей Al2O3 в пределах 55-70 мас.% - 5-15;

конгломераты фракций 5-1 мм и 1-0 мм, содержание которых определяется отношением доли зернистой алюмомагниевой шпинели к их доле, которое находится в пределах 0,16-0,38.

2. Состав для изготовления периклазошпинельных огнеупоров с эластичной структурой по п. 1, отличающийся тем, что дополнительно содержит высокотемпературную добавку в виде бадделеита или рутилового концентрата в количестве 1-3% сверх 100%.

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 1997 |

|

RU2148048C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛИДНЫХ ОГНЕУПОРОВ | 2014 |

|

RU2570176C1 |

| ШПИНЕЛЬНОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2167123C2 |

| Форма для отливки магниевых сплавов | 1934 |

|

SU40523A1 |

| JP 2007145622 A, 14.06.2007 | |||

| US 4729974 A, 08.03.1988. | |||

Авторы

Даты

2025-05-20—Публикация

2023-12-27—Подача